製造データ活用の施策立案・開発・導入までを

トータルでご支援します

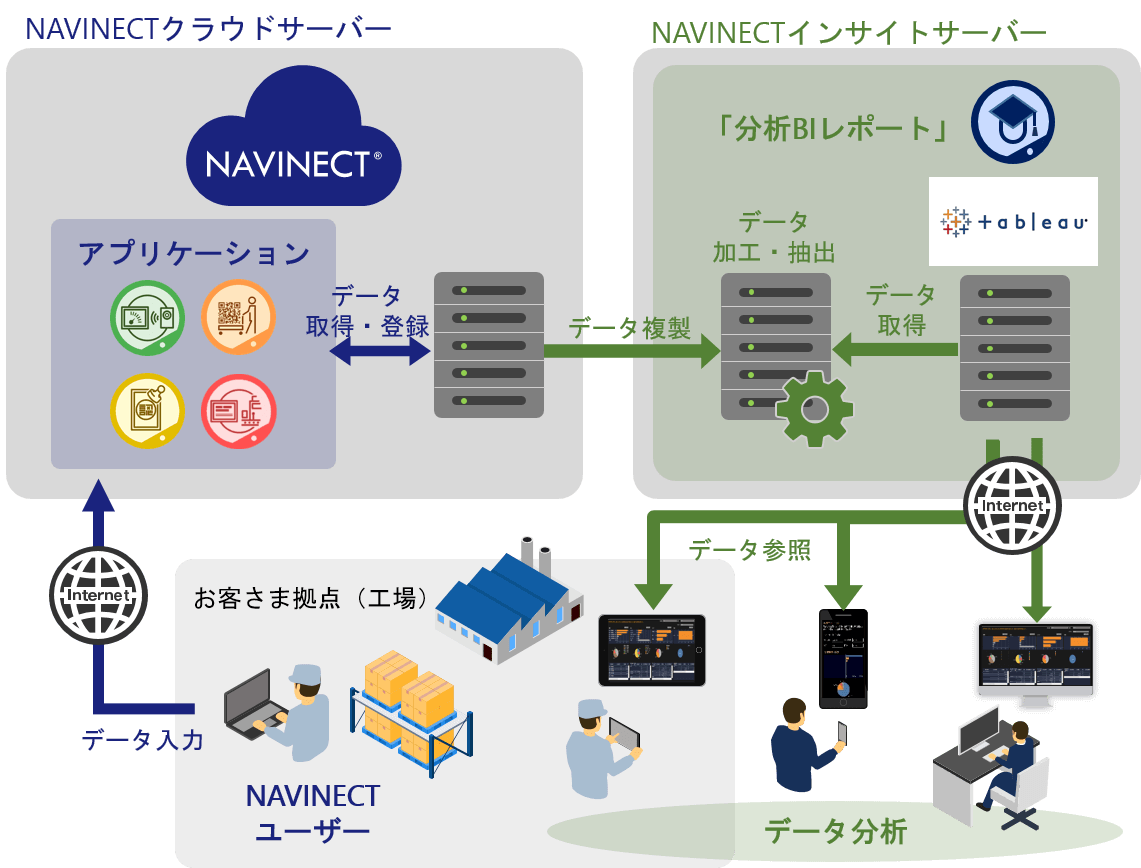

「分析BIレポート」

工場改善とデータ分析の両方に精通した分析エンジニアがお客さまの製造データ活用をワンストップでサポートします

分析は毎日するから価値がある!

分析は毎日するから価値がある!

データ収集・分析は手段です。

分析された結果を

使うことなしには製造工程の改善はできません!

NAVINECT×Tableau でデータ利活用を推進する目的

- 工場スタッフ(技術・品質管理・生産管理・調達)の分析工数削減

- 毎日、鮮度の高い工場KPIを確認。そこからつながる意識改革

- リモート時代の情報乖離・欠落の防止

- プラットフォームが共通だからこそできる複数拠点の状況比較

標準分析ラインナップ(抜粋)

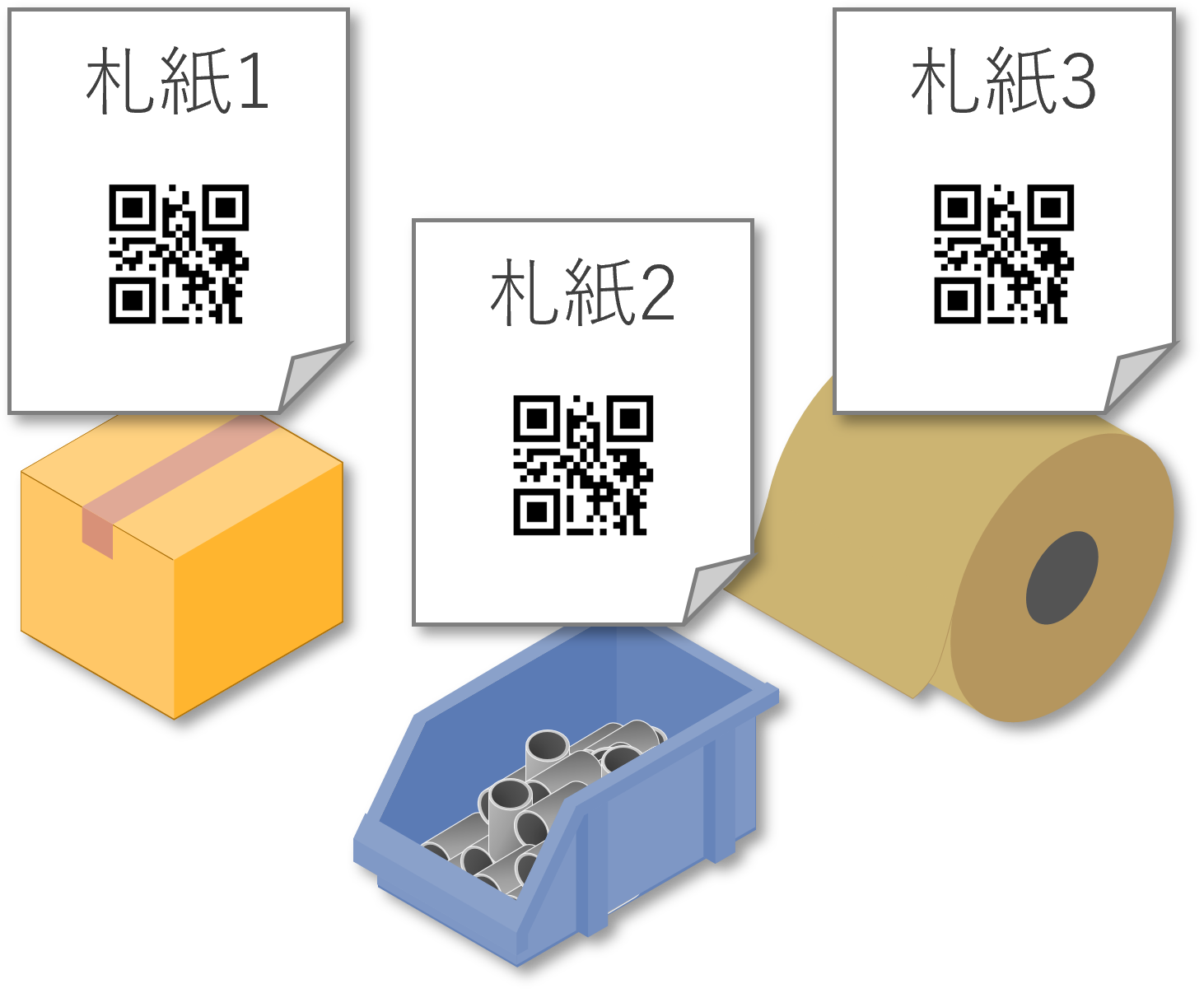

NAVINECT「分析BIレポート」には、導入後すぐに利用可能な分析テンプレートが用意されています。NAVINECTで記録したデータをすぐに活用・分析が可能です!

在庫管理分析

在庫分析の大きな目的は、適切な在庫量を保つ事です。そのメリットは非常に大きく

不良在庫の減少や販売機会損失の削減、売れ筋商品の把握による利益拡大

在庫管理コスト(人手不足・保管スペースなど)の削減などさまざまです。

しかし、その効果を得るには膨大な「分析作業」と部門間での「情報共有」が必須です。

実際にはこれが非常に難しく、頓挫することがままあります。

NAVINECTインサイトを活用すれば、その2つの課題を瞬時に解決でき、

工場のデジタルトランスフォーメーションを加速する事が可能です。

-

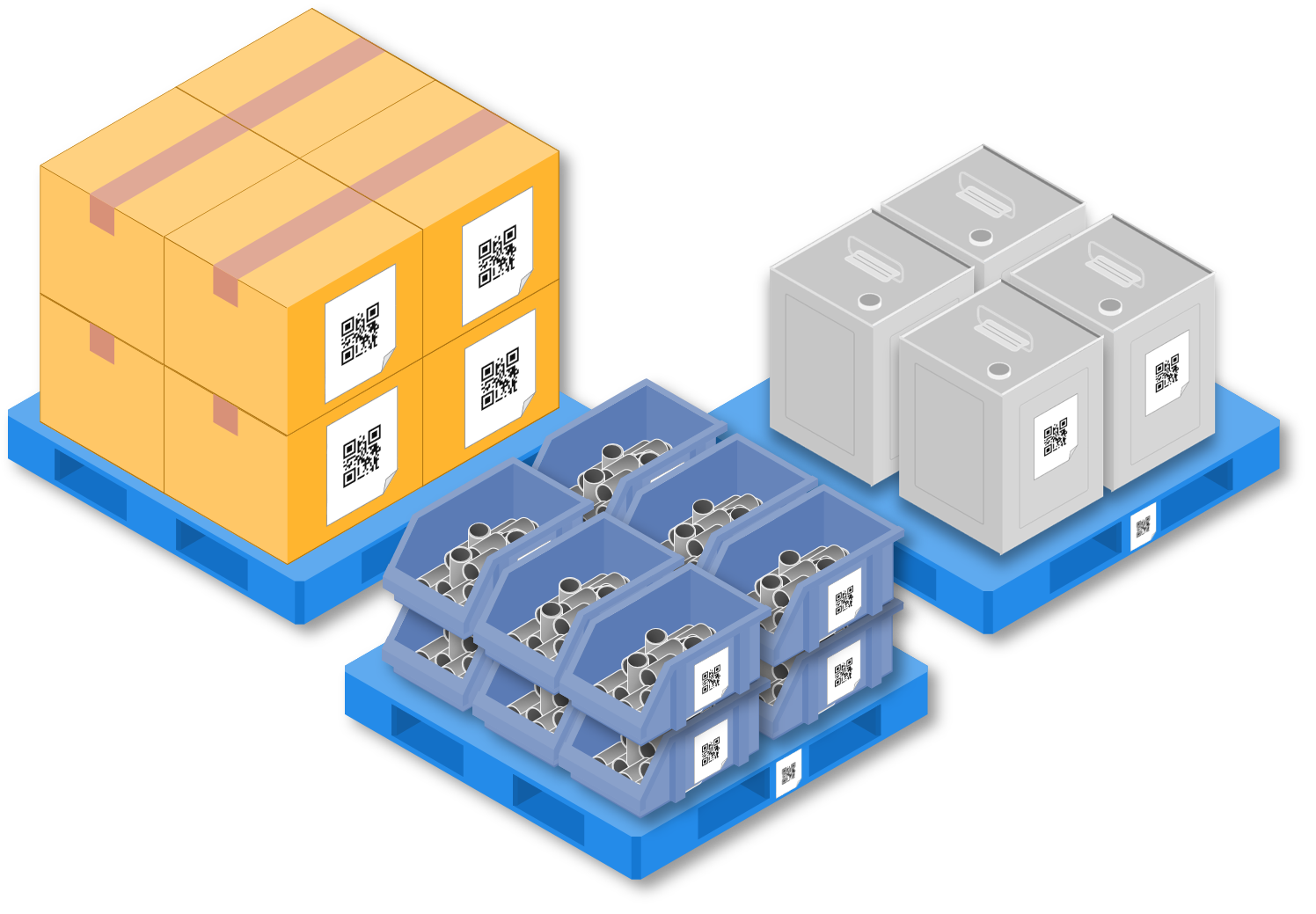

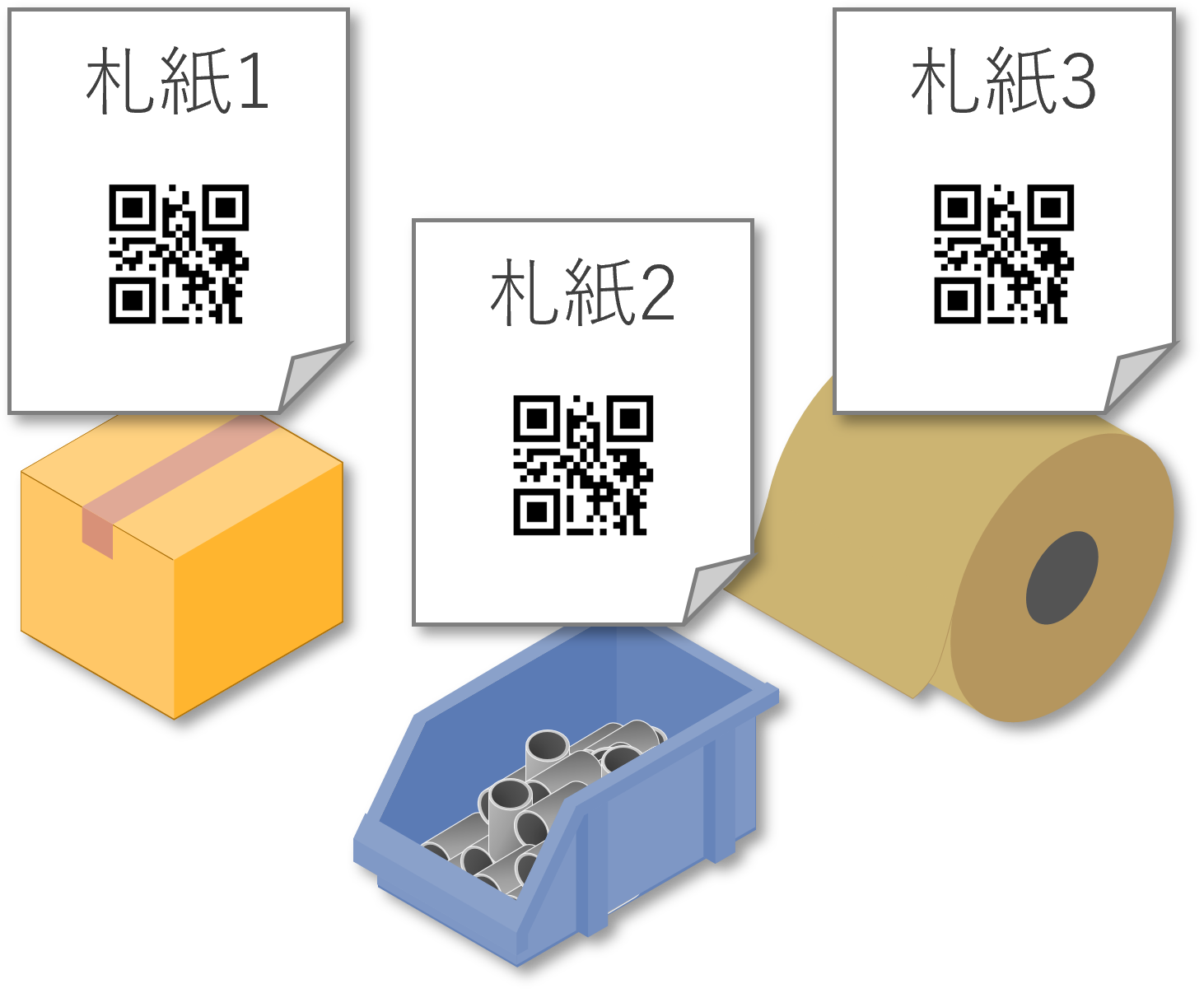

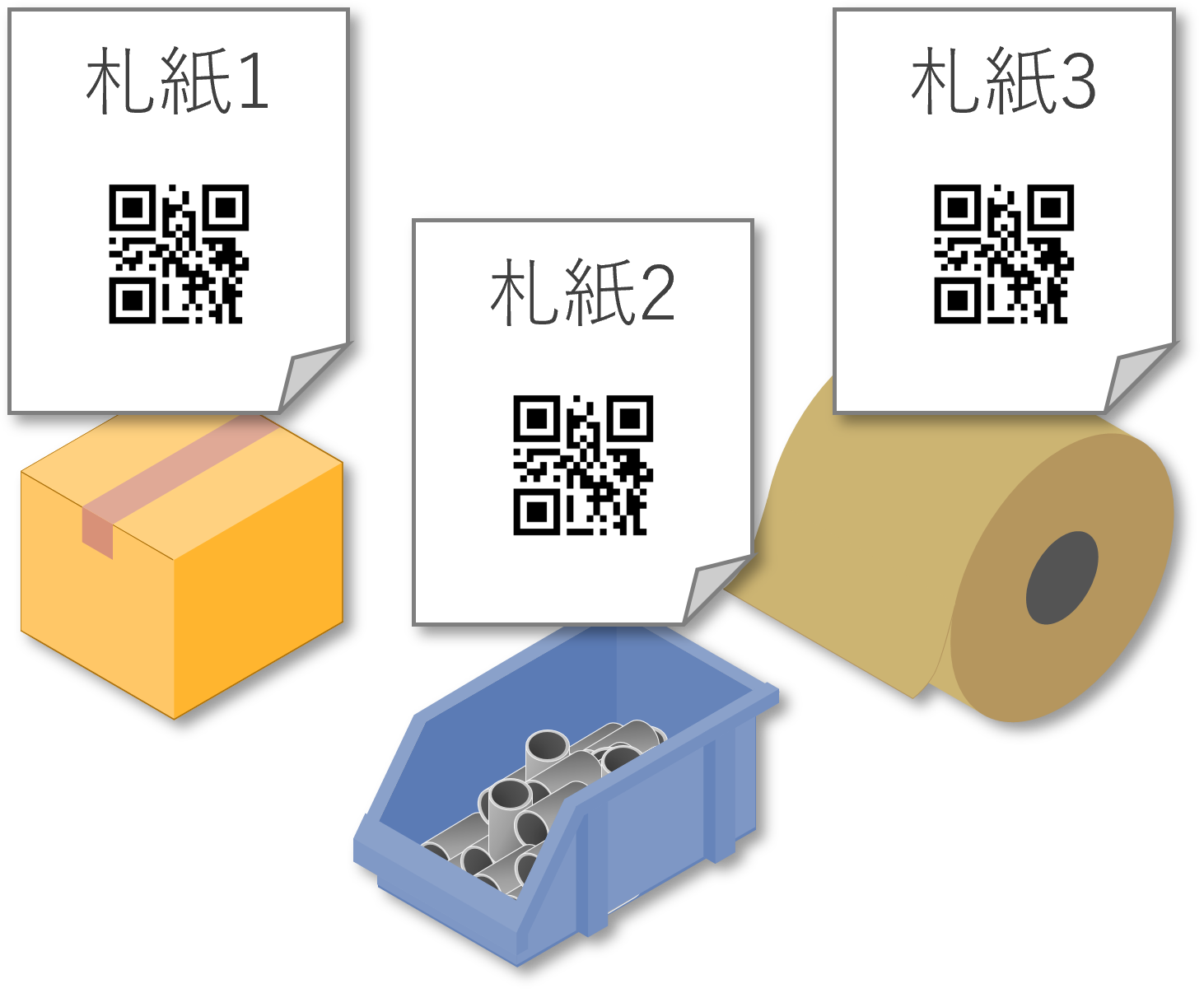

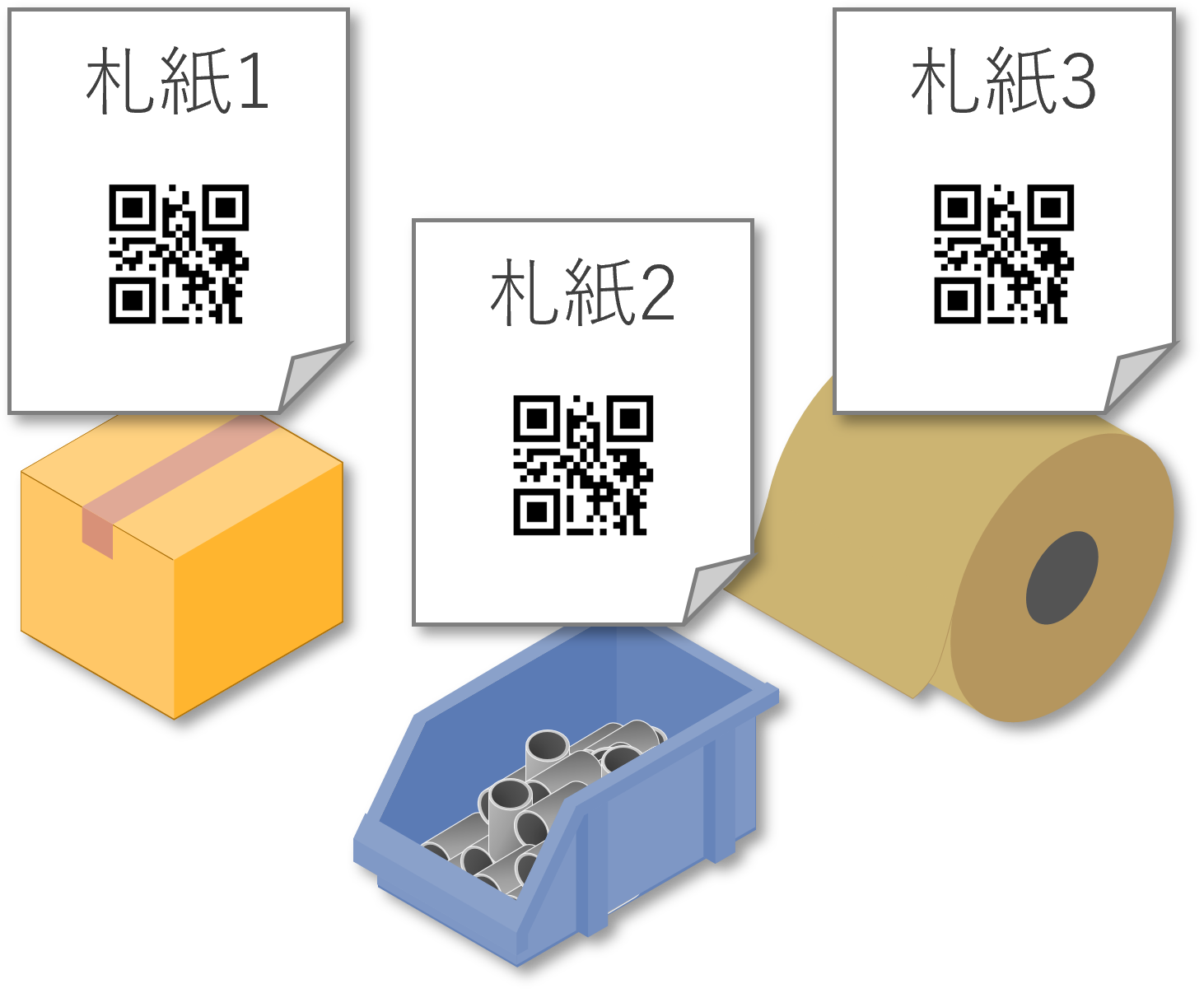

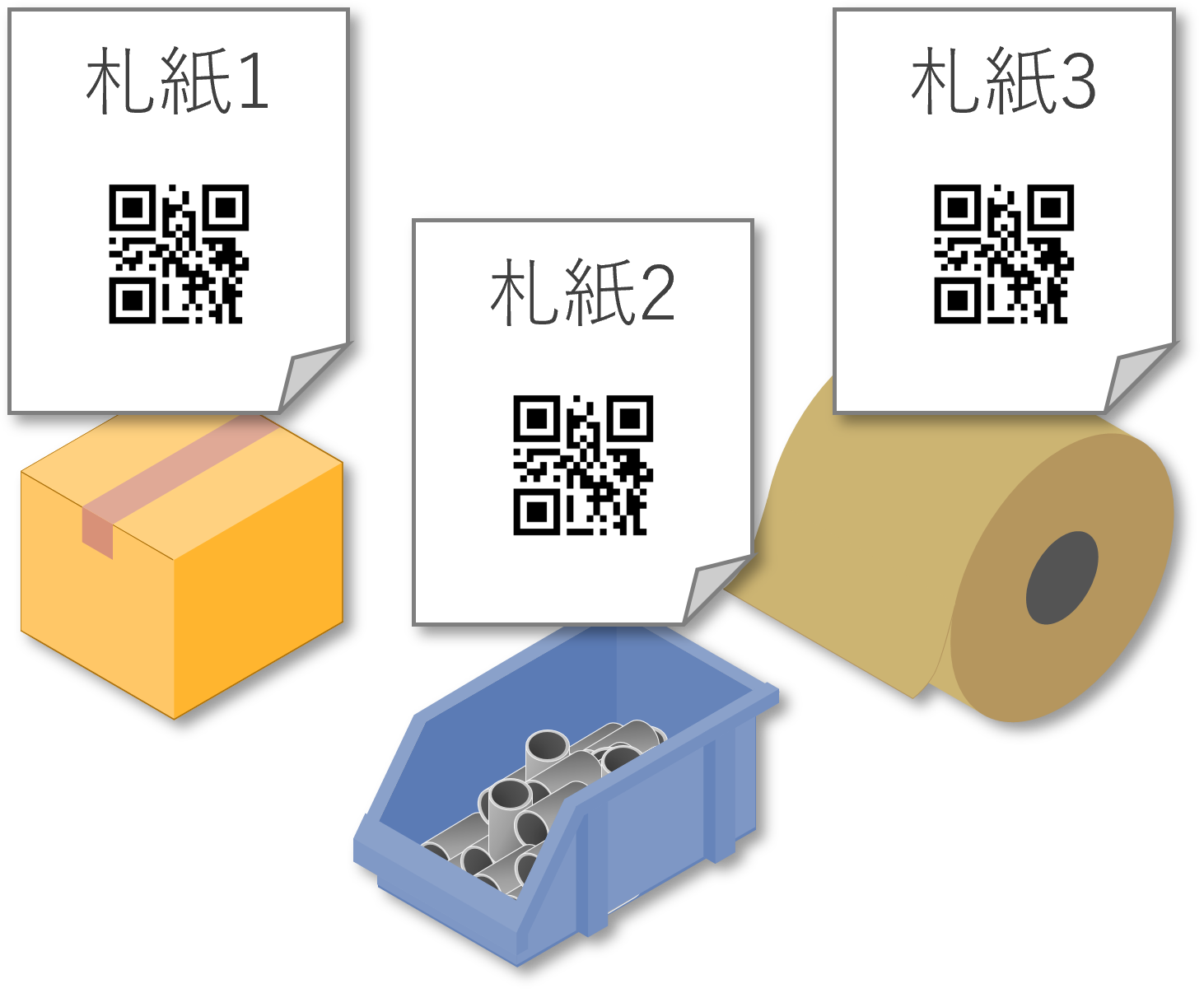

現在在庫分析

現在在庫分析選択した条件における在庫数量や各種比率を確認します。俯瞰的に在庫の状態を確認することが可能です! 画面イメージはこちら

- ①表示条件選択

札紙/単位/金額/品名/銘柄など

- ②ヒストグラム

工場に存在する資材量をヒストグラムで表示、絶対数量で把握します。表示条件を変更することで、さまざまな切口での在庫状況を即時に確認できます。さらにグラフを選択することで絞り込み表示も可能です。

- ③占有率

工場に存在する資材量を占有率で表示します。

ヒストグラムと同様に表示条件を変更することで、さまざまな切口での在庫状況の把握が可能です。 - ④数量比較

資材管理運営では、日々在庫数量の増減を監視することが重要です。この画面で、前日/前月/前年など、過去の在庫量との比較を瞬時に行うことが可能です。

- ①表示条件選択

-

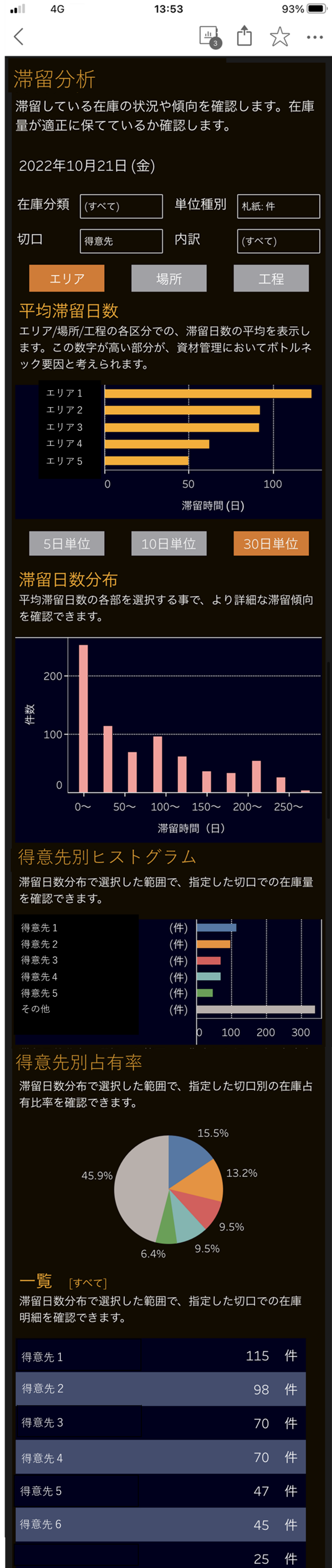

滞留分析

滞留分析滞留している在庫の状況や傾向を確認します。滞留在庫において何がボトルネックかを知る事が可能です! 画面イメージはこちら

- ①表示条件選択

札紙/単位/金額/品名/銘柄など

- ②平均滞留日数

エリア/場所/仕掛工程の区分に分け、滞留日数の平均日数を表示します。まずはこの画面を参照し、ボトルネックを特定します。

- ③滞留日数分布

平均滞留日数で選択した区分の在庫滞留日数の滞留分布がわかります。5日単位、10日単位、30日単位で表示が可能です。具体的にどの期間に滞留が多いか確認が可能です。

- ④切口別ヒストグラム

滞留日数分布で選択した範囲、選択した切り口での在庫分布状況を確認できます。

- ⑤切口別占有率

滞留日数分布で選択した範囲、選択した切り口での在庫占有率を確認できます。

- ①表示条件選択

-

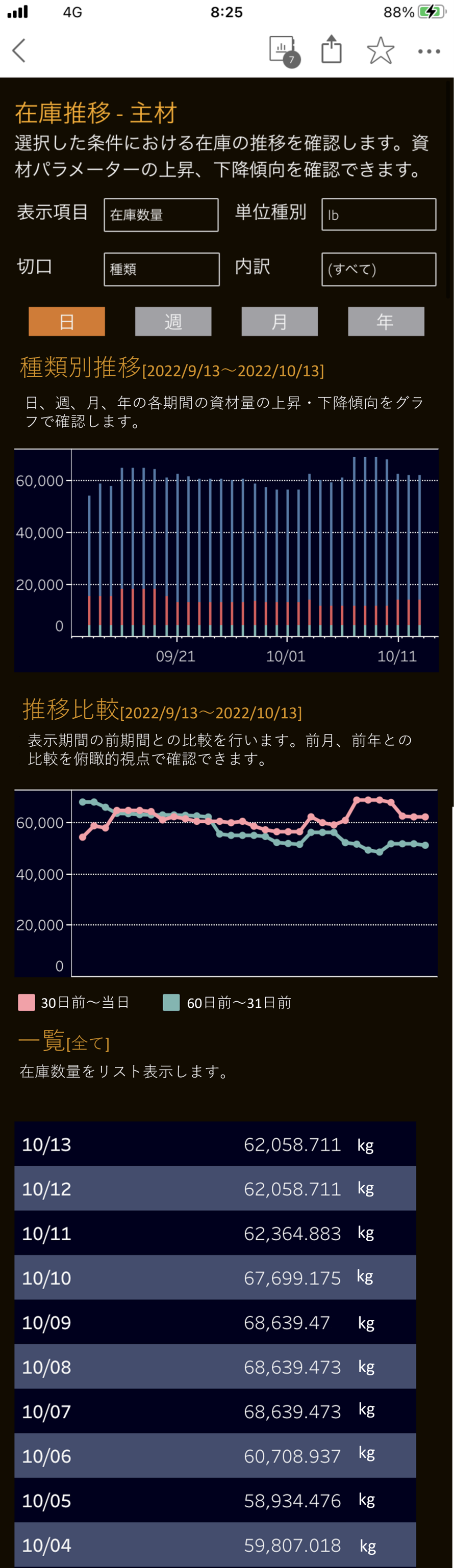

推移分析

推移分析選択した条件における在庫推移を確認します。日々の運営の中で在庫の消費傾向を観察、動向察知をすることが可能です! 画面イメージはこちら

- ①表示条件選択

札紙/単位/金額/品名/銘柄など

- ②変動推移

検索条件に合わせて、在庫量の時系列の推移を表示を行います。期間内で、資材量がどのような変化をしたか把握をすることが可能です。

- ③推移比較

在庫の増減推移を前の期間と対比する事が可能です。資材量を減らすための施策を行っている場合には、この比較を行うことで効果を確認することができます。

- ④一覧

期間内の在庫量の一覧を表示します。

- ①表示条件選択

-

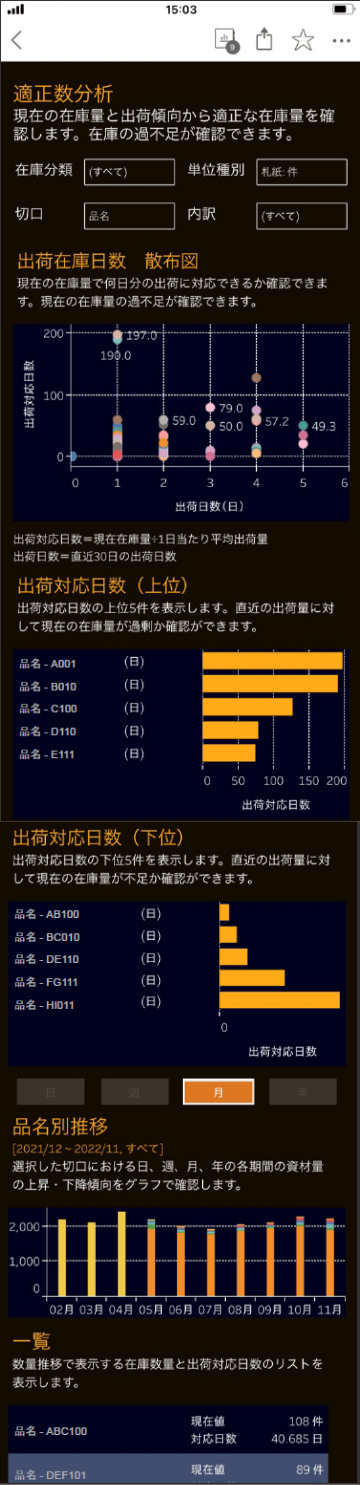

適正数分析

適正数分析現在庫数と出荷日数の関係から、在庫保持量が適切な状態を保てているか判断することが可能です! 画面イメージはこちら

- ①表示条件選択

はじめに、表示する条件を選択します。

札紙/単位/金額/品名/銘柄など

- ② 出荷在庫日数 散布図

品種ごとの出荷対応日数(現在の在庫数量÷1日の平均出荷量)と直近30日間の出荷日数を散布図で表示します。在庫の過不足や何日分の出荷に対応できるかを確認することが可能です。

- ③ 出荷対応日数(上位)

出荷対応日数の多い上位5件を表示します。

こちらを確認することで過剰在庫を防ぐことが可能です。 - ④ 出荷対応日数(下位)

出荷対応日数の少ない上位5件を表示します。

在庫が不足ぎみの品種を確認することで欠品を防ぐことが可能です。 - ⑤ 品名別推移

表示条件選択で設定した切り口の推移グラフを表示します。

グラフの縦軸は「単位種別」で選択した“件数”または“各単位別の数量”で、各品種における総数量の推移を確認することが可能です。 - ⑤一覧

上記表示内容に対する、期間別の内訳を表示します。

- ①表示条件選択

-

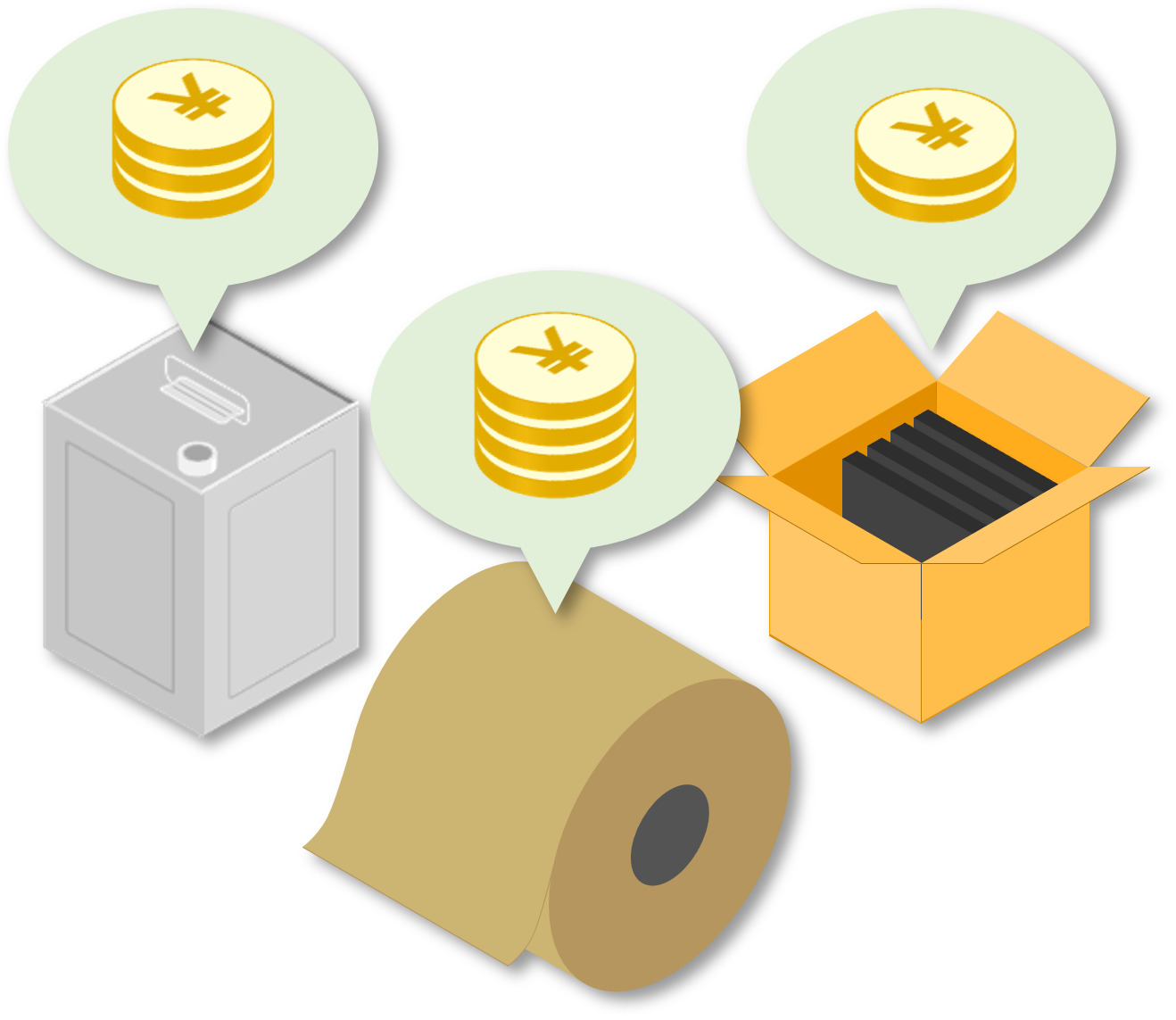

期限分析

期限分析長期保管・使用期限切れとなっている在庫を確認します。無駄に保持している在庫が発生しないようにすることが可能です! 画面イメージはこちら

- ①表示条件選択

はじめに、表示する条件を選択します。

札紙/単位/金額/品名/銘柄など

- ②発生経過割合分布

期限を超過している在庫、期限間近な在庫、期限未満の在庫の割合を視覚的に確認できます。

- ③発生経過日数分布

発生経過日数別に在庫量を表示します。

時間推移と物量・件数の関係を把握できます。 - ④種類別ヒストグラム

発生経過日数分で選択した範囲で、品目ごとの在庫量を確認できます。

期限切れを起こしやすい品目を洗い出すことができ、在庫量圧縮にもつなげることができます。 - ⑤種類別占有率

発生経過日数分布でで選択した期間の在庫の内訳を占有率で表示します。

期限が超過して使用できない在庫が全体のうちどれくらいの割合を占めているか等が一目瞭然で判ります。 - ⑥一覧

上記表示内容に対する、期間別の内訳を表示します。

- ①表示条件選択

-

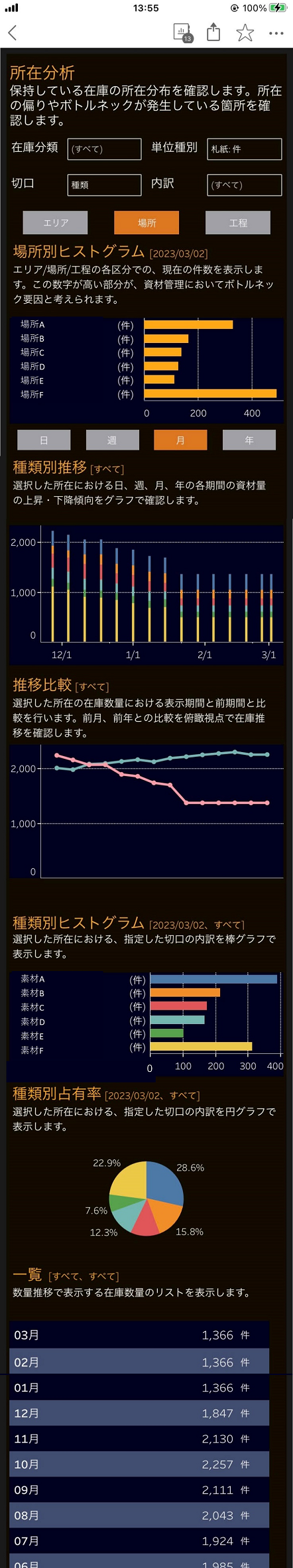

所在分析

所在分析保持している在庫の所在分布を確認する事が可能です。所在の偏りやボトルネックが発生している箇所の発見が可能です! 画面イメージはこちら

- ①表示条件選択

はじめに、表示する条件を選択します。

札紙/単位/金額/品名/銘柄など

- ②場所別ヒストグラム

エリア/場所/工程の各区分での現在資在庫量を表示します。どこにどれだけ在庫があるのかを確認できます。

- ③種類別推移

選択した所在の在庫量の推移を表示します。全所在を選択すれば在庫量における所在の内訳とその推移を確認することもできます。

- ④推移比較

選択した所在における、表示期間と前期間の在庫量の比較を行います。在庫圧縮などを行っている場合、効果を一目で確認できます。

- ⑤種類別ヒストグラム

種類別推移で選択した期間の在庫の内訳を表示します。どの期間にどの種類の在庫があるのか確認することが可能です。

- ⑥種類別占有率

種類別推移で選択した期間の在庫の内訳を占有率で表示します。どの在庫がどの程度の割合を占めているのか確認することが可能です。

- ⑦一覧

上記表示内容に対する、期間別の内訳を表示します。

- ①表示条件選択

-

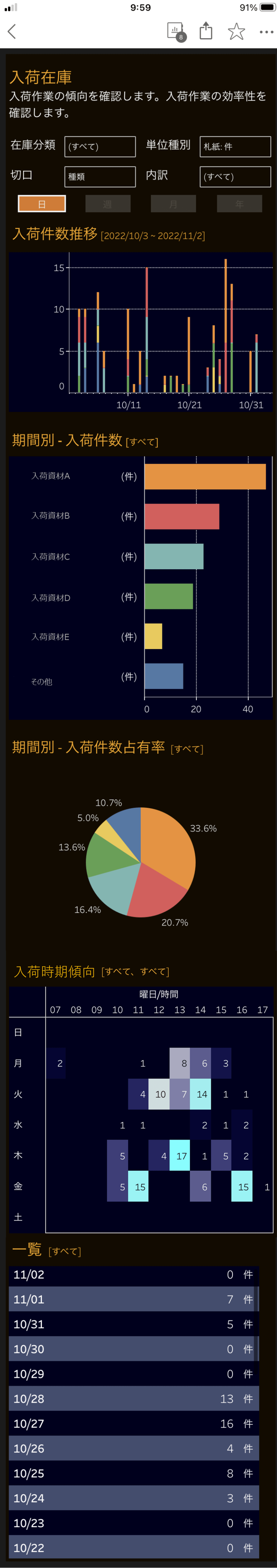

入荷分析

入荷分析入荷作業の傾向を確認します。原料の入荷推移はもちろん、入荷作業の偏りがあるか等の確認が可能です! 画面イメージはこちら

- ①表示条件選択

札紙/単位/金額/品名/銘柄など

- ②入荷件数推移

日/週/月/年の切口で出荷件数の推移を表示します。層別で表示され、どのタイプの在庫が日々入荷されているか、視覚的に確認することが可能です。

- ③期間別-入荷件数(数量)

入荷件数推移で選択した期間の入荷在庫の内訳を表示します。どの期間にどの種類の資材が入荷されているか確認することが可能です。

- ④期間別-入荷件数(数量)占有率

入荷件数推移で選択した期間の入荷在庫の内訳を、占有率で表示します。どの期間にどの種類の資材が入荷されているか確認することが可能です。

- ⑤入荷時期傾向

入荷分析を行う上で、導入曜日や時間の傾向を把握することが重要です。トラックヤードにおける業務負荷が一点に集中すると、リソース運営のバランスが悪化します。ヒートマップを確認することで入荷状況が直感的に把握できるようになり、効率的な運営が可能になります。

- ⑥一覧

上記表示内容に対する、期間別の内訳を表示します。

- ①表示条件選択

-

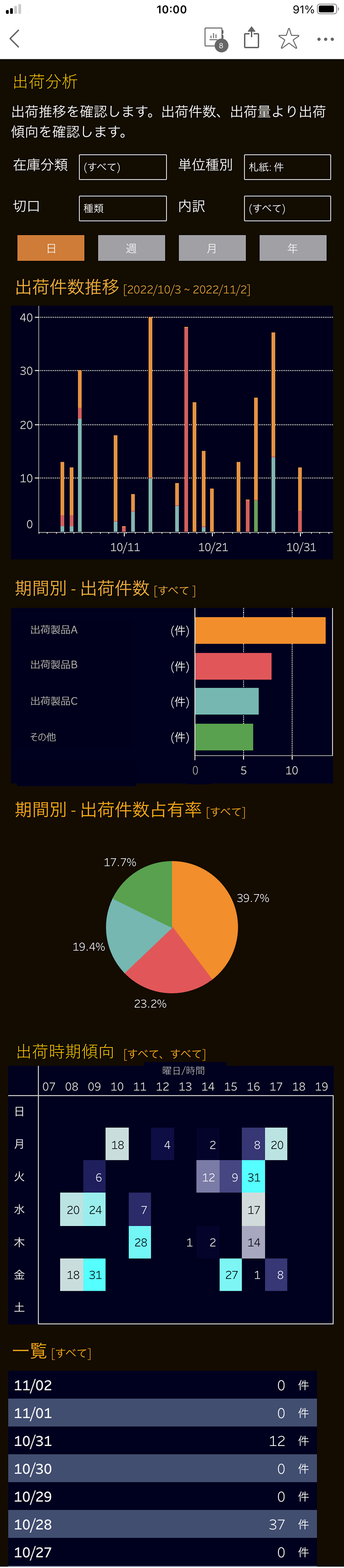

出荷分析

出荷分析出荷作業の傾向を確認します。製品の出荷推移はもちろん、出荷作業の偏りがあるか等の確認が可能です! 画面イメージはこちら

- ①表示条件選択

札紙/単位/金額/品名/銘柄など

- ②出荷件数推移

日/週/月/年の切口で出荷件数の推移を表示します。層別で表示され、どの種別の在庫が日々どれくらい入荷されているかを視覚的に確認する事が可能です。

- ③期間別-出荷件数(数量)

出荷件数推移で選択した期間の製品内訳を表示します。どの期間にどの種別の在庫が出荷されているかを確認することが可能です。

- ④期間別-出荷件数(数量)占有率

出荷件数推移で選択した期間の出荷製品の内訳を占有率で表示します。どの期間にどの種類の製品が出荷されているか確認することが可能です。

- ⑤出荷時期傾向

出荷時期についてヒートマップで傾向を表示します。業務が集中する時期が可視化され、ボトルネックの原因になりかねない出荷ヤードへの業務集中を分散させる計画が立てやすくなります。

- ①表示条件選択

-

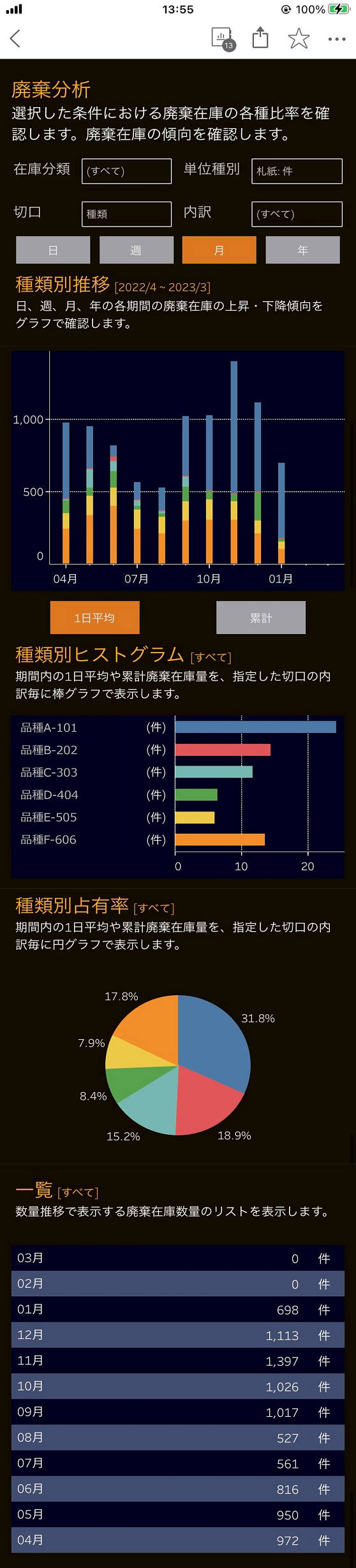

廃棄分析

廃棄分析廃棄した在庫の傾向を確認します。廃棄量を正しく把握して在庫回転率の向上や適正数の算出につなげます! 画面イメージはこちら

- ①表示条件選択

はじめに、表示する条件を選択します。

札紙/単位/金額/品名/銘柄など

- ②種類別推移

日/週/月/日/週/月/年ごとに、種類・銘柄等様々な切り口で廃棄件数の推移を表示します。層別で表示されているため、どのタイプの在庫が日々廃棄されているか、視覚的に確認できます。

- ③種類別ヒストグラム(数量)

表示条件選択で選択した期間及び切口の廃棄在庫の内訳を表示します。どの期間にどの種類の在庫が廃棄されているか確認できます。

- ④種類別占有率

表示条件選択で選択した期間及び切口の廃棄在庫の内訳を表示します。どの期間にどの種類の製品が廃棄されているか確認することができます。

- ⑤一覧

上記表示内容に対する、期間別の内訳を表示します。

- ①表示条件選択

-

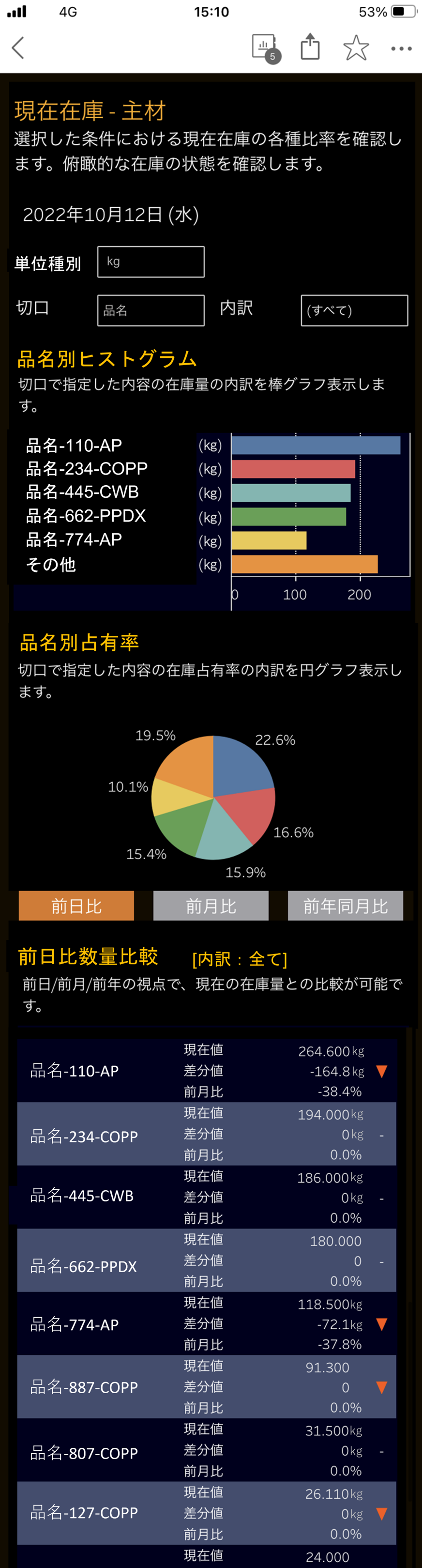

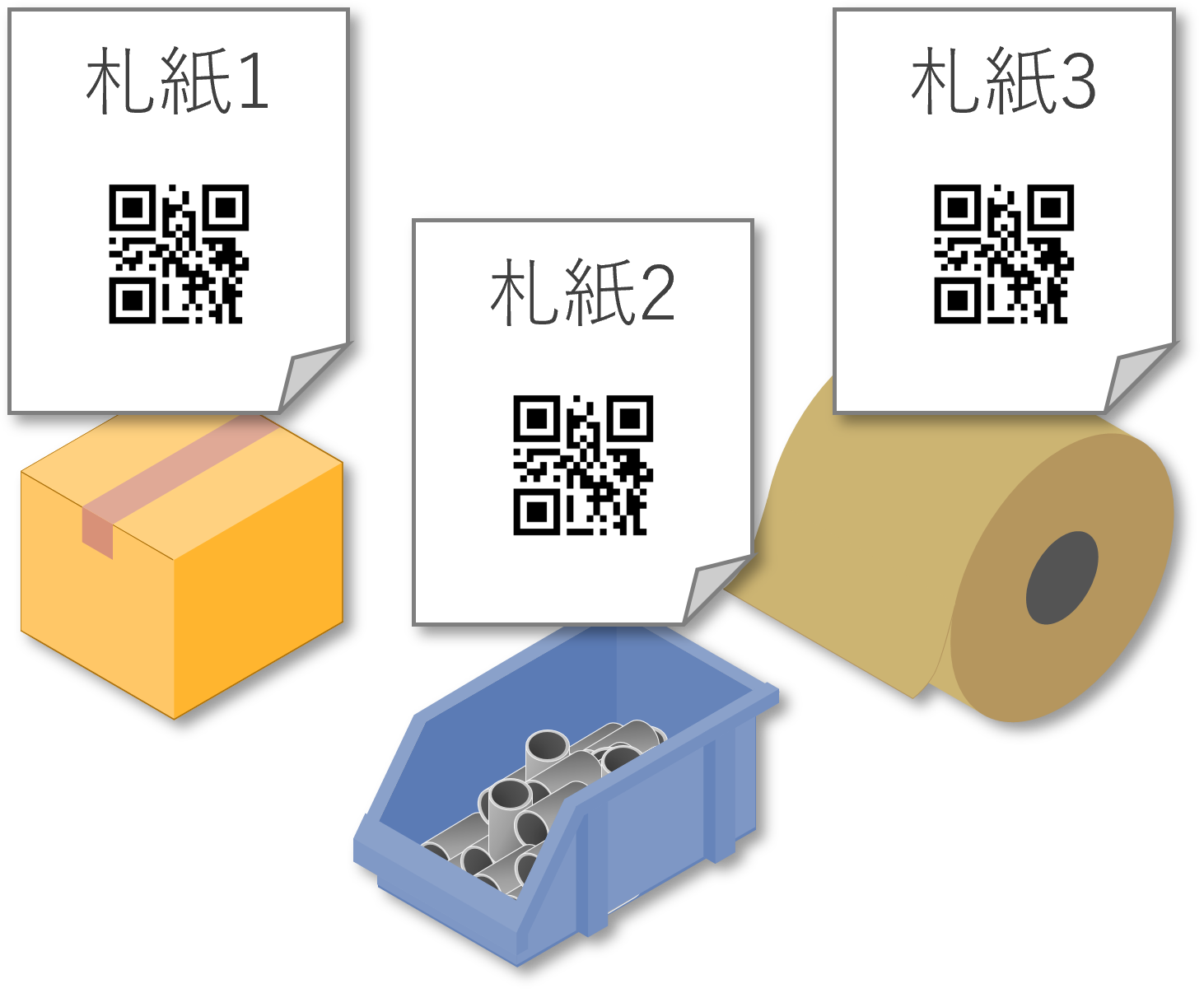

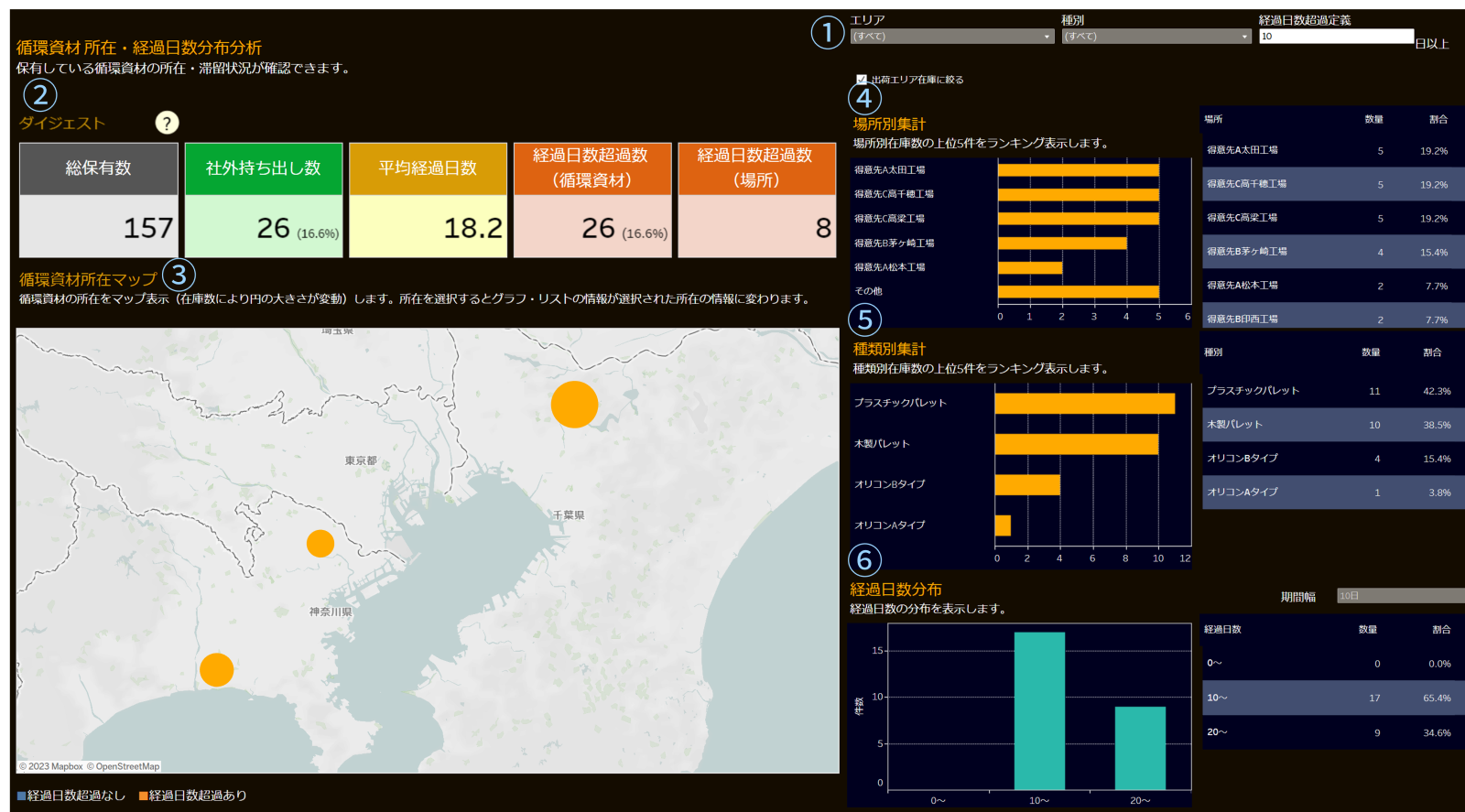

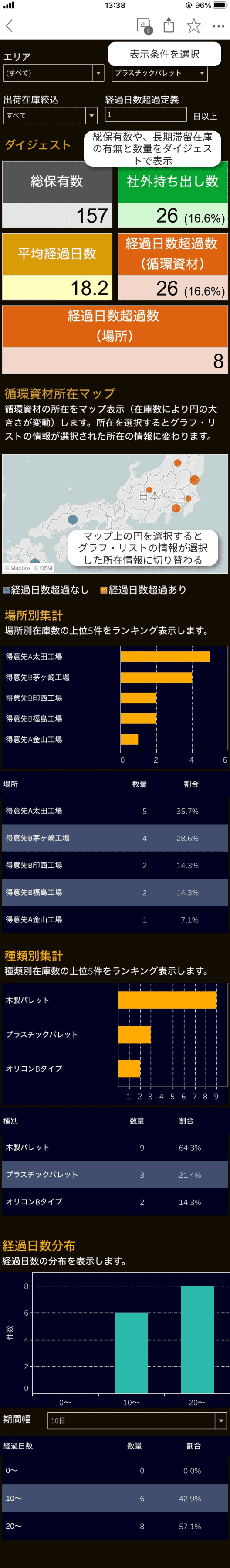

循環資材管理

循環資材管理在庫管理の機能を“パレットなどの循環資材管理向け”に最適化。保有する資材の所在や滞留日数を即座に把握できます! 画面イメージはこちら

- ①表示条件選択

日/週/月/日/週/月/所在エリア/循環資材種別/経過日数超過

- ③循環資材所在マップ

所在をマップ表示します。円を選択すると

グラフ・リストの情報が選択した所在情報に変わります。 - ⑤種類別集計

場所別集計にて選択した範囲で、

種類別在庫数の上位5件をランキング表示します。 - ➁ダイジェスト

総保有数や、長期滞留在庫の有無と数量を確認することができます。

- ④場所別集計

場所別在庫数の上位5件をランキング表示します。

グラフを選択すると、内訳が種類別集計に表示されます。 - ⑥経過日数分布

場所別集計・種類別集計にて選択した範囲で、

経過日数の分布を表示します。

- ①表示条件選択

工程管理分析

工程管理の目的は、生産現場の諸所の記録をデジタル化することで

データを一元管理し、工場の状況を『いつでも・どこでも』把握できることにあります。

「分析BIレポ―ト」を用いることで、工場経営層は

今まで工場のスタッフが表計算ソフトウェアでまとめていた資料を待つことなく

ダッシュボードにて情報を確認することが可能になります。

ダッシュボードに表示する内容はユーザーごとに設定が可能で

各職層ごとに必要な情報を即時に確認することができます。

-

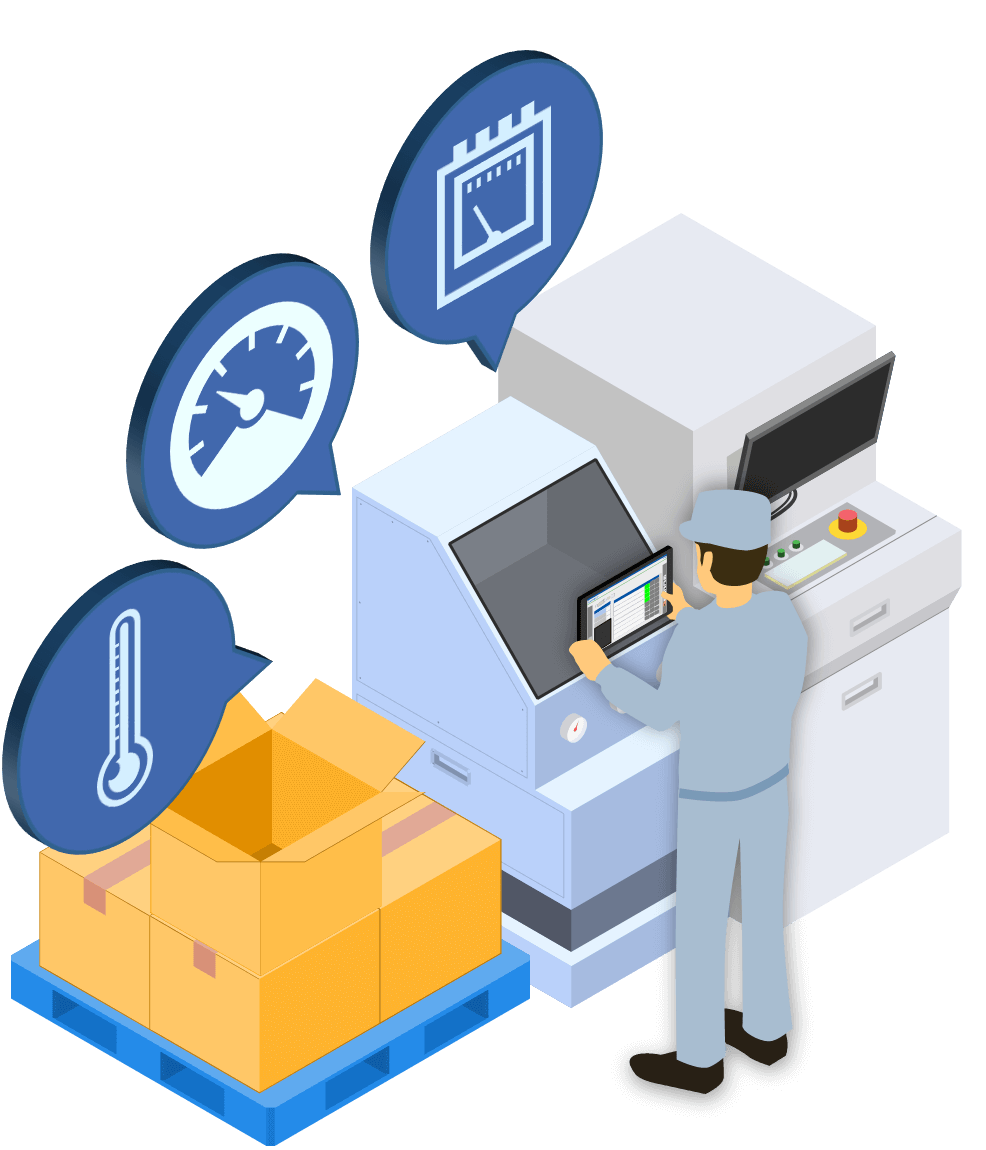

推移分析

推移分析選択した作業帳票・点検項目に対する推移情報を確認することが可能です。日々の生産量や品質測定値の傾向を確認することで、工場・工程の状態を把握します。 画面イメージはこちら

-

検索粒度

(日/週/月) -

期間

(1~6か月) -

ダッシュボード

表示数 -

閲覧情報

-

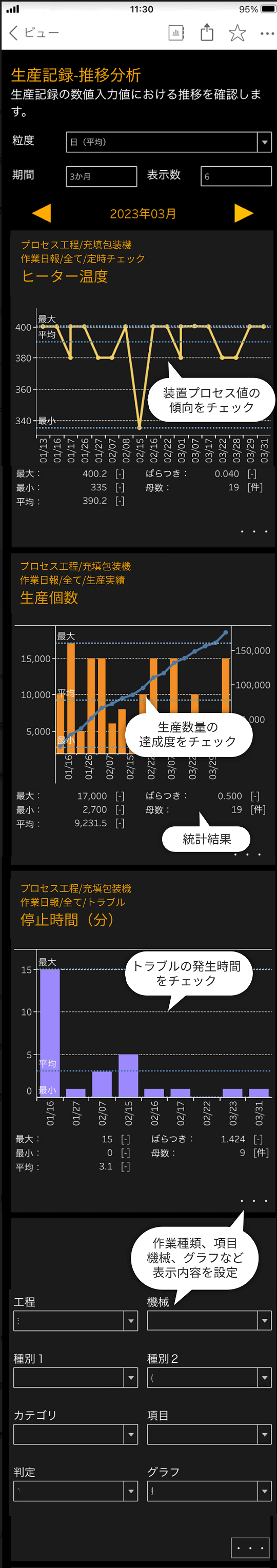

グラフ①:折れ線

装置プロセス値の傾向をチェック

-

統計結果

-

グラフ②:複合グラフ

(棒・折れ線累計)

生産数量の達成度をチェック

-

グラフ③:棒グラフ

トラブルの発生時間をチェック

-

各ダッシュボード設定

-

-

作業種類、項目

グラフなど詳細に設定

-

検索粒度

-

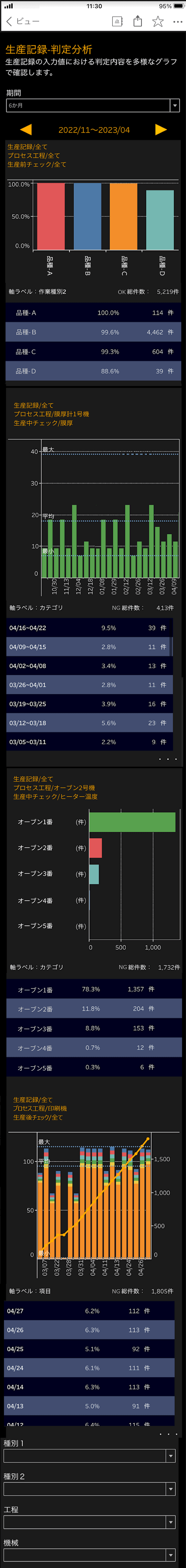

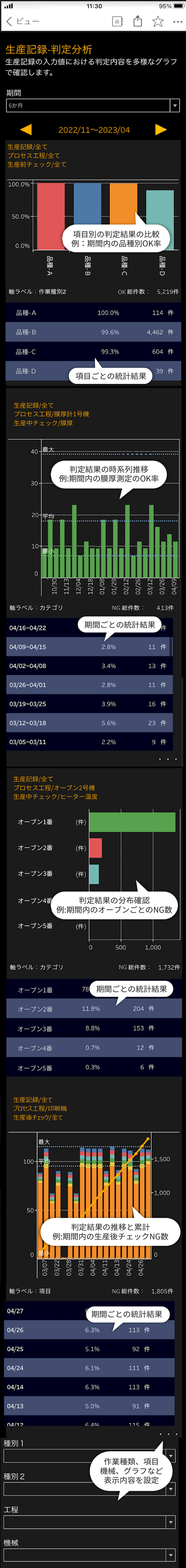

判定分析

判定分析選択した作業帳票の判定結果の状況を把握します。点検項目にフォーカスした判定の推移、集計はもちろん、作業帳票全体やカテゴリ単位で判定をチェックすることで、俯瞰的な状態把握が可能です。 画面イメージはこちら

-

期間(1~6か月)

-

閲覧情報

-

グラフ①:比率/縦棒

(%or数量)

指定した項目に対する判定結果の比較を行います (例:指定期間の品種ごとのOK率)

-

項目ごとの比率統計

(判定比率/OK or NG数) -

グラフ②:推移縦棒

(% or 数量)

指定した項目に対する判定結果の時系列推移を確認します (例:指定期間の膜厚測定のOK率)

-

期間ごとの統計結果

(分布比率/OK or NG数) -

グラフ③:推移縦棒

(% or 数量)

指定した項目に対する判定結果の分布確認を行います (例:指定期間のオーブンごとのNG数)

-

期間ごとの統計結果

(分布比率/OK or NG数) -

グラフ④:推移・複合/縦棒

(数量)

指定した項目に対する判定結果の時系列推移と累計を確認します (例:指定期間の生産後のチェックNG数)

-

期間ごとの統計結果

(分布比率/OK or NG数) -

各ダッシュボード設定

-

-

作業種類、項目

グラフなど詳細に設定

-

期間(1~6か月)

-

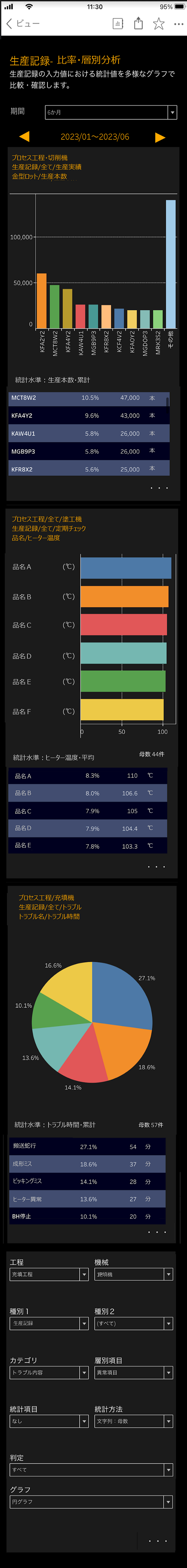

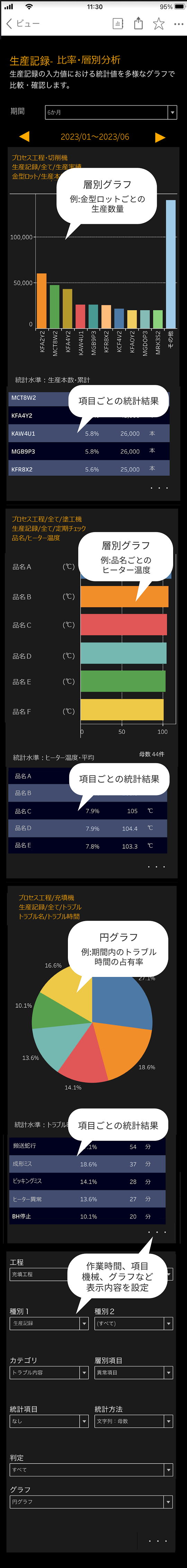

比率・層別分析

比率・層別分析選択した作業帳票・点検項目(リスト)に対する分布比率を確認します。単なる選択肢の比率だけではなく、点検項目に対する選択肢毎の平均・累積など、層別に分析をすることが可能です。 画面イメージはこちら

-

期間

(1~6か月) -

閲覧情報

-

層別グラフ(縦)

2つの記録項目を使い層別集計・グラフ化が可能です。例では、金型ロット毎に生産数量を表示しています。

-

統計水準(縦軸)

指標データの累計・結果など。

-

統計結果

-

層別グラフ(横)

2つの記録項目を使い、層別集計・グラフ化が可能です。例では、品名毎のヒーター温度を表示しています。

-

統計水準(縦軸)

指標データの累計・平均など。

-

統計結果

-

円グラフ

2つの記録項目を使い、情報の占有分布を確認できます。例では、期間内のトラブル時間の占有率を表示しています。

-

統計水準(縦軸)

指標データの累計・平均など。

-

統計結果

-

各ダッシュボード設定

-

-

作業種類、項目

グラフなど詳細に設定

-

期間

-

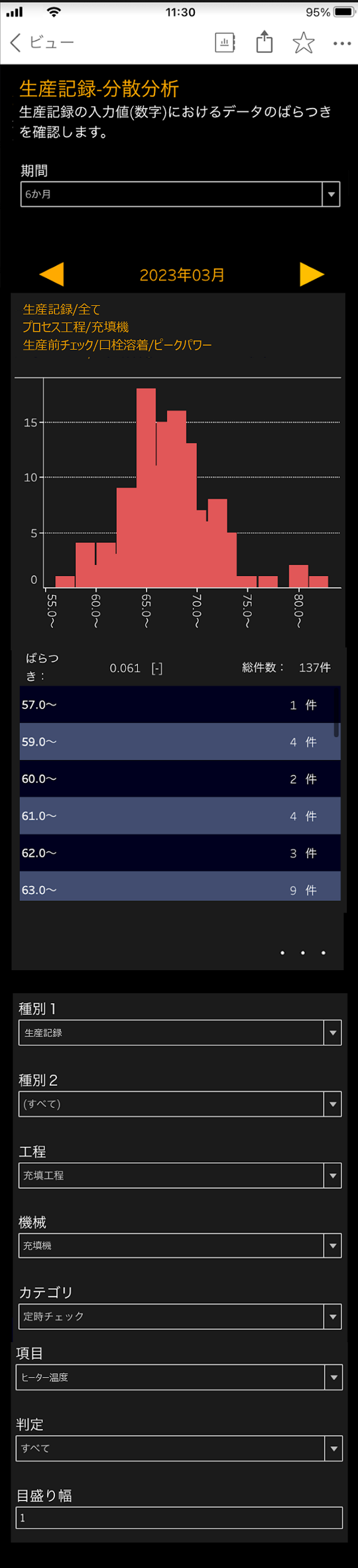

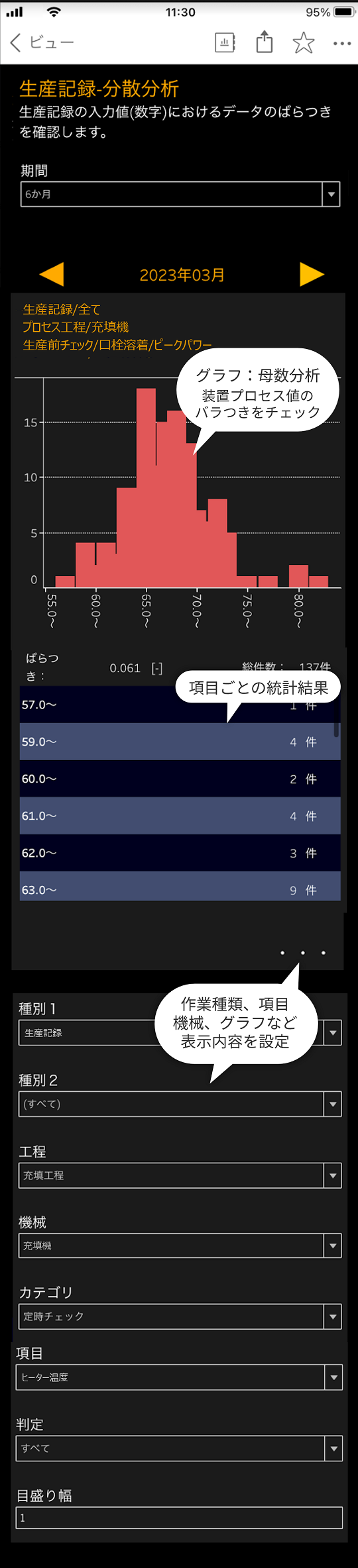

分散分析

分散分析選択した作業帳票・点検項目(数字)に対するバラつきを確認します。中長期的な単位での測定値のバラつきを確認することにより、生産の安定性の把握が可能になります。 画面イメージはこちら

-

期間

(1~6か月) -

閲覧情報

-

グラフ①:母数分析

装置プロセス値のバラつきをチェック。

-

統計結果

-

各ダッシュボード設定

-

-

作業種類、項目

グラフなど詳細に設定

-

期間

-

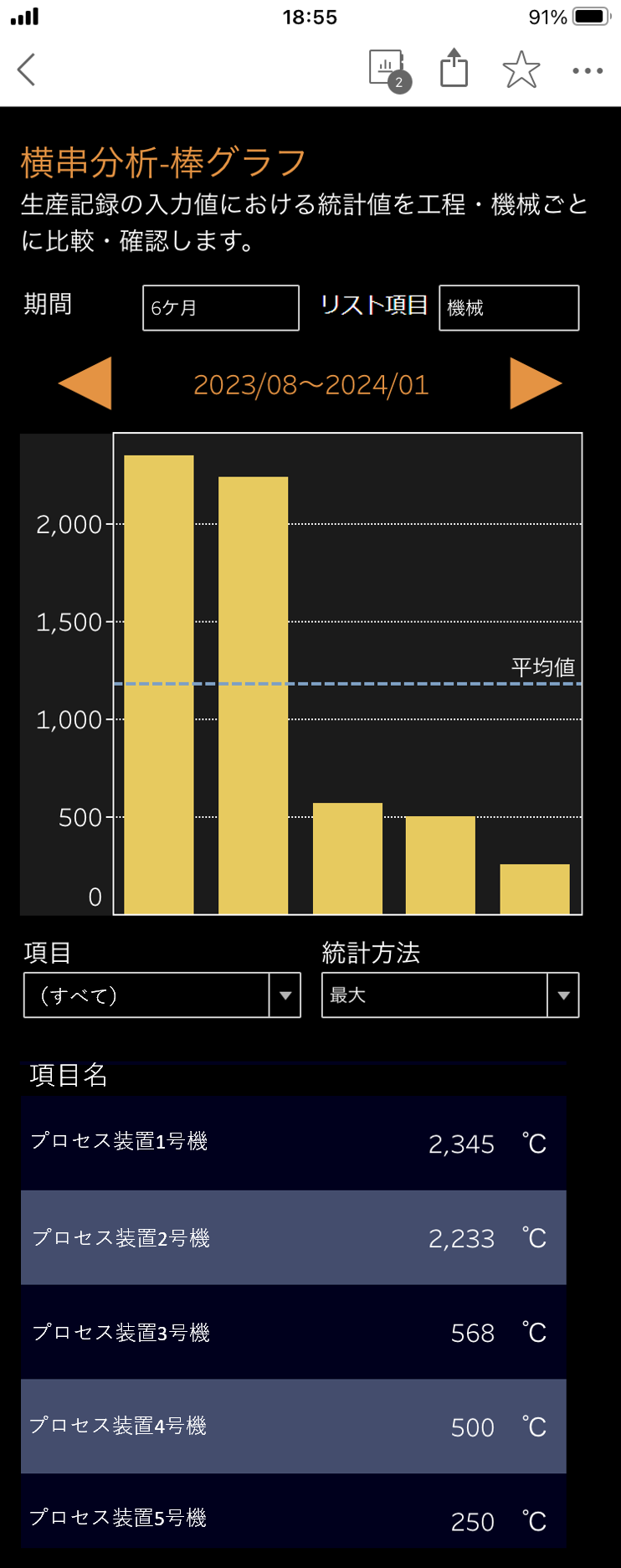

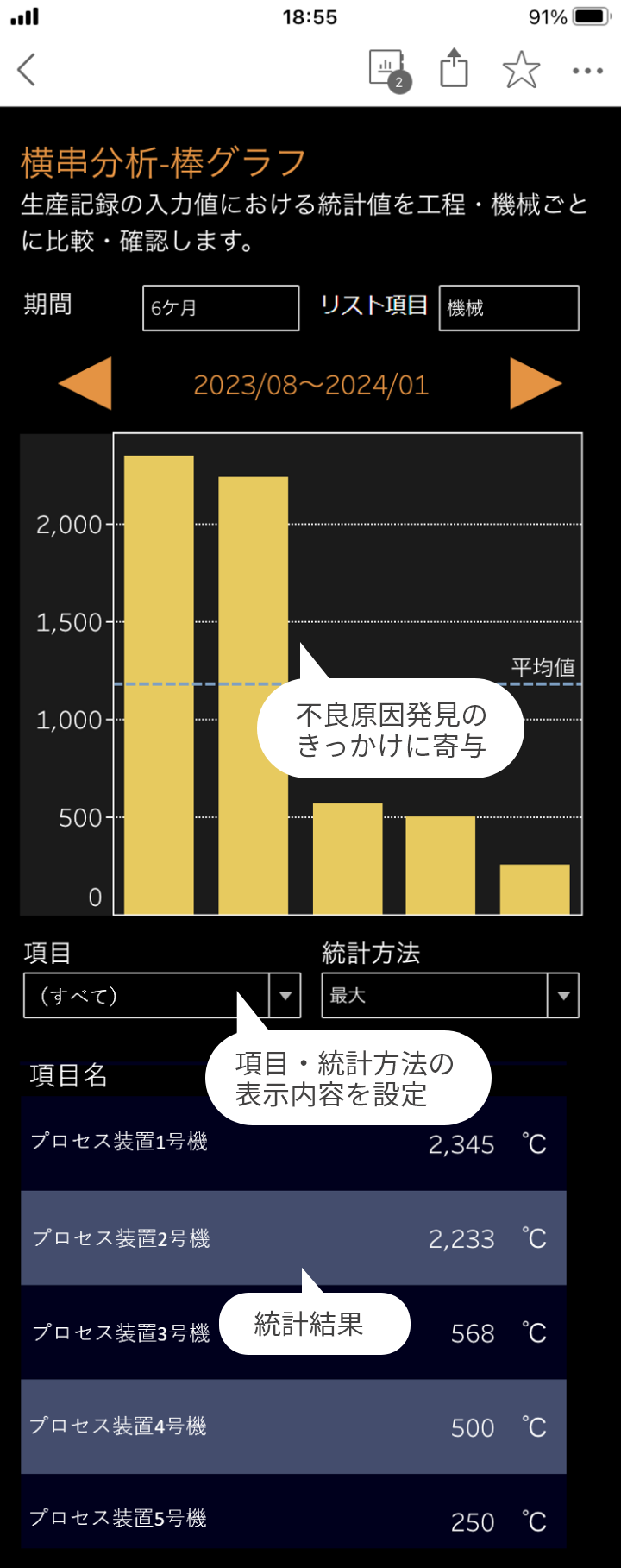

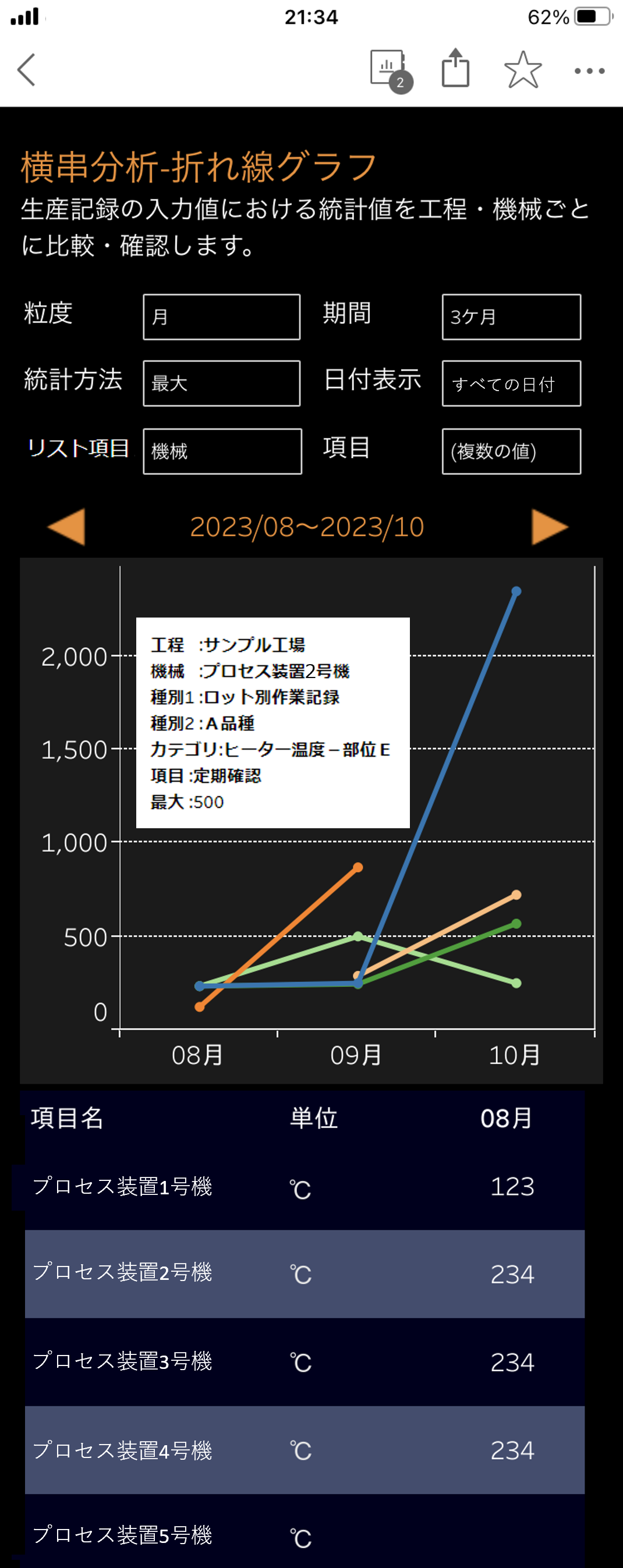

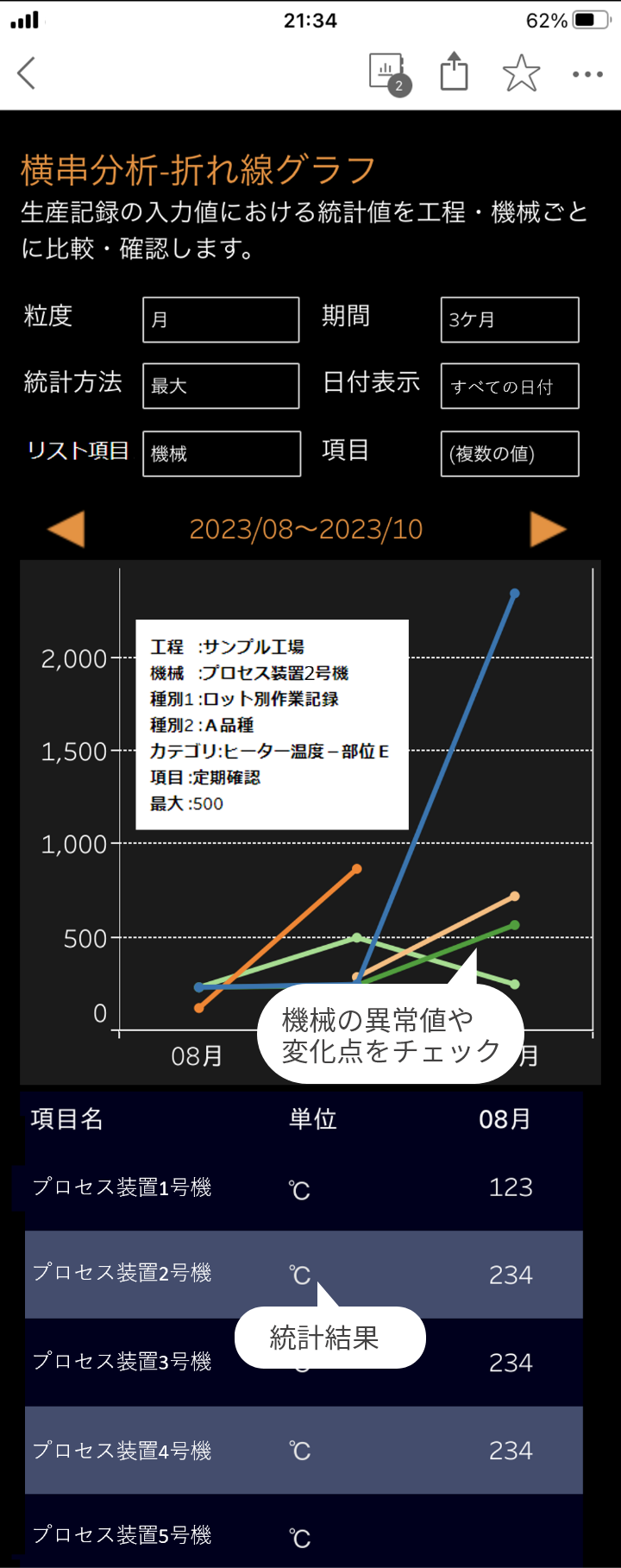

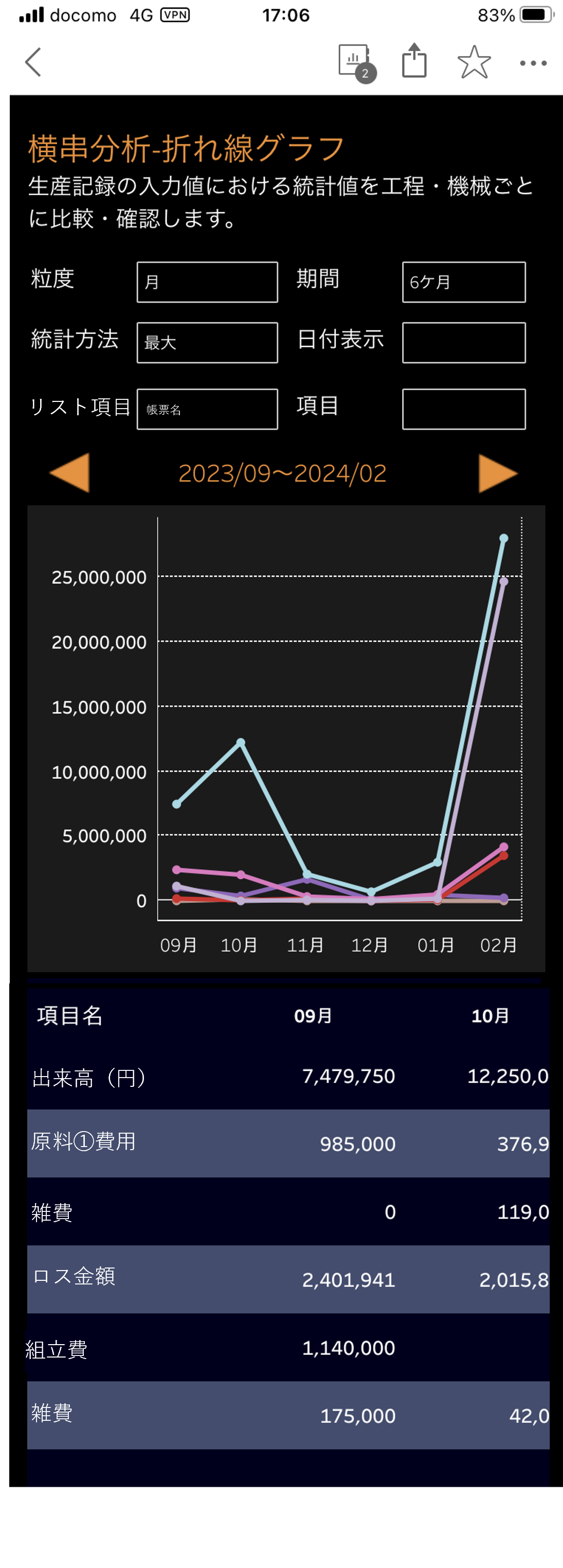

横串分析

横串分析選択した点検項目(数字)に対し、複数条件による比較が可能です。点検項目の変化点や異常値の確認により、不良原因発見のきっかけに寄与します。表示形式は棒グラフ・折れ線グラフより選択できます。 画面イメージはこちら

-

期間:1ヶ月・3ヶ月・6ヶ月

リスト項目:工程、機械、種別1、種別2、

カテゴリ、項目

-

棒グラフ(縦)

対象の抽出項目や統計方法の条件を変え、最大4種類の棒グラフを同一画面上に表示。設定条件の異なるグラフを比較し、互いの関連性を俯瞰的に確認することが可能です。

不良原因発見のきっかけに寄与

-

統計方法:最大・最小・平均・累計・ばらつき

-

項目選択

-

統計結果

-

粒度:日、週、月

期間:1ヶ月・3ヶ月・6ヶ月

統計方法:最大・最小・平均・累計・ばらつき

リスト項目:工程、機械、種別1、種別2、

カテゴリ、項目 -

折れ線グラフ

対象の工程や機械において、選択したパラメータがどのように推移したかを時系列で表示することが可能です。様々な項目の変化点や異常値などを視覚的に把握できます。

機械の異常値や変化点をチェック

-

統計結果

-

期間:1ヶ月・3ヶ月・6ヶ月

帳票管理分析

帳票管理サービスでは、紙や表計算ソフトなどで行っていた

書面作成・共有・回覧・通達・集計などの業務をwebアプリで一元化。

再入力、再集計などの手間を大きく省くことができます。

帳票管理サービスは自由度が高く、使い方はさまざま。

クレーム報告、異常ロス報告書、設備故障報告書、日報、品質管理、

など複数部門やヒトが関係するドキュメントとそこに設けた定性/定量項目を、

対象期間や粒度に応じ適切に集計・分析。各種ダッシュボードに表示します。

日次の確認、月次の集計、半期の報告など、多様な用途にご利用可能です。

部門や役職により欲しい情報には違いがありますが、

フィルタの絞り込みやお気に入りの条件登録により

直感的に素早く、お求めの情報にアクセスいただけます。

-

比較分析

比較分析帳票管理の入力値における統計値を多様なグラフで比較・確認。選択した期間における複数項目の入力実績を一つの画面で比較することができます。 画面イメージはこちら

-

期間:1か月~6か月

-

「・・・」マークをタップすることで「帳票種別、層別項目、グラフの軸項目、統計量の種別、グラフ種別」を選択。

選択した期間における複数項目の実績、集計結果を一つの画面で比較することができます。

-

期間:1か月~6か月

-

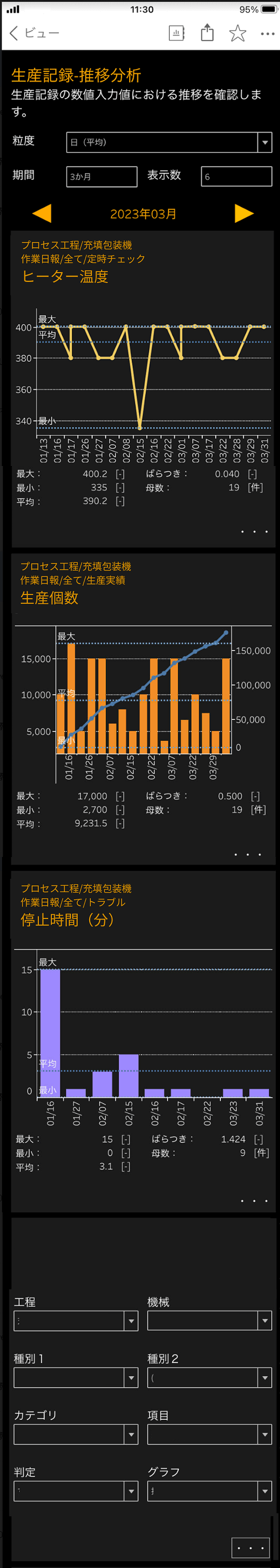

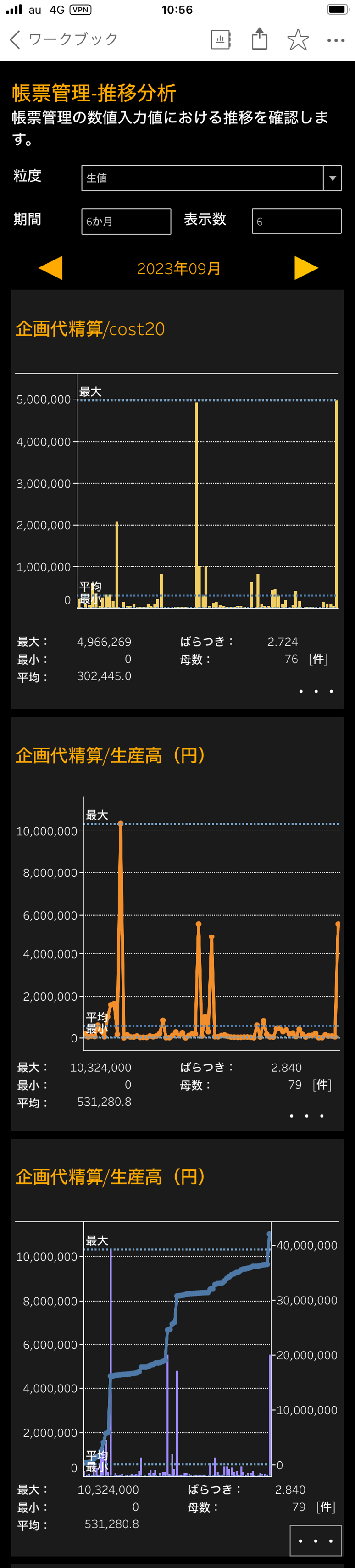

推移分析

推移分析帳票管理の数値入力値における推移を確認します。一つの画面で複数の項目について各種の統計量を一度に把握することができます。 画面イメージはこちら

-

粒度:生値

日(平均/最大/最小)

週(平均/最大/最小)

月(平均/最大/最小)

期間:1か月~6か月

表示数:1~6

(画面に表示させるグラフ数を

最大6枚まで選択できます) -

「・・・」マークをタップすることで、

・グラフ種別

(棒/折れ線/累計合計(パレート図))

・帳票>項目

を選択、表示を切り替えることができます -

ご自身や所属部署に関連のある帳票・項目をお気に入り登録しておくなどすると、一つの画面で複数の項目についての各種統計情報(最大、最小、平均、ばらつき(標準偏差÷平均)、母数(件数))を一度に把握することができます。

-

粒度:生値

-

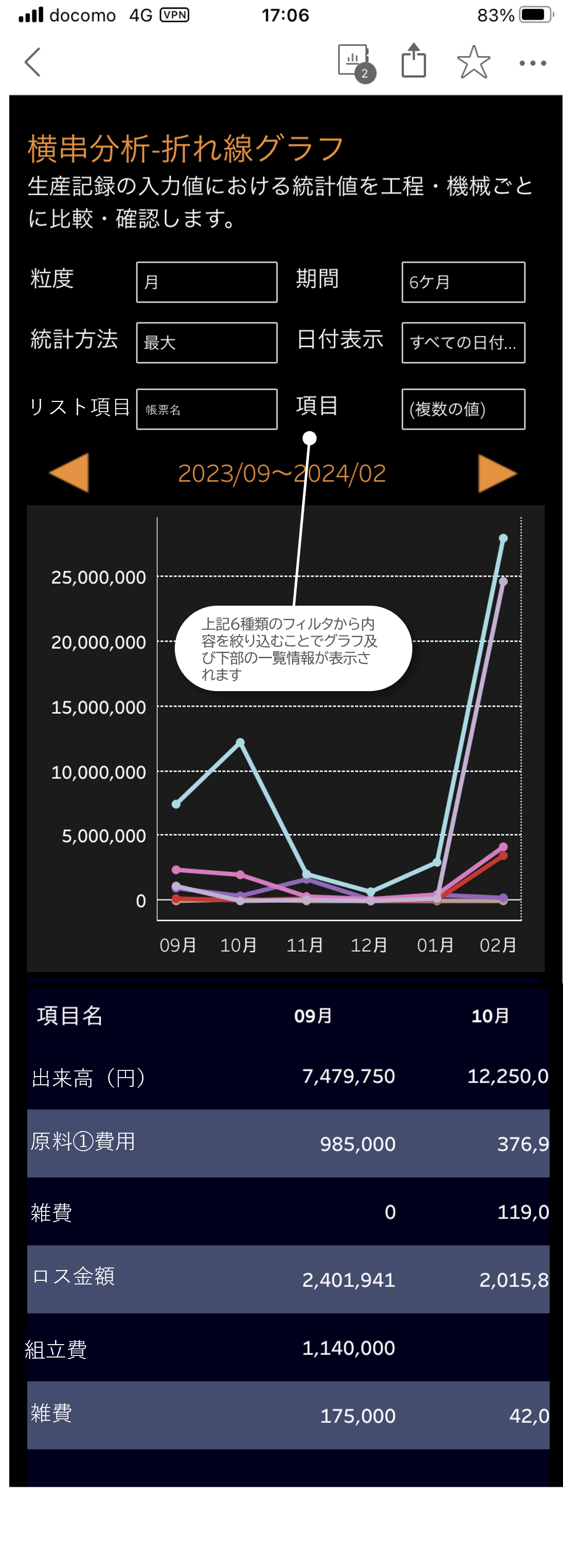

横串分析

横串分析複数帳票の各項目から表示対象の項目を選択、時系列表示で同一グラフ内に表示。相互の関連や傾向を比較できます。折れ線グラフ・棒グラフを選択できます。 折れ線グラフの画面イメージはこちら

-

粒度:月、週、日

期間:1か月~6か月

統計方法:最大、最小、平均、累計、ばらつき

日付表示:「値の無い日も含めてすべて表示」

「値のある日のみ表示」

のいずれかを選択できます

リスト項目:画面下部の一覧リスト左端の

「項目名」の粒度を選択。

「帳票名」または「項目名」

のいずれかを選択可能できます

項目:「帳票管理サービス」で作成した各種の

項目から、表示させたいものを選択

することができます。 -

画面下部には選択した粒度での時系列データを表示。左右にスクロールし時系列ごとの詳細な値を見ることができます。

棒グラフの画面イメージはこちら

-

期間:1か月~6か月

リスト表示項目:「帳票名」または「項目」の

いずれかを選択できます -

項目:グラフや下記の一覧に表示させる

具体的な項目名を選択(複数選択可能)

します

統計方法:最大、最小、平均、累計、ばらつき

-

粒度:月、週、日

-

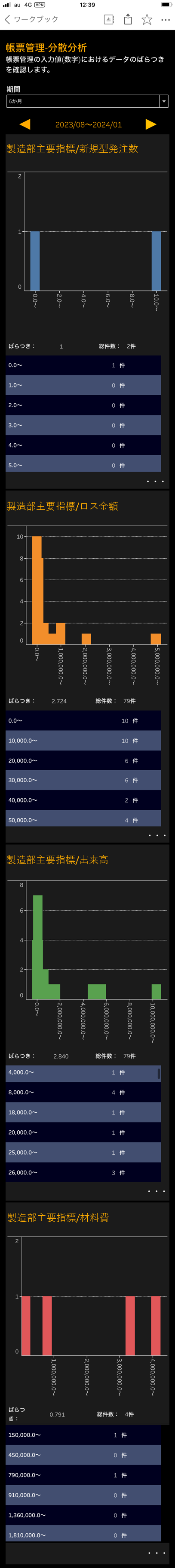

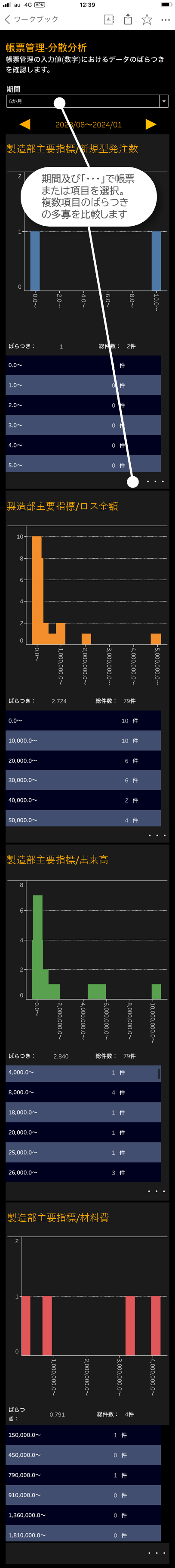

分散分析

分散分析帳票管理の入力値(数字)におけるデータのばらつきを確認します。

※ばらつき(変動係数)=標準偏差÷平均 画面イメージはこちら

-

期間:1か月~6か月

-

「・・・」マークをタップし、帳票種別、及びその中の項目を選択。表示させたい項目を絞り込みます。

-

期間:1か月~6か月

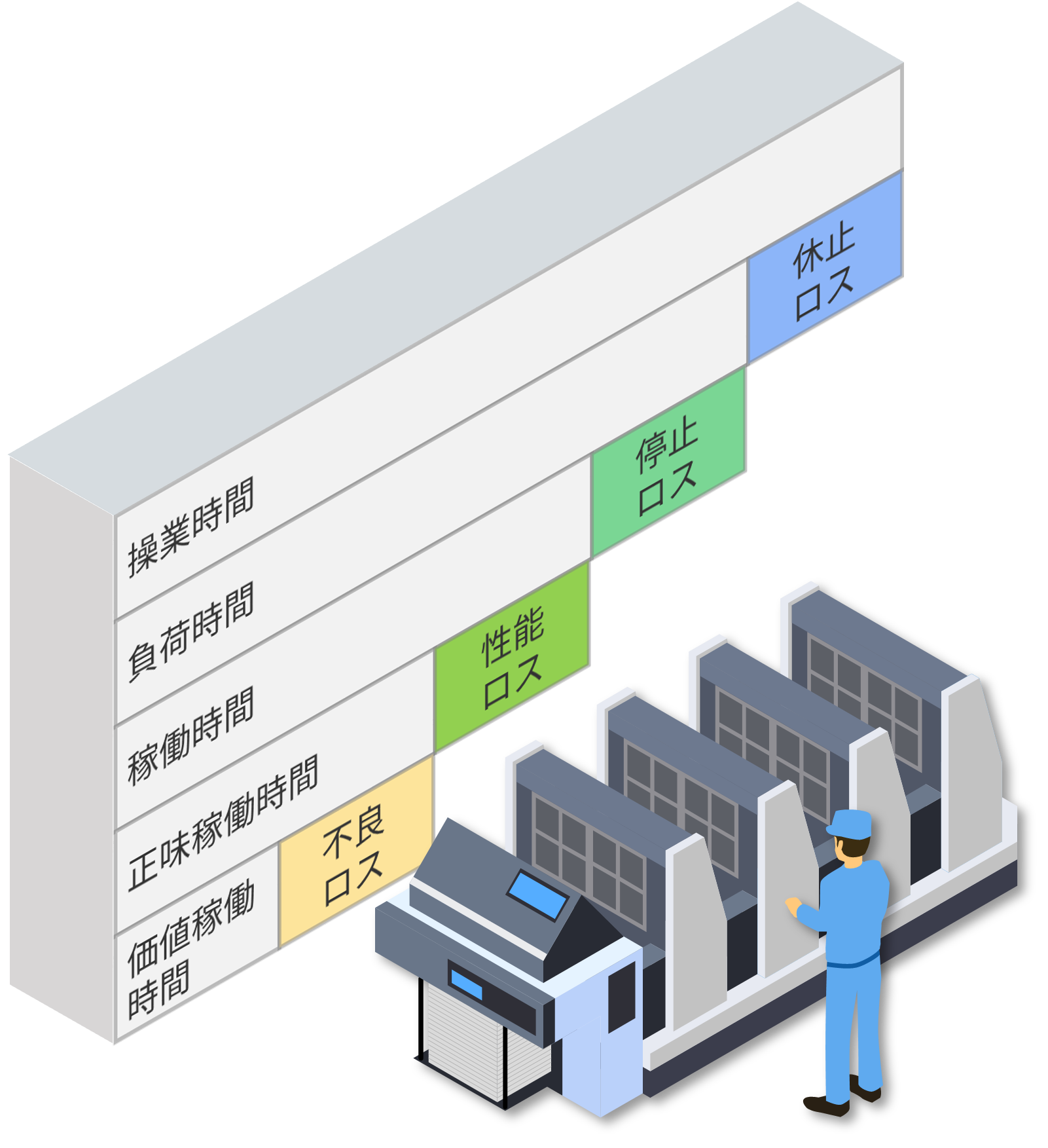

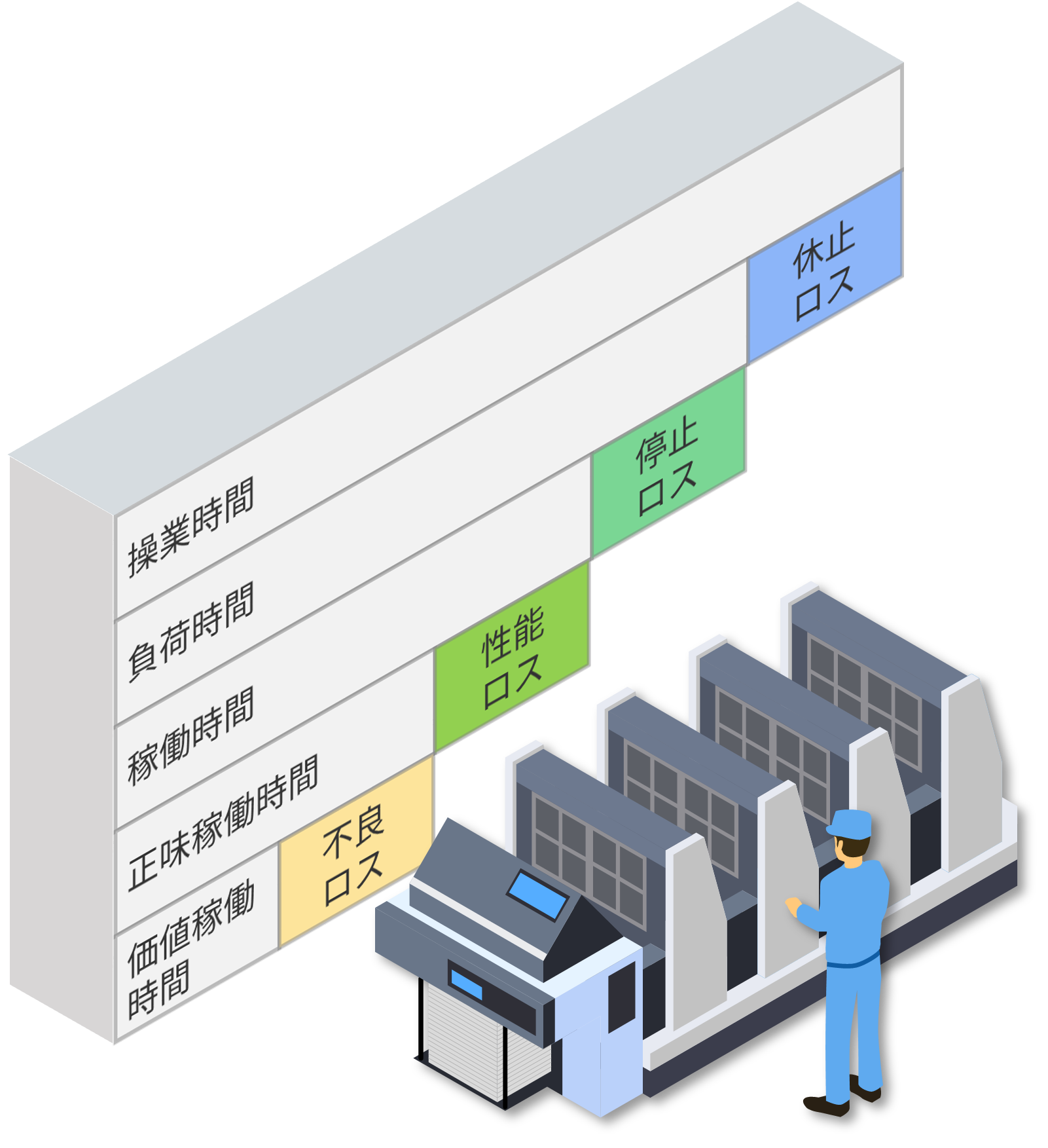

稼働管理分析

稼働管理の目的は、製造業・工場の生産工程において、製造設備や作業員の

稼働状態を把握し、管理・改善をすることです。

分析BIは、主に工場幹部が工場の稼働状況を把握するために、製造スタッフに

依頼し、表計算ソフトウェアで週報・月報としてまとめていた資料を

リアルタイムで把握する事が可能となる見える化ツールです。

ダッシュボードは、ユーザー毎に閲覧内容を設定する事が可能なため

職層毎に必要な情報を即時閲覧する事が可能になります。

-

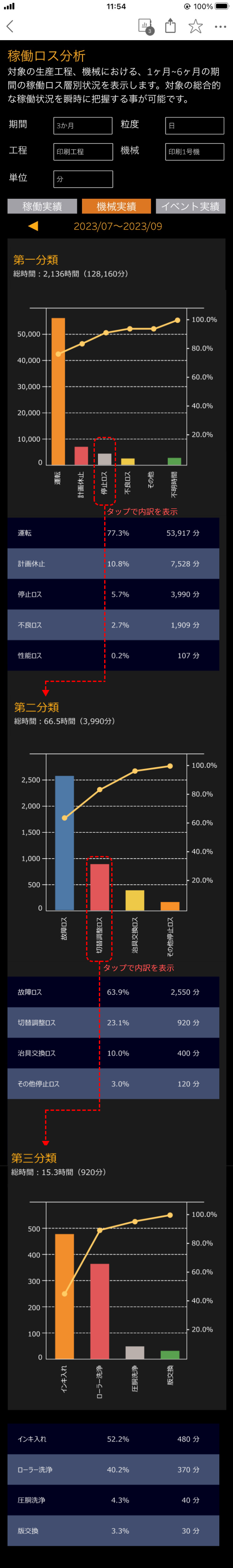

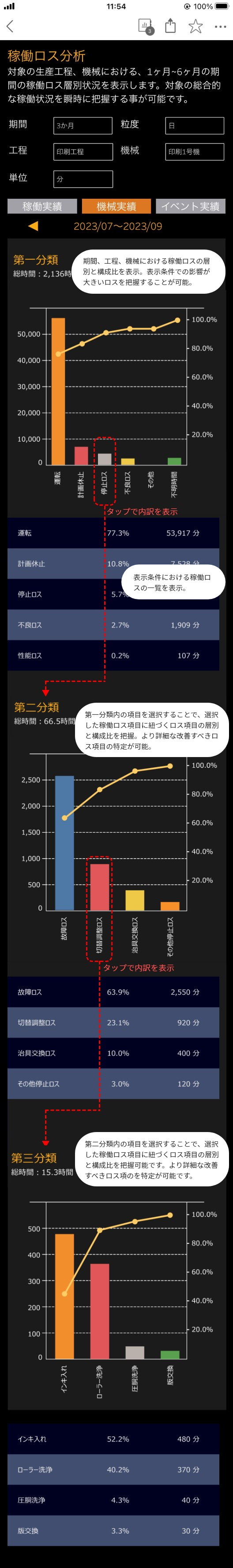

稼働ロス分析

稼働ロス分析対象の生産工程・機械における、1~6ヶ月の期間の稼働ロス層別状況を表示します。対象の総合的な稼働状況を瞬時に把握することが可能です。 画面イメージはこちら

-

期間:1か月~6か月

粒度:日、週、月

単位:分、時間、率

稼働実績、機械実績、イベント

実績の切り替えが可能 -

対象の期間、工程、機械における稼働ロスの層別と構成比を把握します。表示条件での影響が大きいロスを把握することが可能です。

-

表示条件における稼働ロスの一覧を表示します。

-

第一分類内の項目を選択することで、選択した稼働ロス項目に紐づくロス項目の層別と構成比を把握可能です。より詳細な改善すべきロス項目の特定が可能です。

-

第二分類内の項目を選択することで、選択した稼働ロス項目に紐づくロス項目の層別と構成比を把握可能です。より詳細な改善すべきロス項のを特定が可能です。

表示条件における稼働ロスの一覧を表示します。

-

期間:1か月~6か月

-

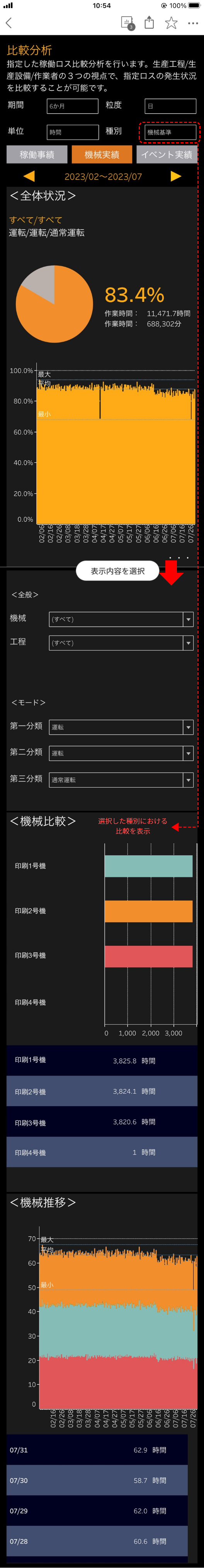

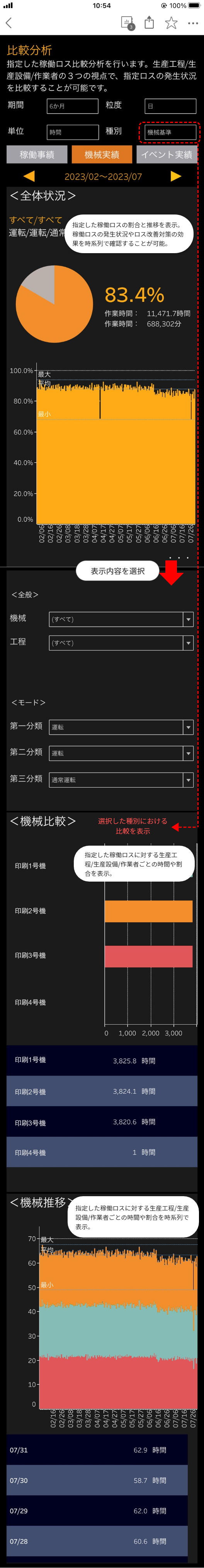

比較分析

比較分析指定した稼働ロスの比較分析を行います。生産工程/生産設備/作業者の3つの視点で、指定したロスの発生状況を比較することが可能です。 画面イメージはこちら

-

期間:1か月~6か月

粒度:日、週、月

単位:分、時間、率

種別:工程基準、機械基準、

作業者基準

稼働実績、機械実績、イベント実績の切り替えが可能 -

指定した稼働ロスの割合と推移を確認できます。

稼働ロスの発生状況やロス改善対策の効果を時系列で確認することが可能です。 -

指定した稼働ロスに対する生産工程/生産設備/作業者ごとの時間や割合を確認できます。

比較することで改善すべき工程/設備/作業者を確認することが可能です。 -

指定した稼働ロスに対する生産工程/生産設備/作業者ごとの時間や割合を時系列で確認できます。

稼働ロスの時系列での発生状況やロス改善対応による効果を確認することが可能です。

-

期間:1か月~6か月

-

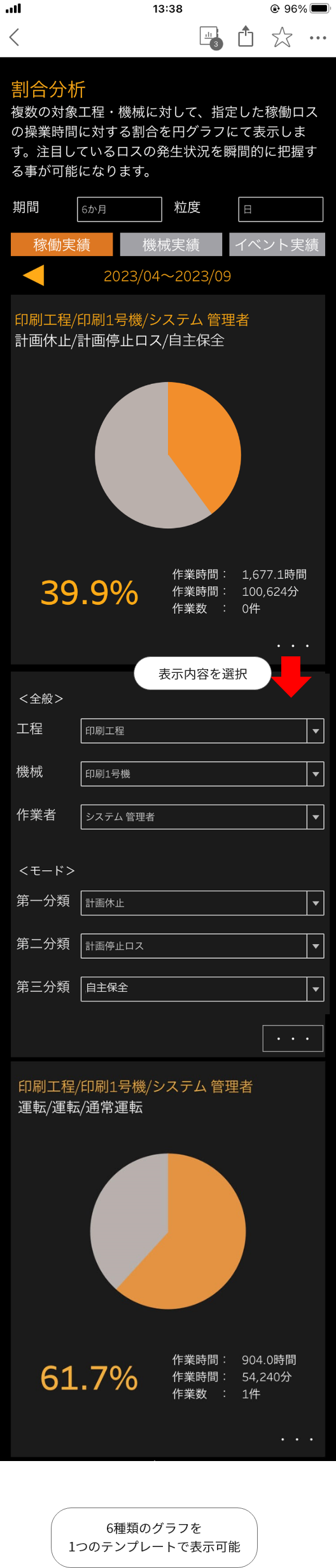

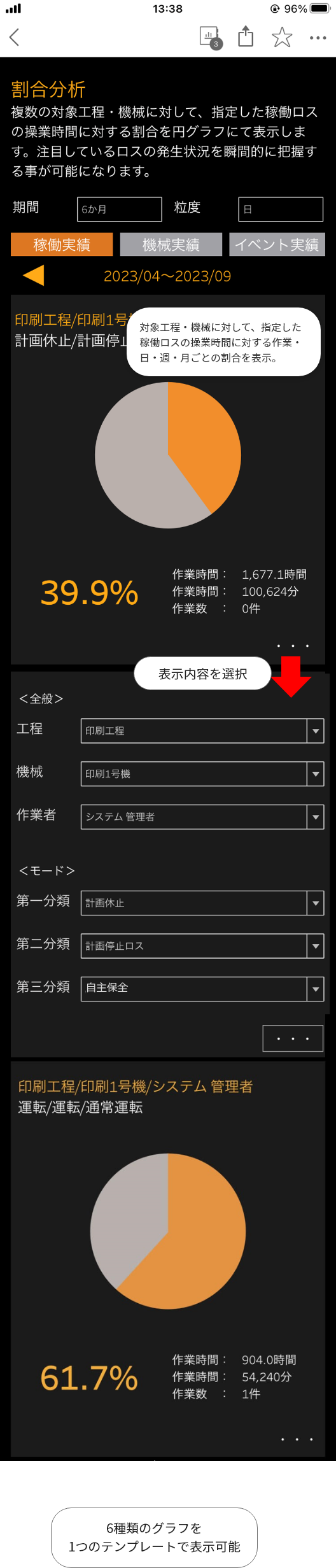

割合分析

割合分析複数の工程・機械に対して、指定した稼働ロスの操業時間に対する割合を円グラフにて表示します。注目しているロスの発生状況を瞬間的に把握する事が可能になります。 画面イメージはこちら

-

期間:1~6か月

粒度:作業・日・週・月

実績表示選択 -

対象工程・機械に対して、指定した稼働ロスの操業時間に対する作業・日・週・月ごとの割合を確認することができます。

1つのテンプレートで6つの稼働ロスが指定可能なため、俯瞰的に稼働ロスの状況を確認することが可能です。

-

期間:1~6か月

-

推移分析

推移分析複数の工程・機械に対して、指定した稼働ロスのデータの変化を時系列で視覚的に表示します。これにより、ロスの発生傾向や発生パターンを把握することが可能になります。 画面イメージはこちら

-

期間:1か月~6か月

粒度:日、週、月

単位:分、時間、率

稼働実績、機械実績、イベント実績の切り替えが可能 -

複数の対象工程・機械に対して、指定した稼働ロスのデータ変化を時系列で視覚的に表示します。これによりロスの発生傾向や発生パターンを把握することが可能になります。

また、同じ稼働ロスに対して工程別、機械別にデータ変化を時系列に比較できるため、工程や機械ごとの発生傾向の特性が確認可能です。

-

期間:1か月~6か月

-

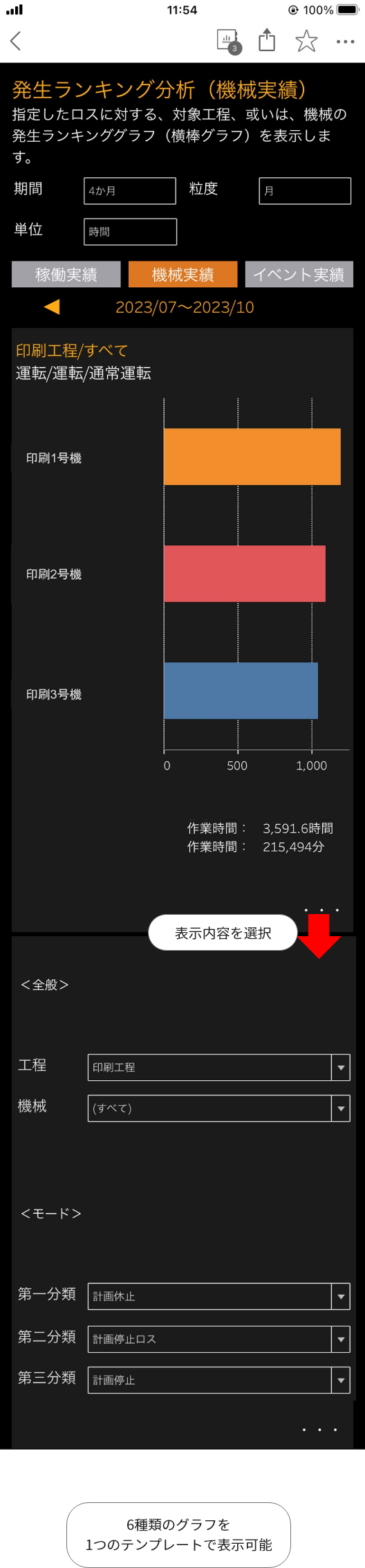

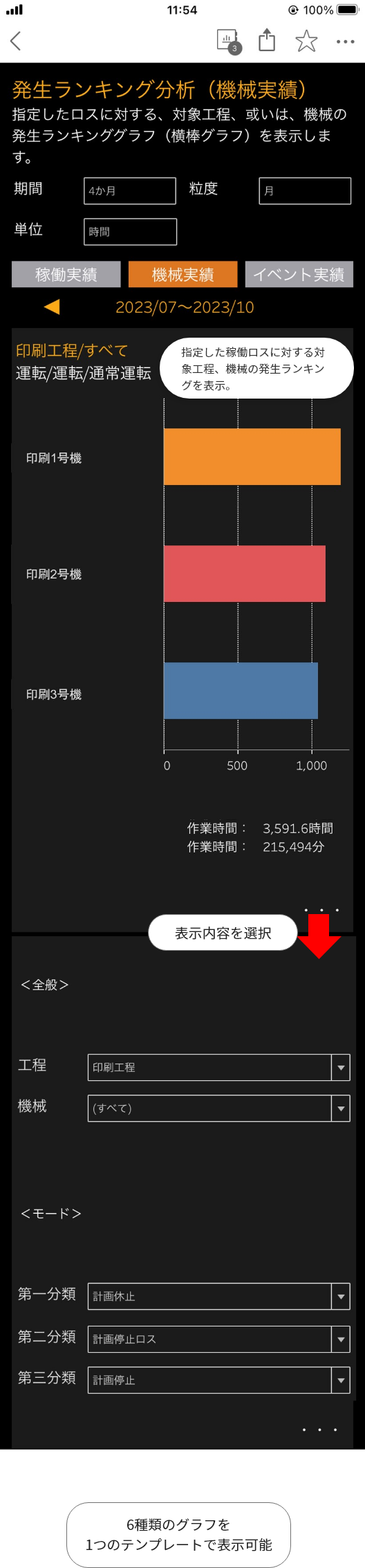

発生ランキング分析

発生ランキング分析指定したロスに対する、対象工程・機械の発生ランキンググラフを表示します。 画面イメージはこちら

-

期間:1か月~6か月

粒度:作業、日、週、月

単位:分、時間、率

稼働実績、機械実績、

イベント実績の切り替えが可能 -

指定した稼働ロスに対する対象工程、機械の発生ランキングを表示します。

1つのテンプレートで6つの稼働ロスが指定可能なため、俯瞰的に稼働ロスの状況を確認することが可能です。

-

期間:1か月~6か月

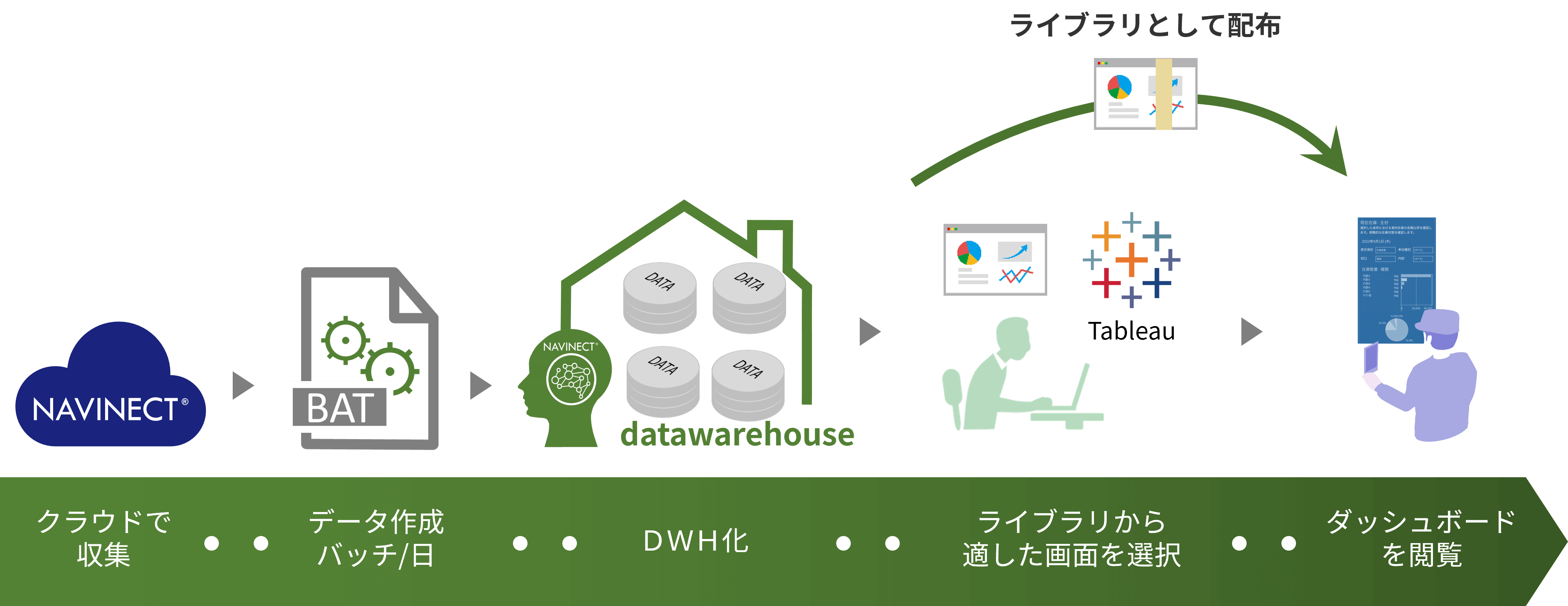

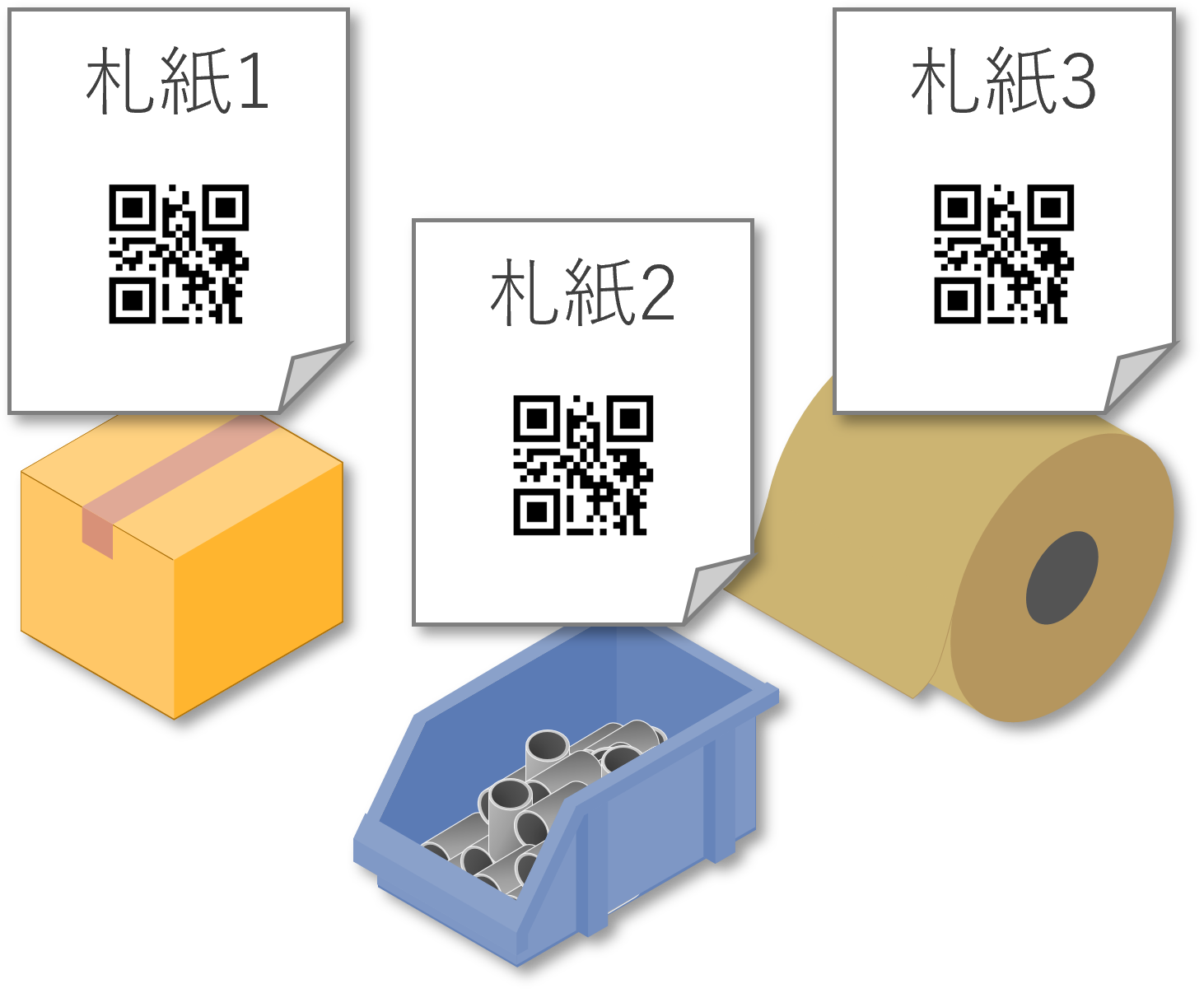

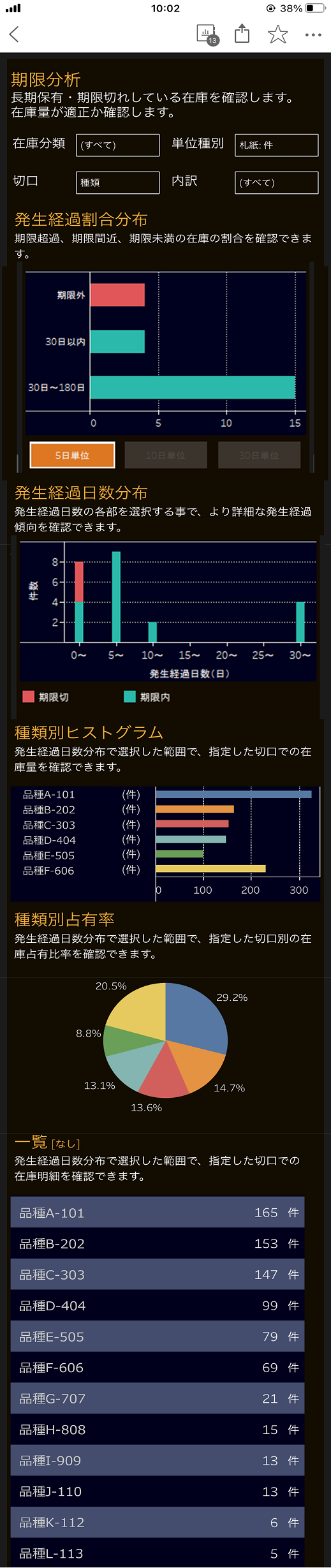

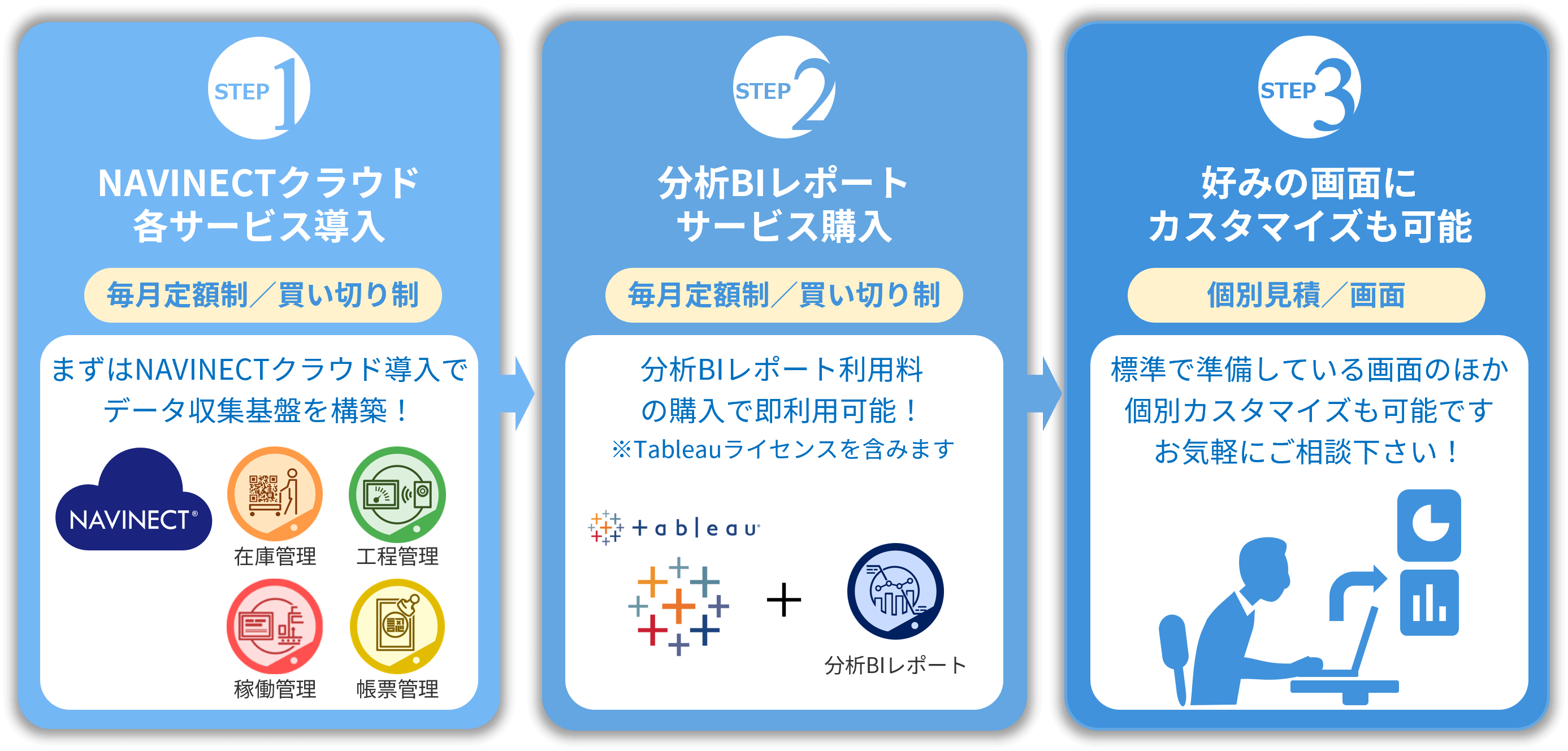

導入の流れ・提供の方法

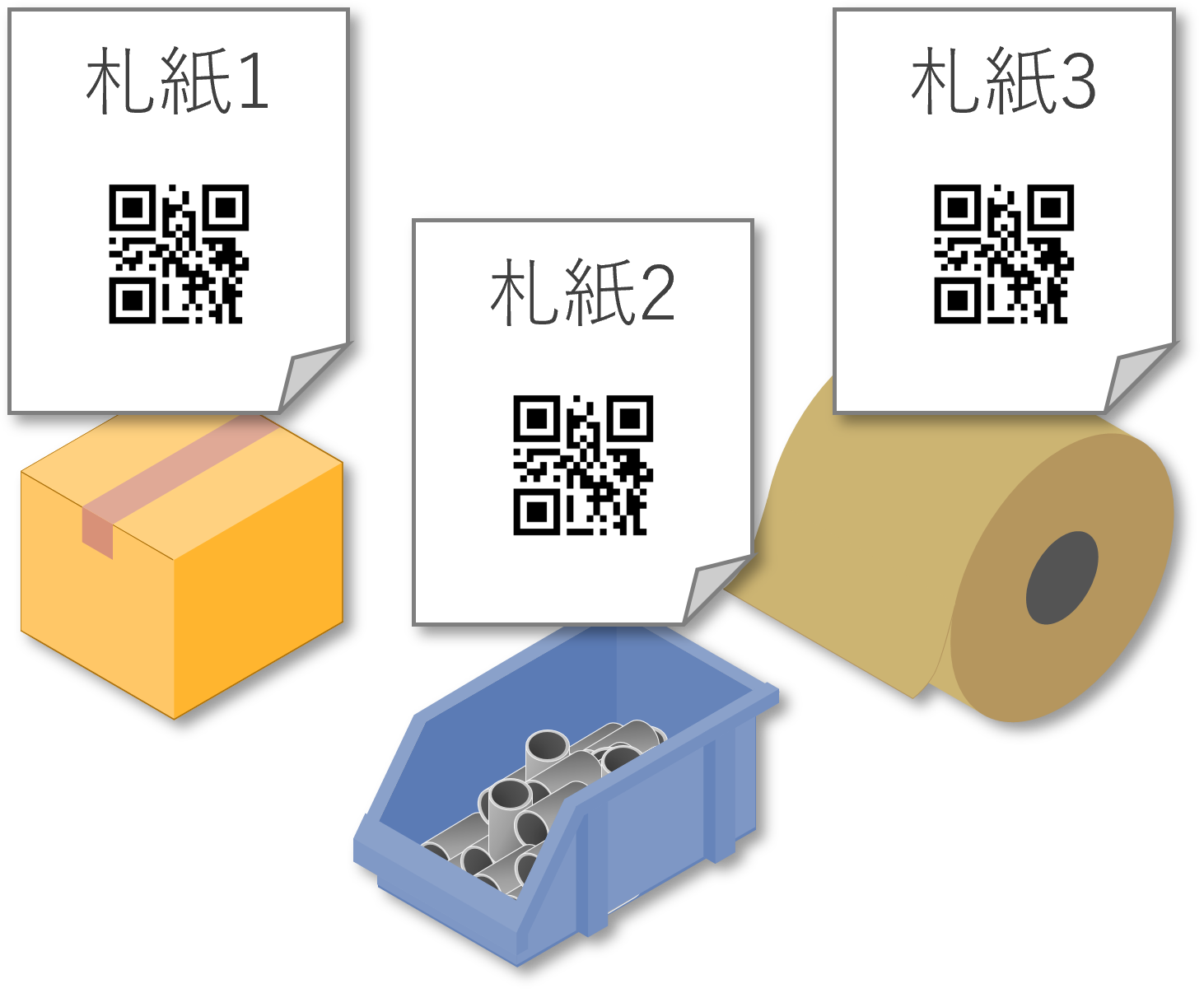

NAVINECT「分析BIレポート」には、導入後すぐに利用可能な分析テンプレートが用意されています。NAVINECTで記録したデータをすぐに活用・分析が可能です!

ご相談ください。

こんなことでお困りのお客さまは、お気軽にお問い合わせください

-

DXを始めるのであれば、すぐにKPIを使った運営をしたい

-

KPI分析のためのデータ集計の負荷を軽減したい

-

スモールスタートでDXを始めたものの分析まで進まない

- 導入を検討されるお客さま・より詳しい情報をお求めのお客さまは下記よりお問い合わせください

- 無料トライアルは下記よりお申し込みください

- NAVINECTクラウド購入のお客さまに限らせて頂きます。