現在使用しているEXCEL帳票に点検結果を出力することは

できますか?

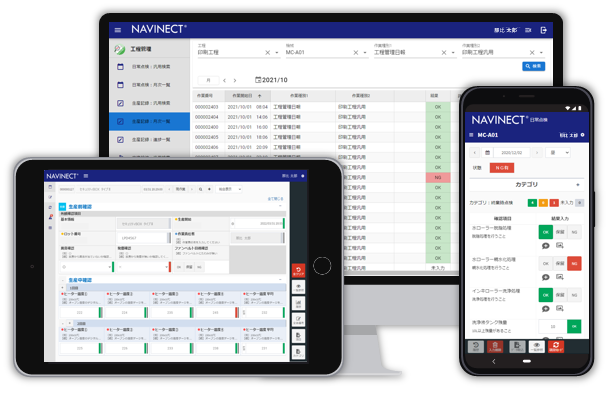

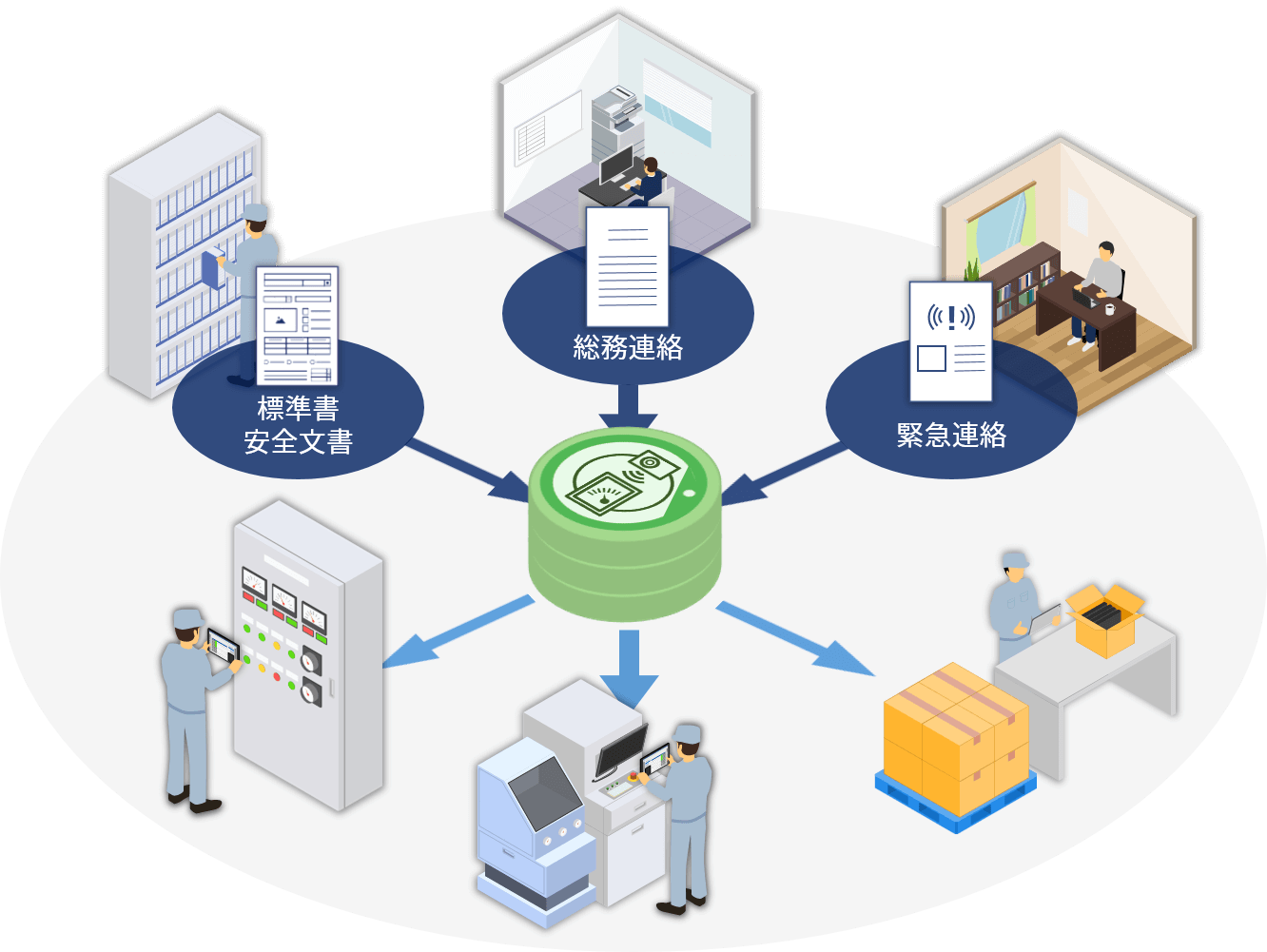

現場作業のナビゲーションツール

「工程管理」

サービス

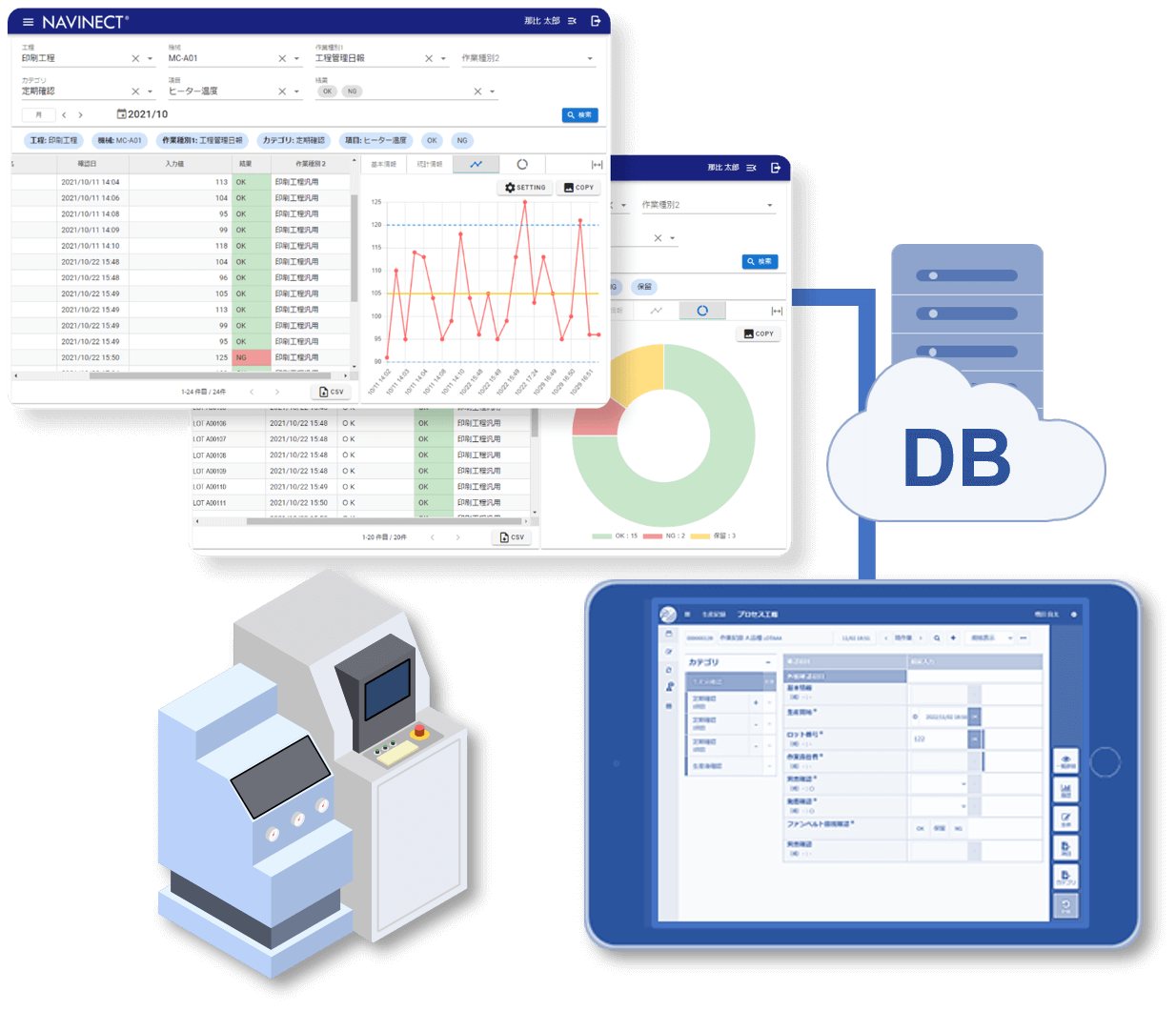

現場における記録・確認作業のペーパーレス化を実現。

便利な入力機能・装置連携により作業効率化を実現します。

データの良否判定/インターロックにより品質保証に寄与します。

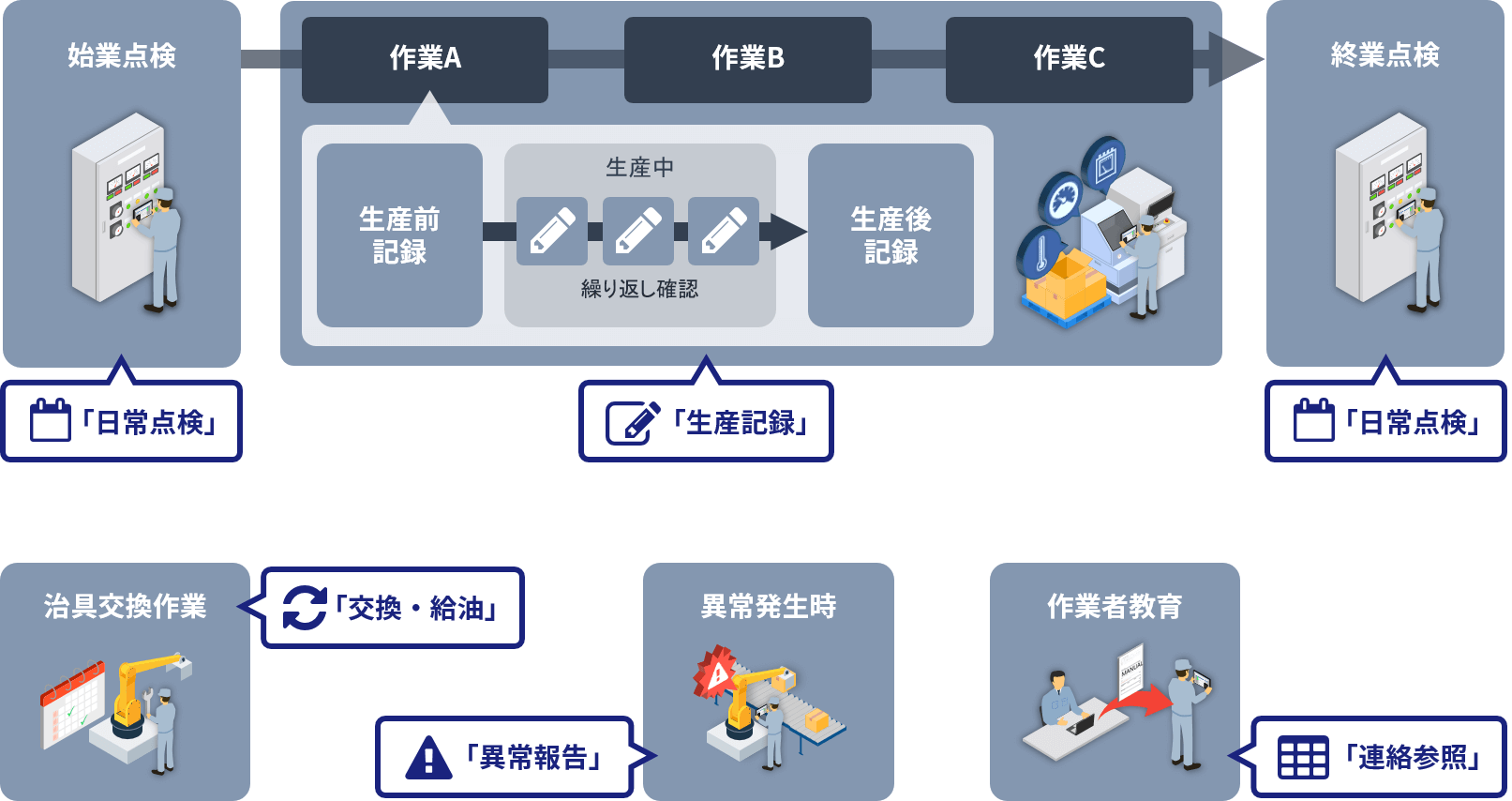

製造記録 / 保全記録のペーパーレス化

点検・交換・連絡・教育のデジタル化とヒューマンエラー撲滅に貢献

生産記録

スピーディ

に実現したい

データ

インテグリティ

に対応したい

導入して即日

データ活用

を実現したい

※ 本画面デザインはTOPPANデジタル株式会社の登録意匠です。

- 概要を知る

- 使い方を知る

- 機能を知る

- 「参照・集計レポート」を知る

- DXを知る

※ ボタンをクリックタップすると、内容が切り替わります。

NAVINECTクラウドの「工程管理」サービス Feature of 「Kouteikanri」 service

NAVINECTクラウドの「工程管理」サービスは、チェックシートや点検記録表をデジタル化し、スマホ・タブレットのカメラを活用した現場状況の画像確認などの多彩な入力機能により、生産実績の記録や進捗状況の管理などを効率化します。

作業時のヒューマンエラーを軽減させることで、品質保証に寄与。

正誤判定をデジタル化し、ヒト作業の負担を削減するアプリケーションをクラウドサービスとしてご提供します。

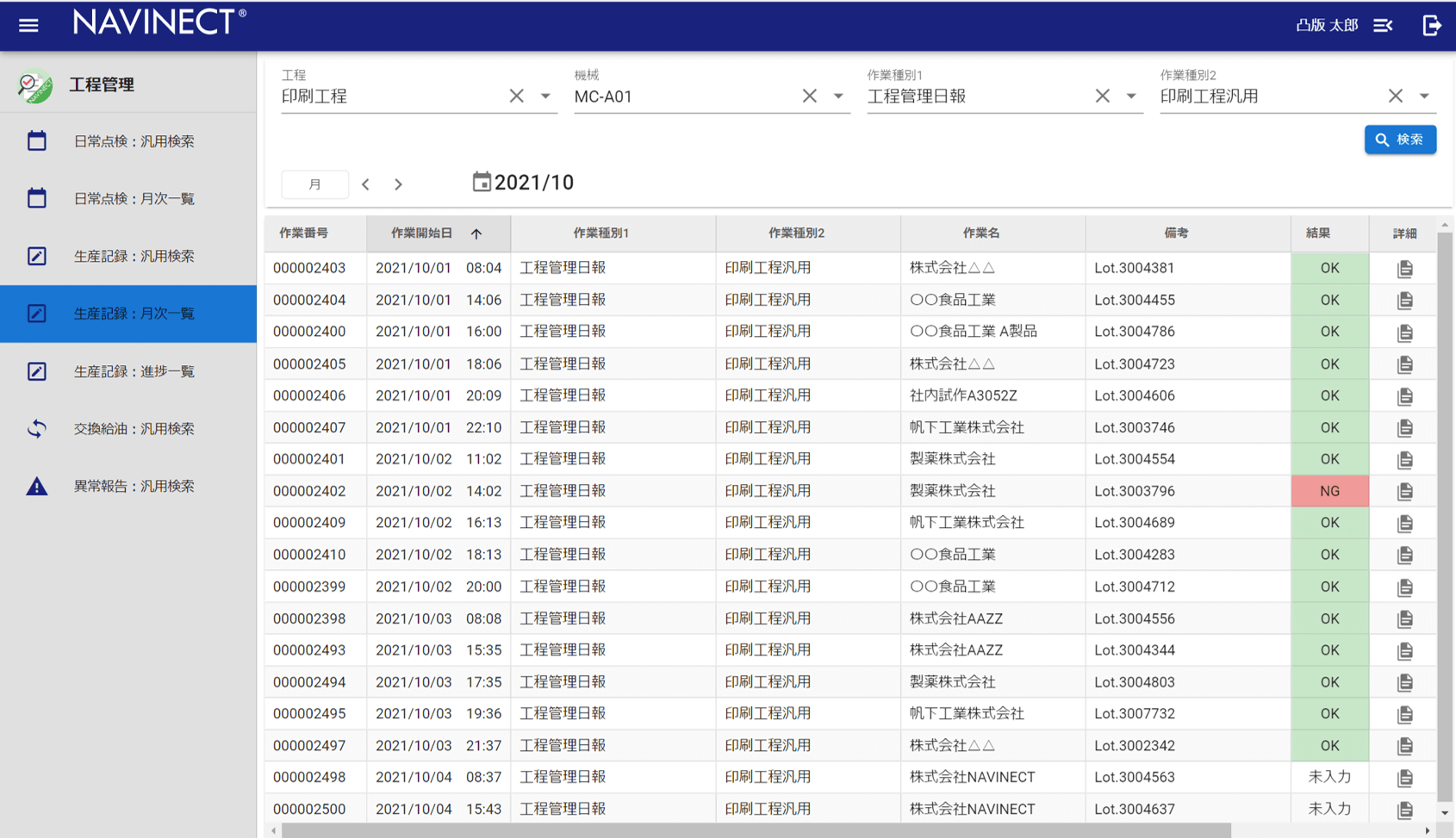

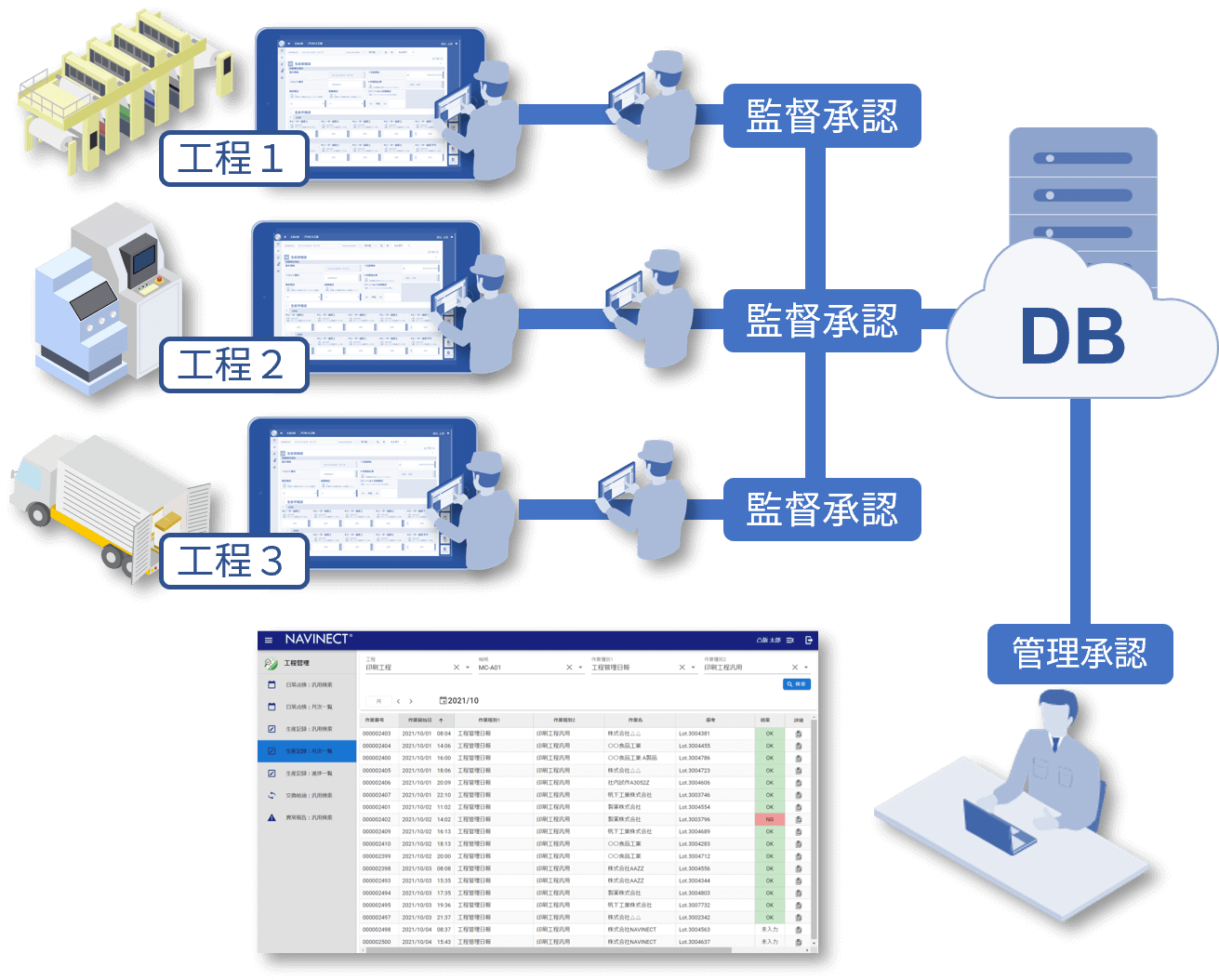

誰が・いつ・何をしたか? ヌケモレなく製造履歴を残します

製造現場は、多くの点検作業や報告作業で溢れています。

しかし、製品の安全を保証するには、誰が・いつ・何を実行したか、正確に記録する必要があります。

「工程管理」サービスにより確実・効率的にこれを実現します

1記録情報入力

2承認上長確認

3分析カイゼン活動

「工程管理」サービスを導入すると?

-

Before

After

-

管理・集計に多大な労力

大量にある紙のチェックシートを管理し、集計する業務に日々時間を取られてしまうため、もっと効率的に点検記録を管理したい。

省力化と完全ペーパーレス化

PC・スマホ・タブレットを活用し、ペーパーレスな点検作業を実現。結果の入力から参照・承認までオンラインで完結し、紙のチェックシートの運用・管理コストを削減します。

-

点検作業の記入漏れ

ヒト作業によるチェックシートの記入ミスが目立つ。また、正確・確実に点検の実施や整理した点検記録のアーカイブをしたい。

装置連携で正確なデータ管理

装置連携による自動入力や画像登録機能によりデータ入力の不正やデータ読み取りの誤読防止に寄与し、正確なデータ管理につながります。

-

時間のかかる情報共有

点検作業で発見した異常の報告に時間がかかり、対応が後手になってしまう。

異常の情報は即座に共有し、生産停止する前に対応したい。

点検状況をリアルタイムに共有

入力した情報は、オンラインでのリアルタイムな情報共有により、確認に時間がかからず、現場改善のサイクルがスピードアップします。

-

不確実な手書き記録

手書きによる生産実績などの記録の報告では記載内容の誤読や判断ミスがあるため、正確で情報漏れのない完全なデータを管理したい。

自動判定で記入ミスを防止

点検結果をシステムが自動的に判定、点検項目の自動生成・OK/NGの自動判定、装置連携による自動数値入力など、さまざまな支援機能によりミスを極限まで減らします。

-

高速でミス・ムダのない

生産記録作業の実現紙を使用していたアナログな生産記録作業を「工程管理」サービスに置き換えることで、ミスや移動時間などのムダを排除し作業効率を格段に向上させます。生産記録はタブレットをタップするだけで入力できるため、紙へ記入する必要がなくなります。入力が楽になるだけでなく、手書きのミスに比べてタブレットへの入力ミスは修正などが簡単で、ムダな時間を減らします。

さらに、AI-OCRを用いた自動入力、装置からのデータ自動収集、生体認証による本人確認などさまざまな入力方法を用いて、より強力なデータインテグリティを確保します。作業時間 約50%減

-

承認作業の電子化

過去データを瞬時に確認可能製造現場において点検作業・作業報告・品質記録を行う目的は、求められる品質で製品が作られていることを確認するためのものだけでなく、お客さまに安全な製品として提供されていることを証明するためのものです。そのため、これら記録帳票には多くの承認作業が発生しており、製造現場の大きな負荷になっています。また、万が一不具合等が発生した際には、瞬時にデータを確認する必要があります。「工程管理」サービスの、電子承認機能や参照機能により、これらの作業時間を大幅に削減します。

履歴探索時間 約50%減

IoTデバイスとの連携 Cooperation with IoT device

さまざまなIoTデバイスと連携することで、「工程管理」サービスの機能をさらに拡張することが可能です。

お客さまの環境やご要望に合わせて、最適なIoTデバイスをご提案させて頂きます。

使い方を知る

機能を知る

「参照・集計レポート」

を知る

DXを知る

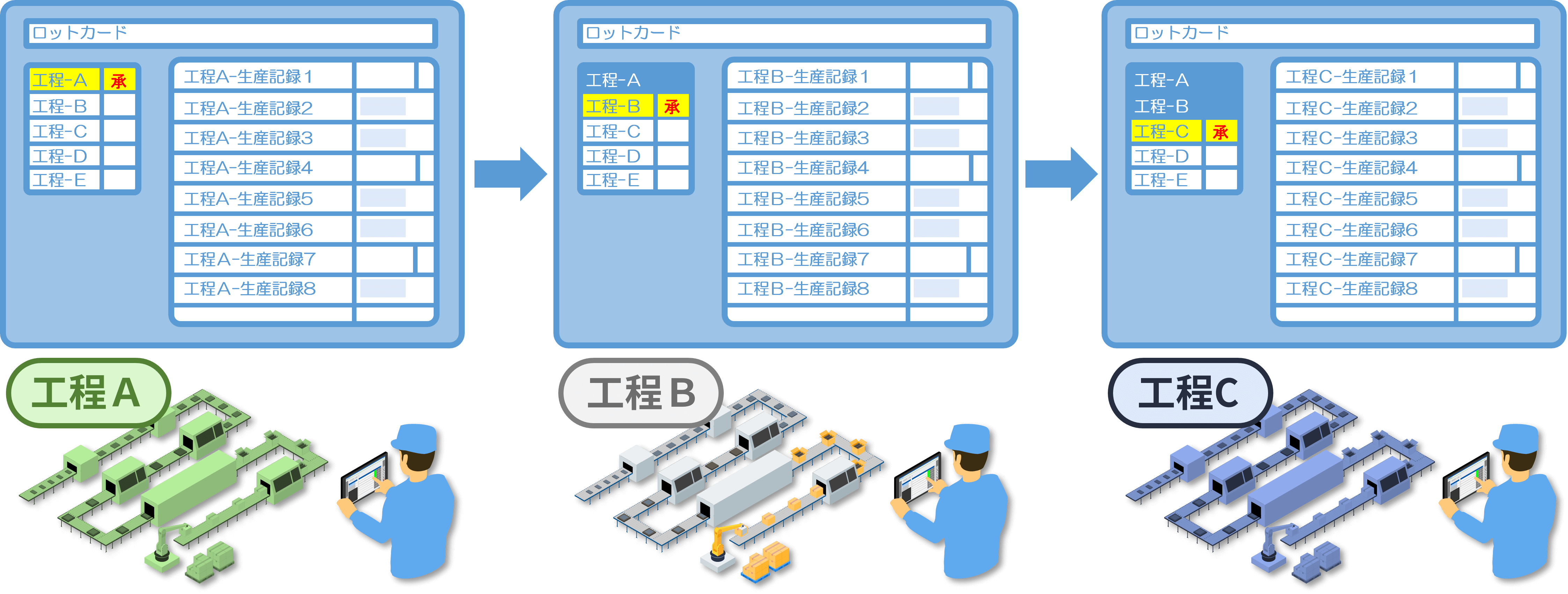

工程管理の流れ Flow of 「Kouteikanri」 service

-

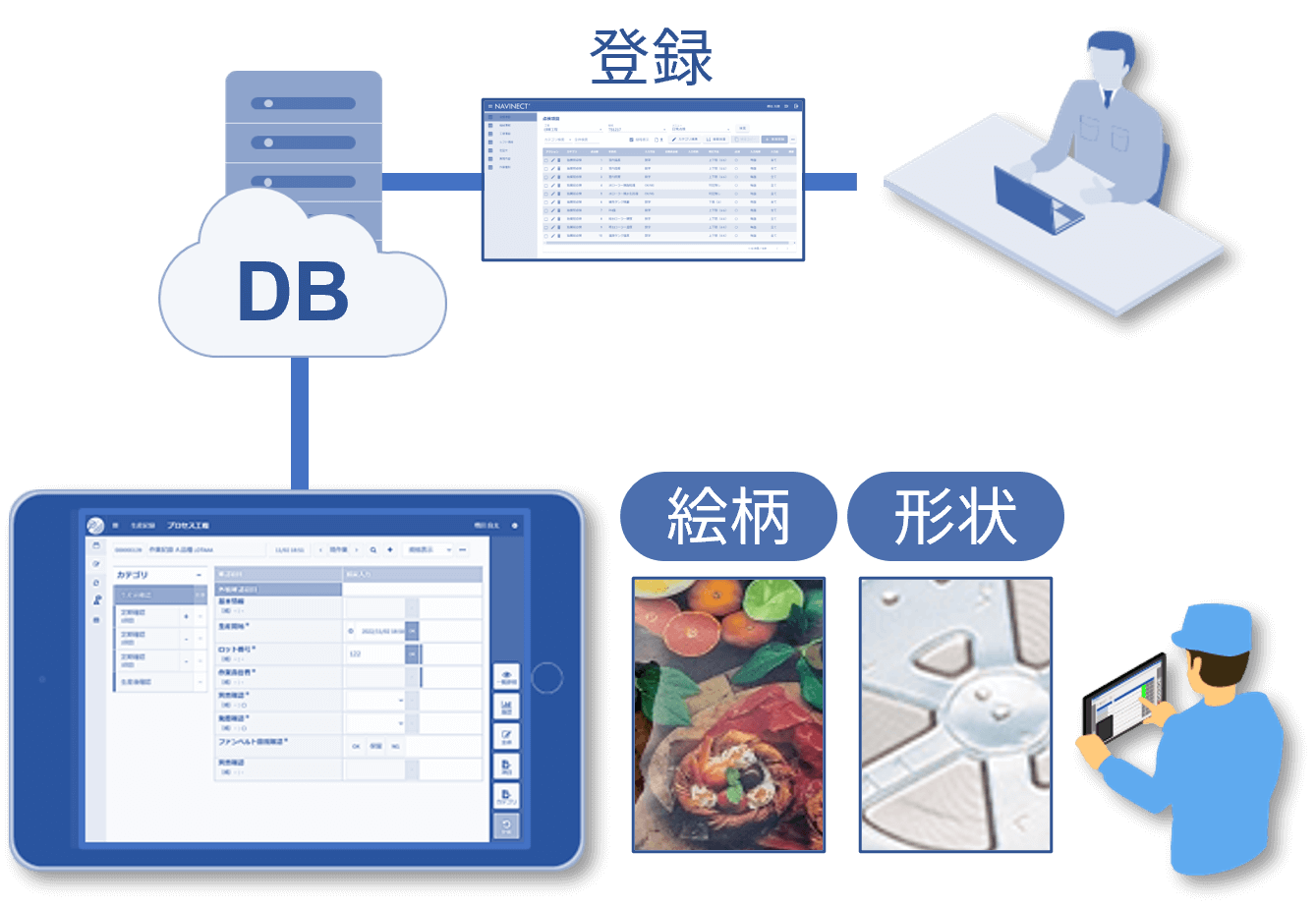

STEP

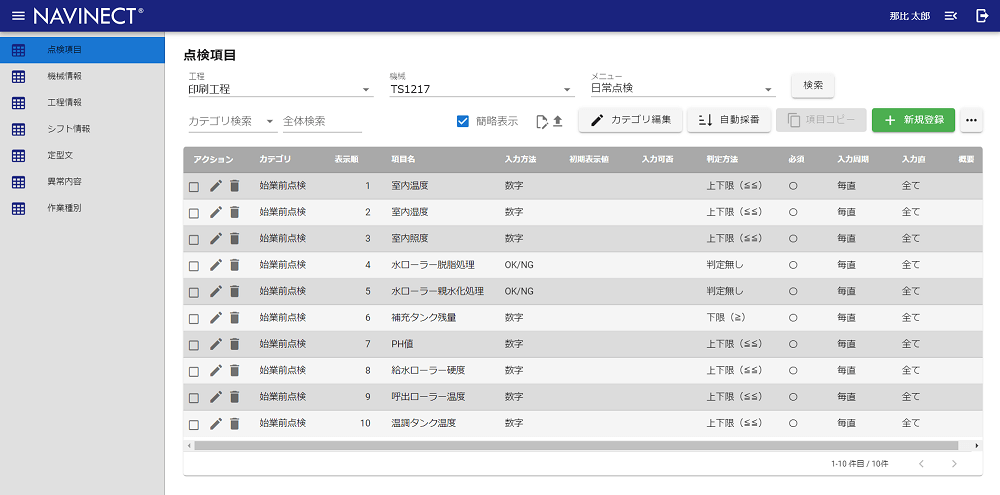

01項目設定

管理者が点検項目や機械名称をアプリケーションにて登録します。どの機械に、いつ、どんな点検が必要なのかを設定します。 点検項目はSTEP02で示す各メニューごとに設定できます。

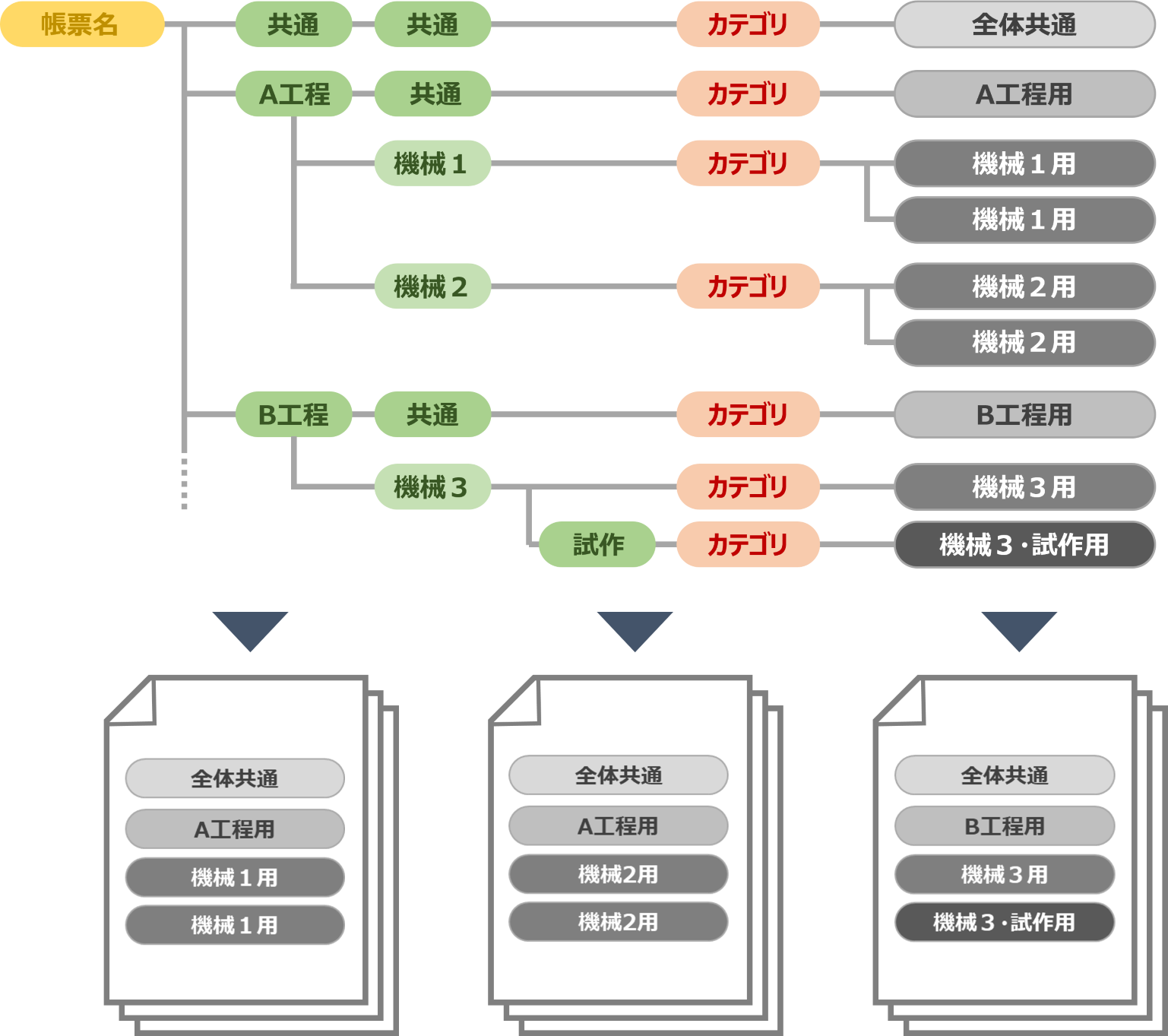

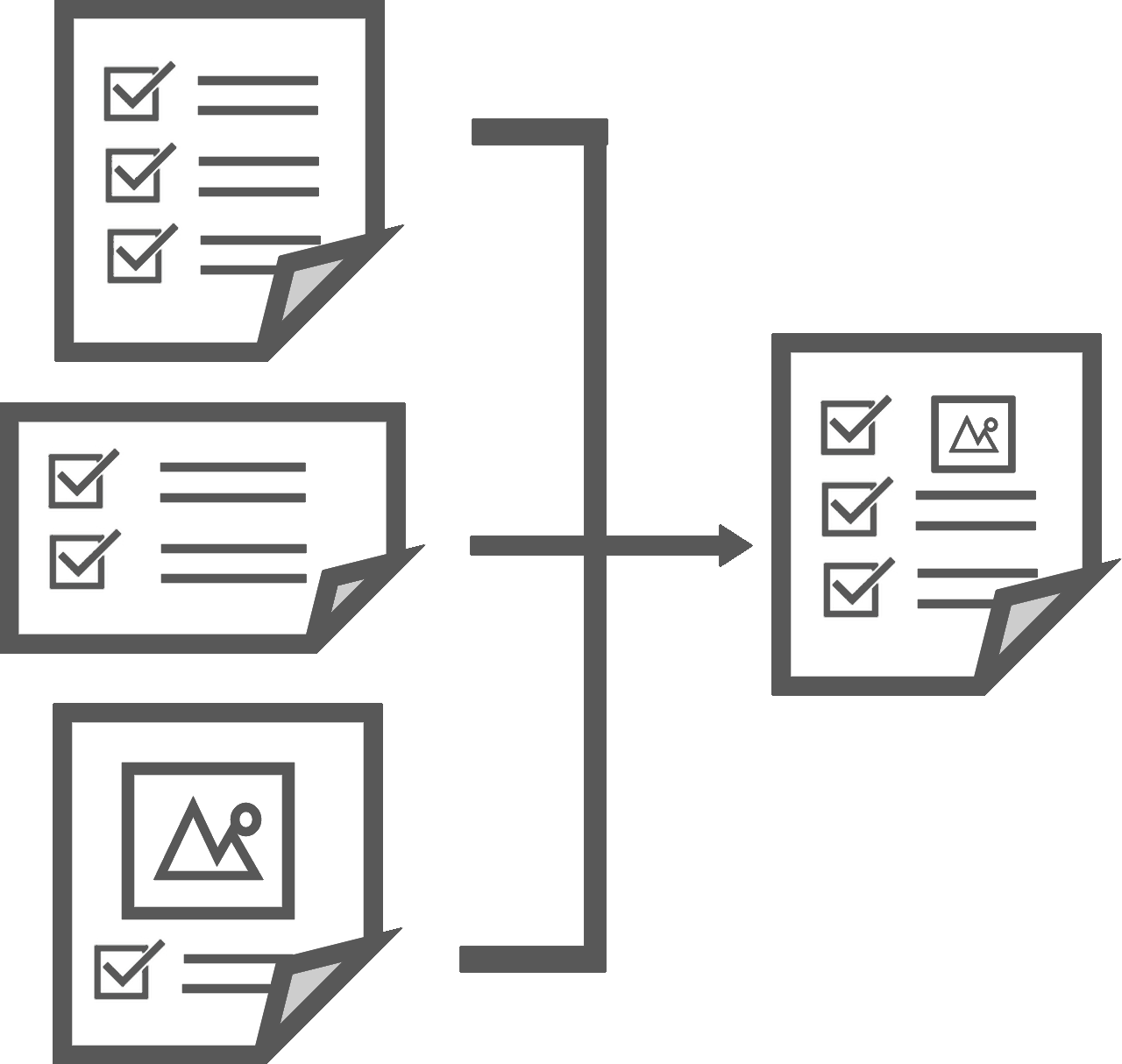

設定効率とデータ活用を視野に入れた階層構造設計

階層管理でデータを関連付けることにより、無駄な項目追加・編集作業の削減を実現、入力後のデータ活用も容易にできる設計がされています。

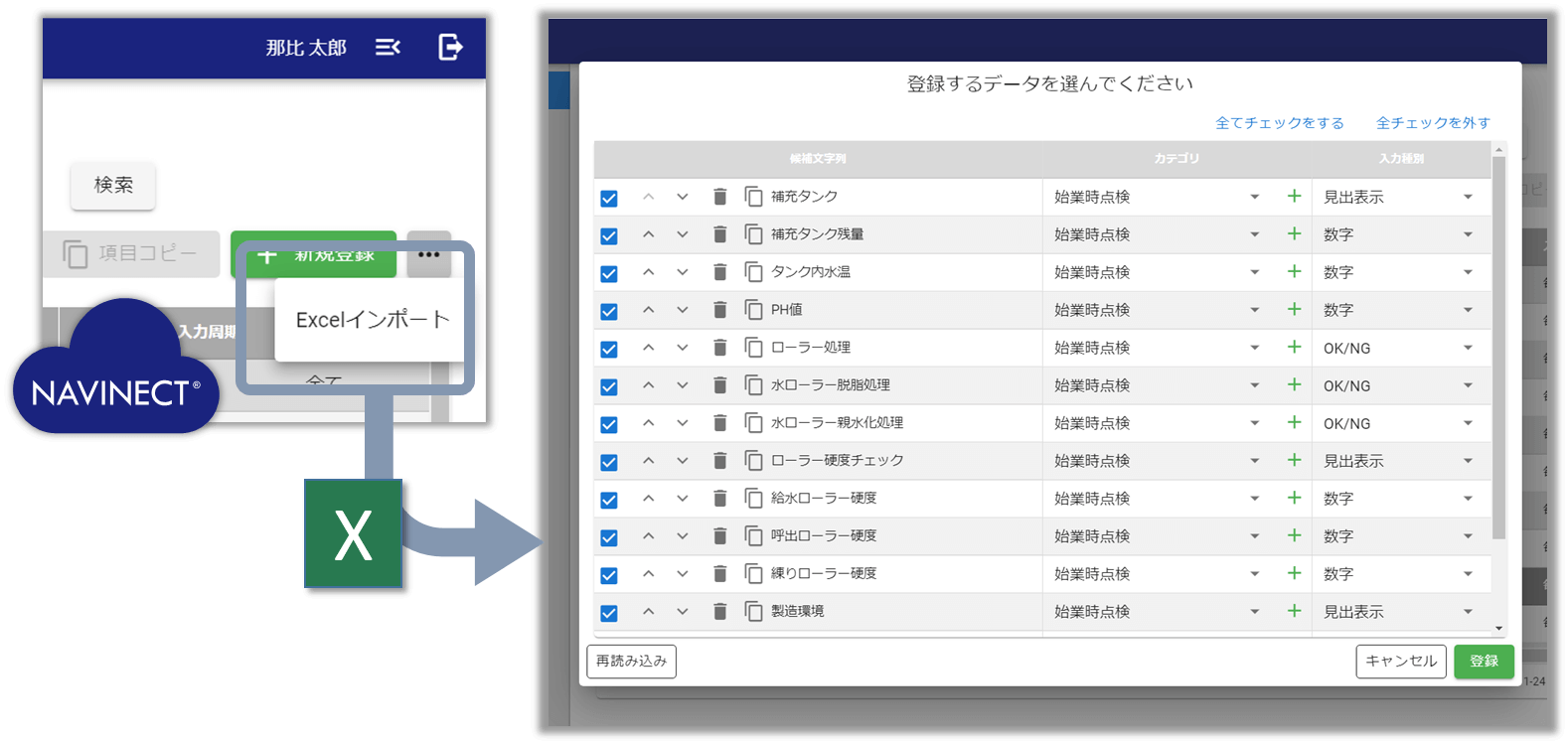

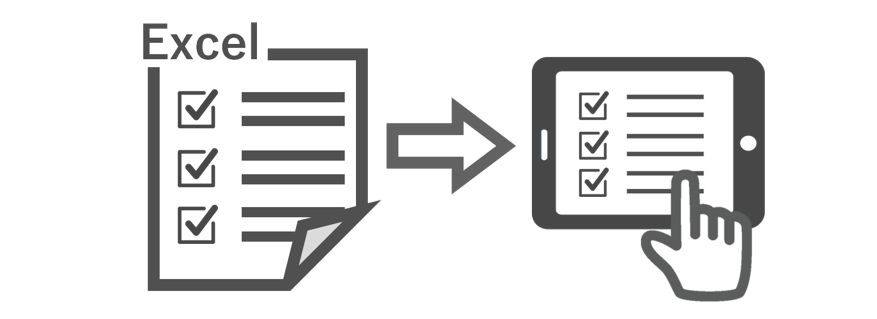

Excelインポート機能~既存帳票の項目の自動取り込み

既存で運用されている帳票やチェックシートなどがExcel形式の場合、Excelインポート機能を使って項目の取り込みができます。項目の初期設定にかかる時間を削減します。

-

「Excelインポート」からファイルを指定、続いて項目として取り込む文字列を選択し入力種別を指定します。

-

取り込んだ項目がアプリケーションに反映されます。

-

-

▼

-

STEP

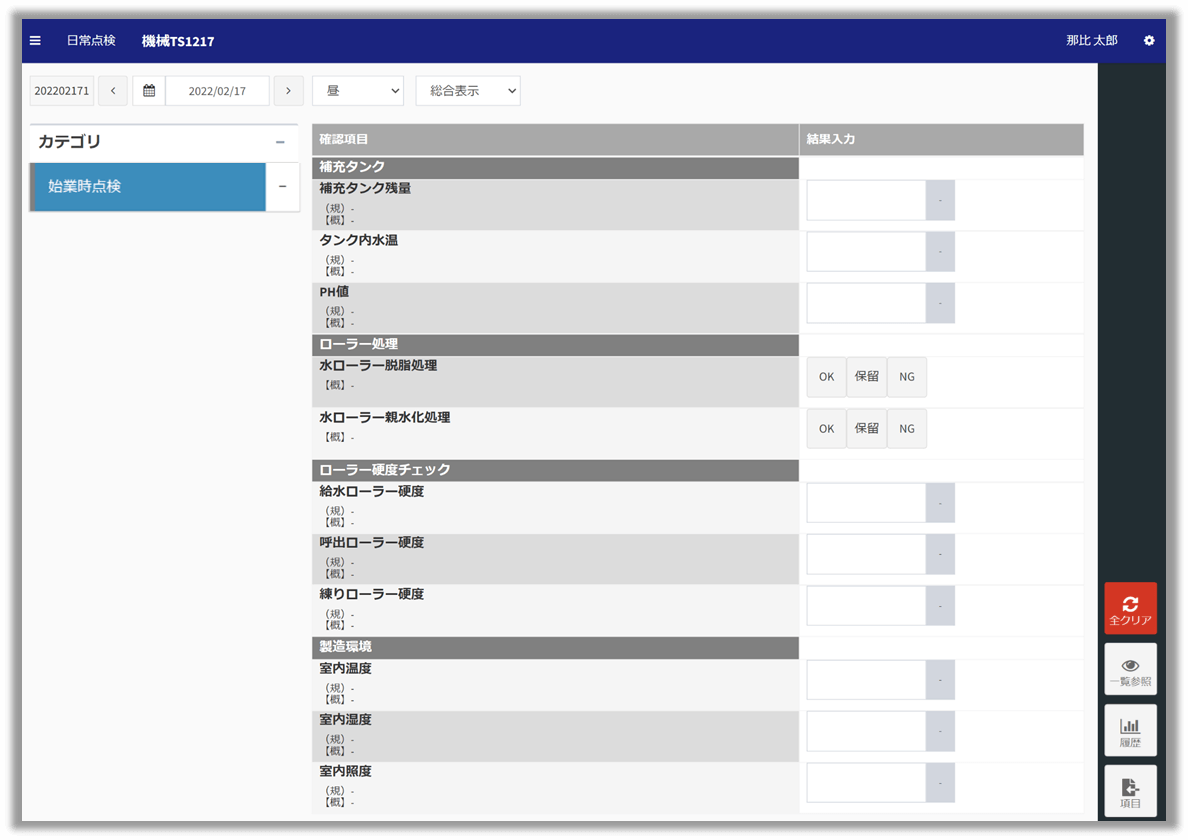

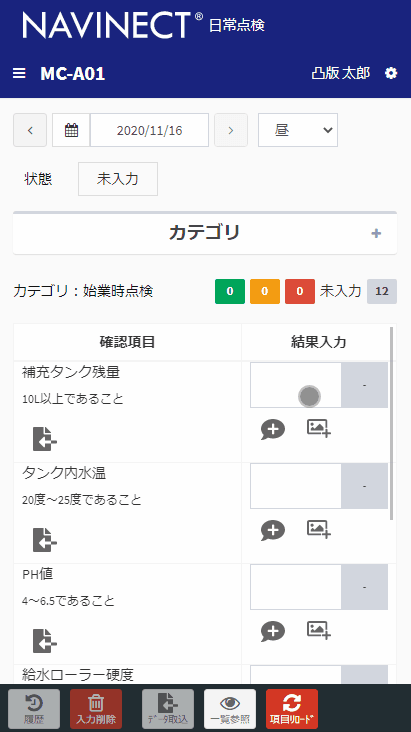

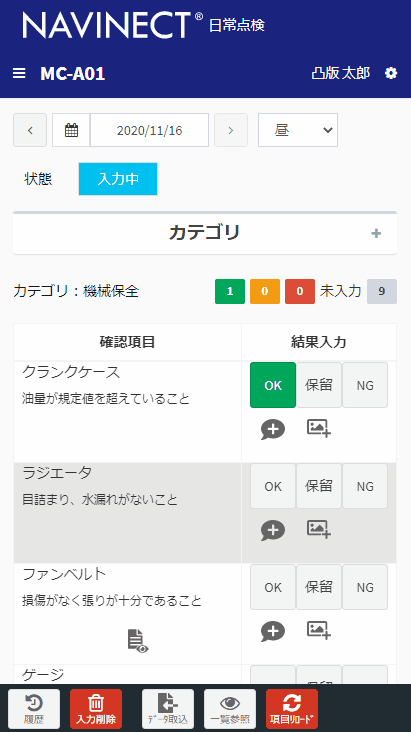

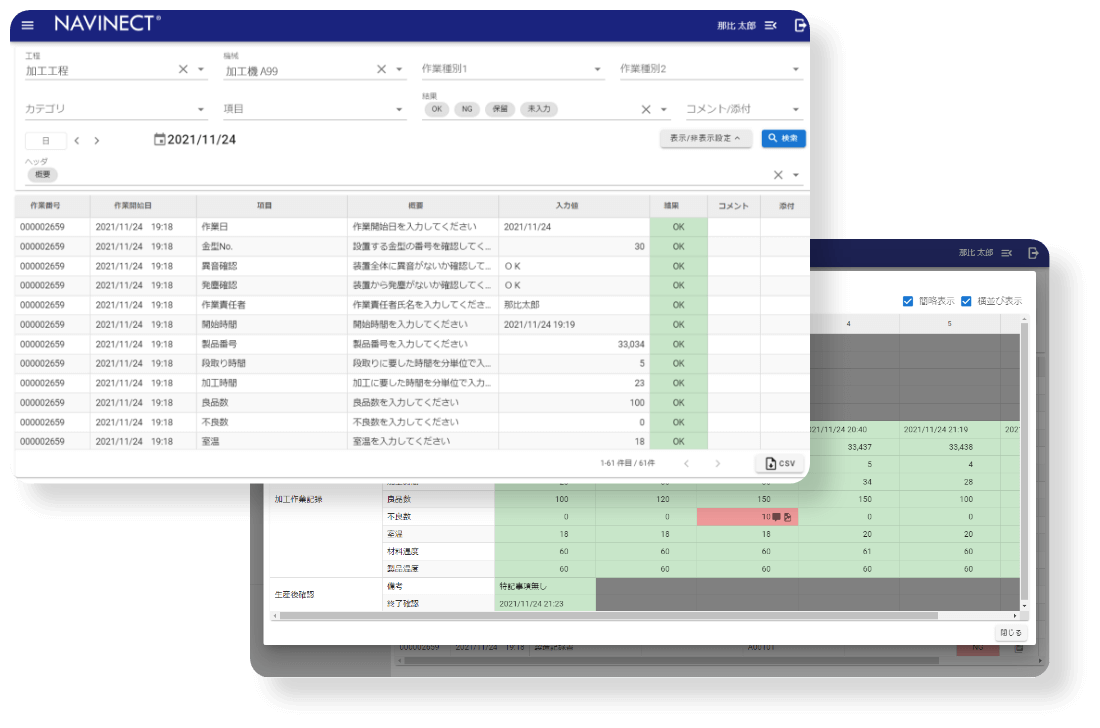

02入力

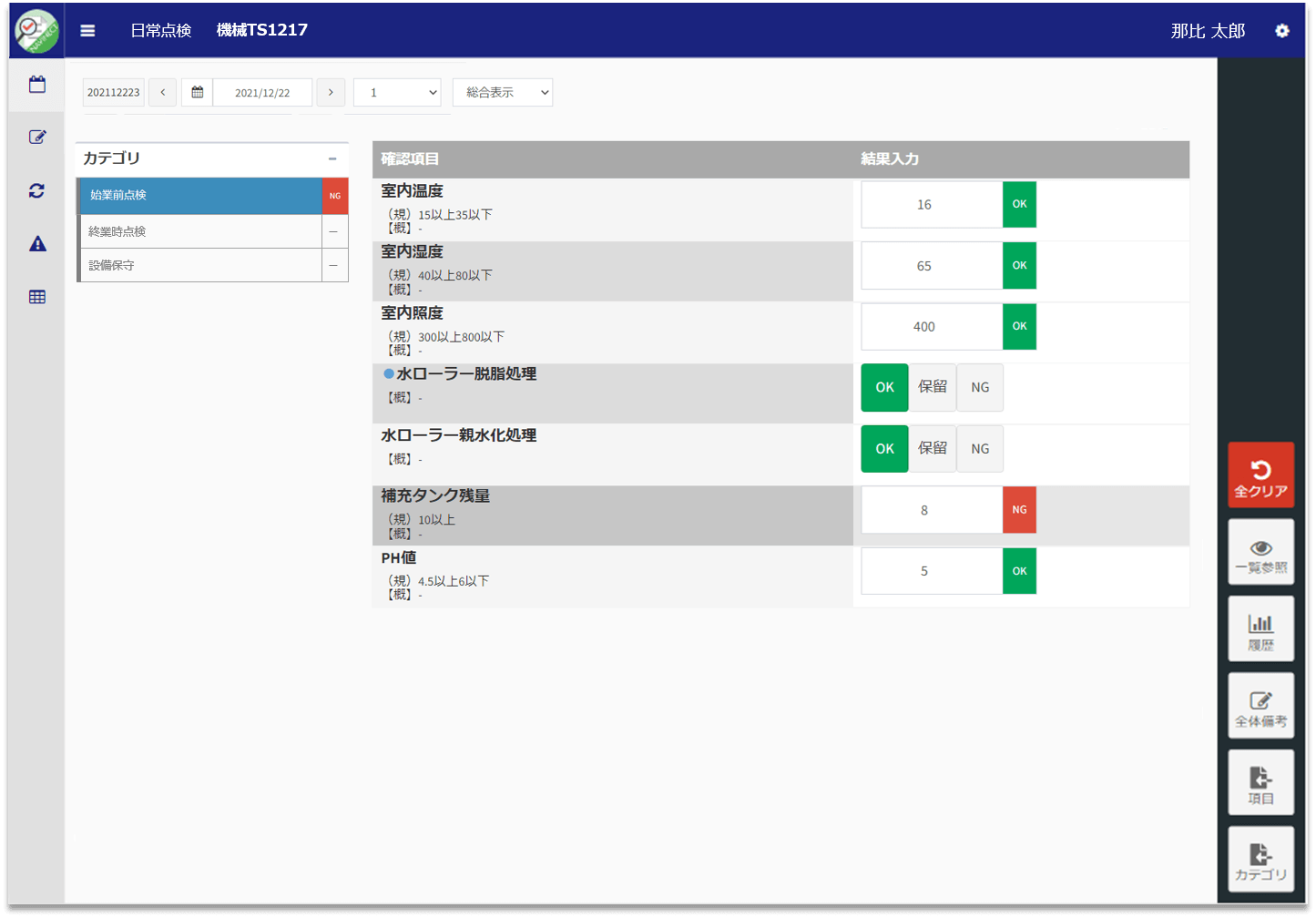

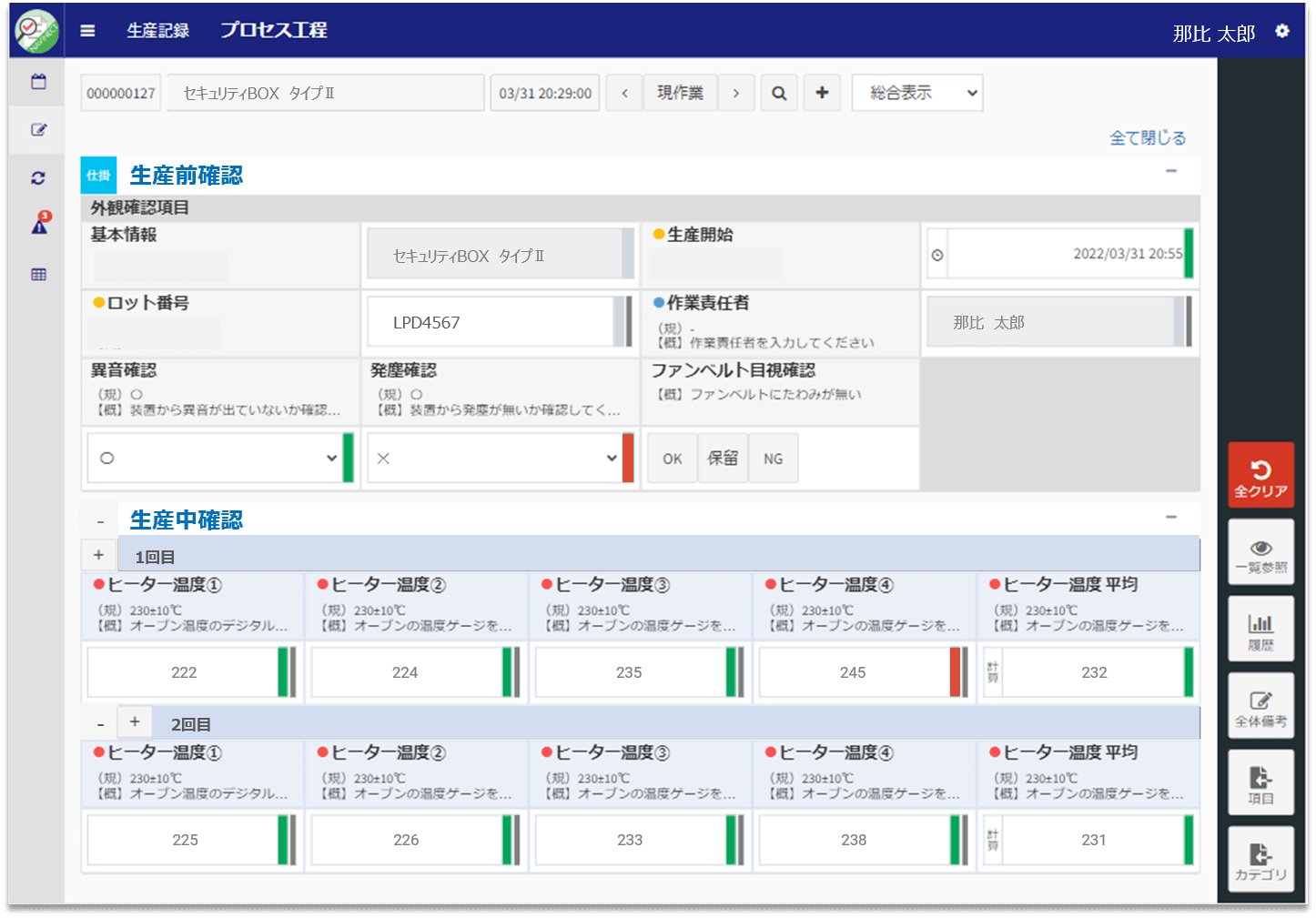

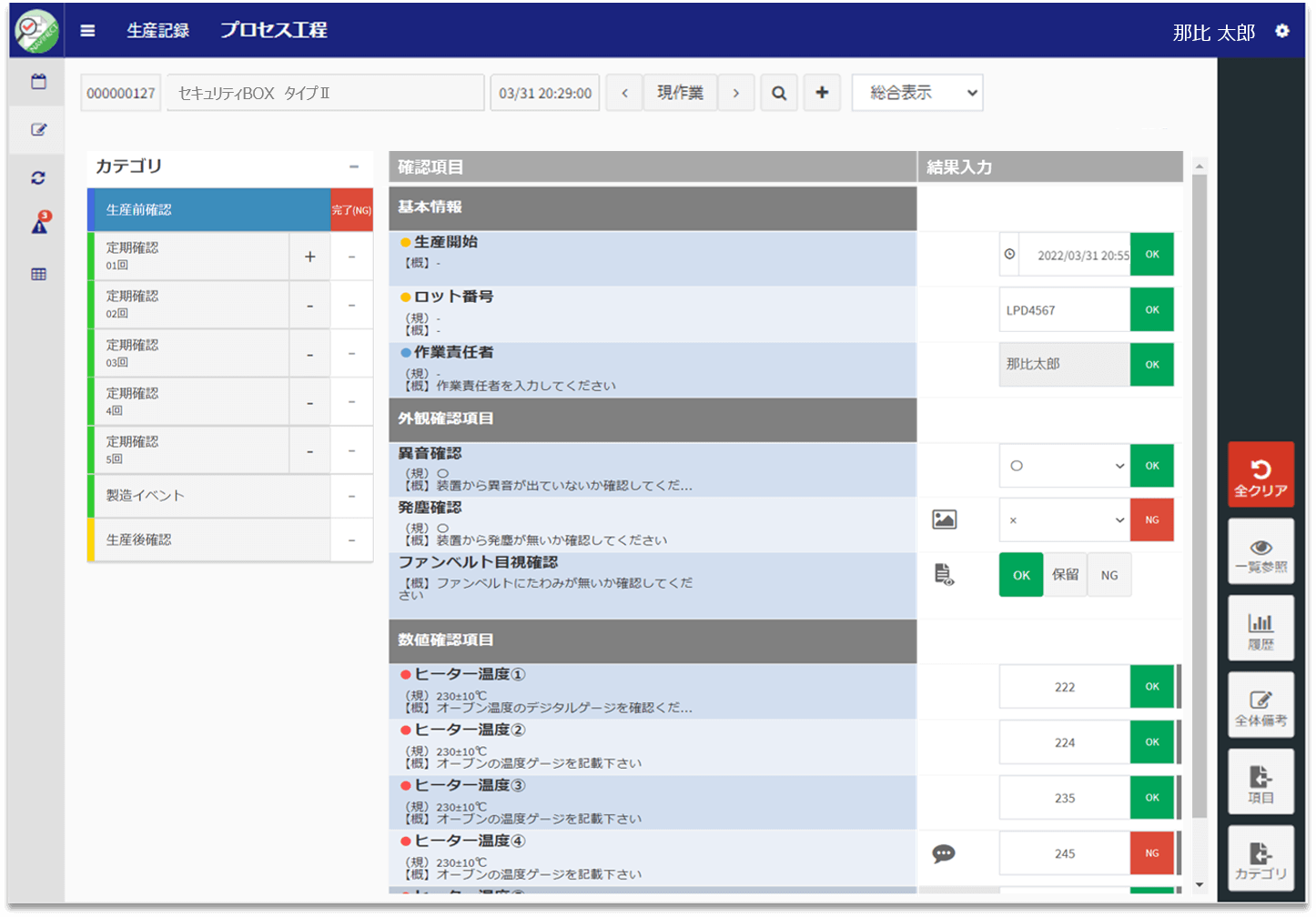

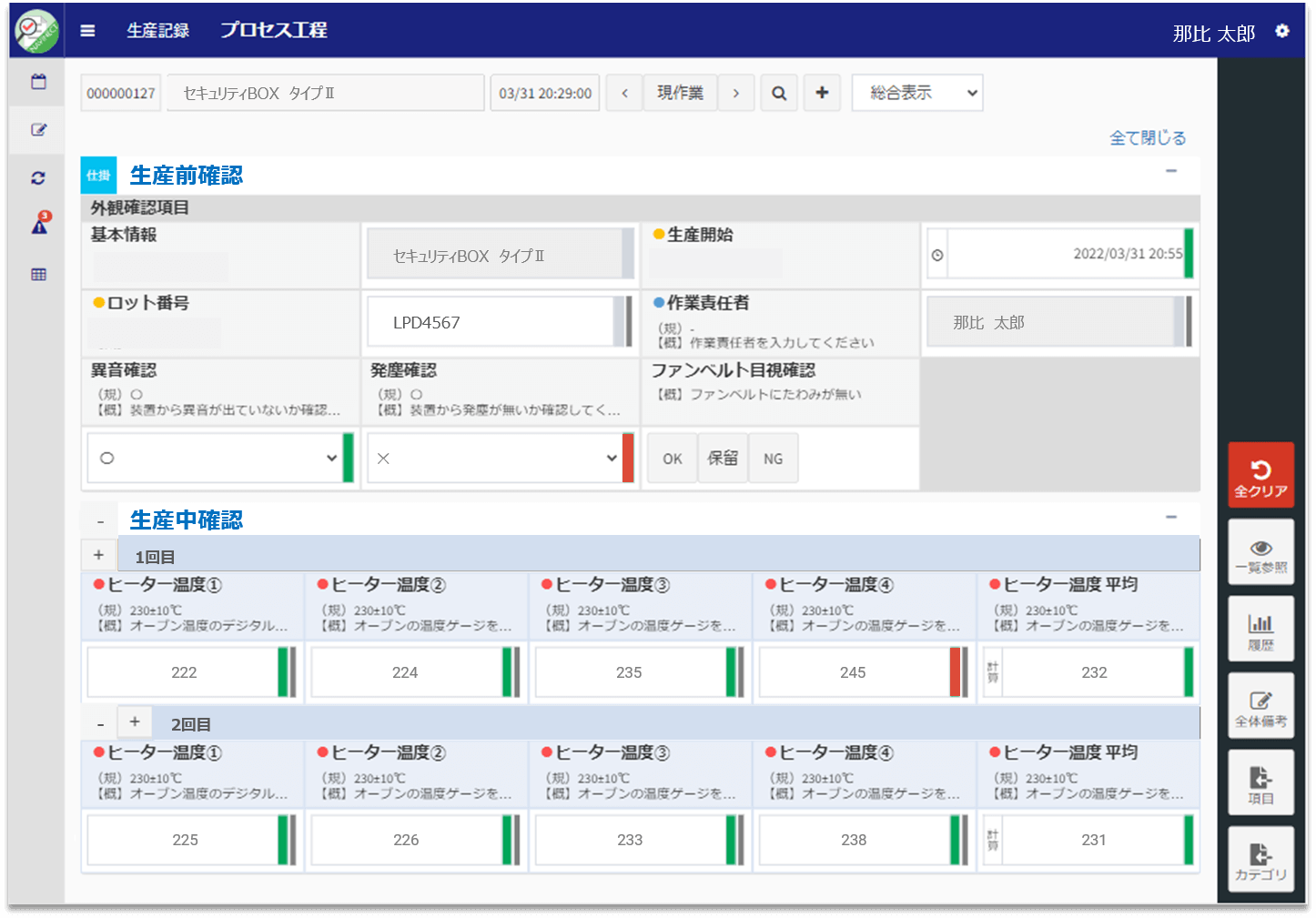

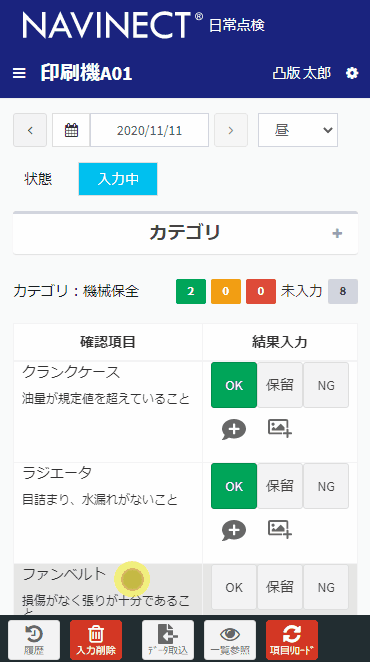

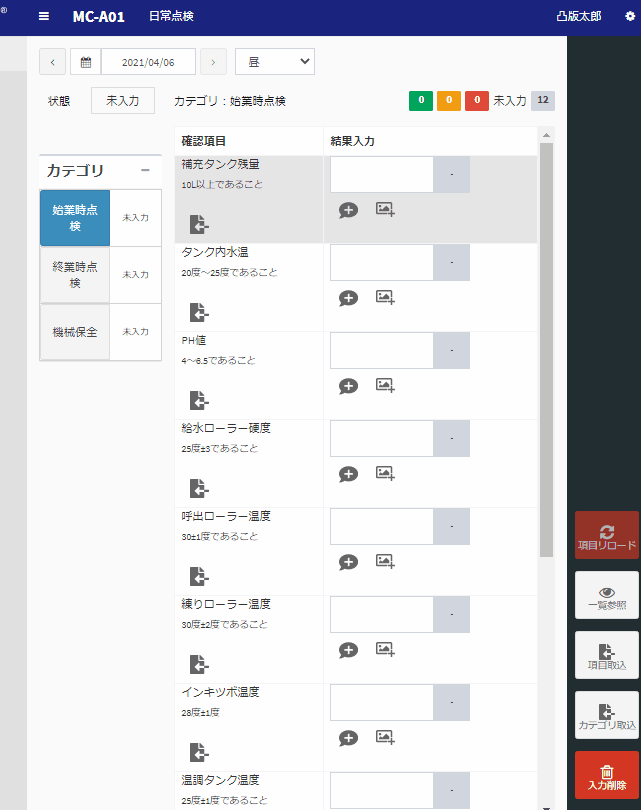

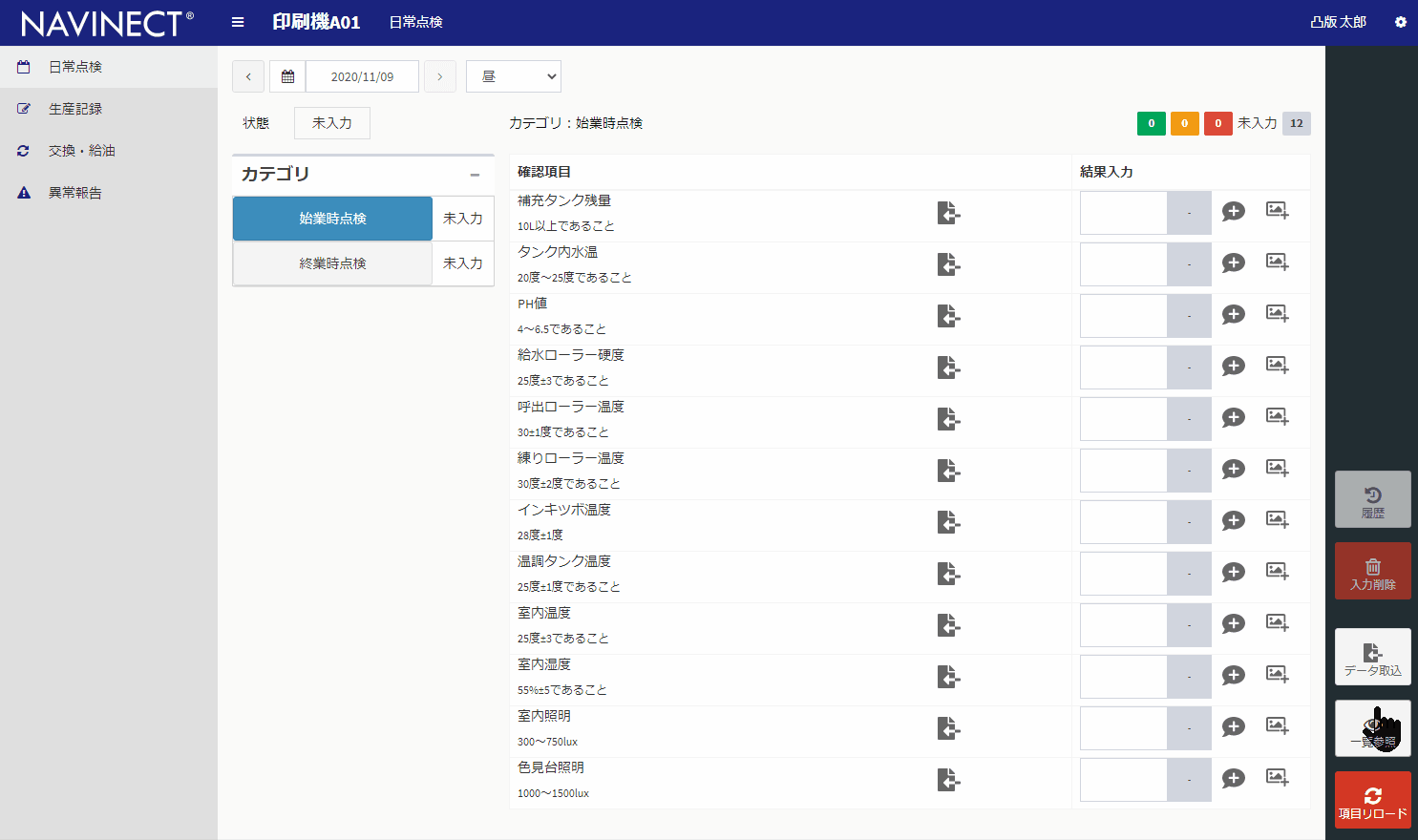

点検や確認の結果を、アプリケーションに入力していきます。直感的な操作で入力でき、記録結果のOK/NGの判定もカラーでわかりやすく表示。非熟練者であってもスピーディーに間違えることなく作業を行う事が可能です。

ビューモードの切り替え

-

POINT

1 -

業務別入力とデータ活用を重視したアプリケーション

製造現場の業務は多岐にわたります。日常的な点検作業から、交換給油などの保全業務まで、業務に合わせた入力が可能です。また、入力したデータをすぐに見える化や分析に使えるよう、階層別にデータ管理を行います。

各業務それぞれのシーンに合わせた入力機能を提供します

-

POINT

2 -

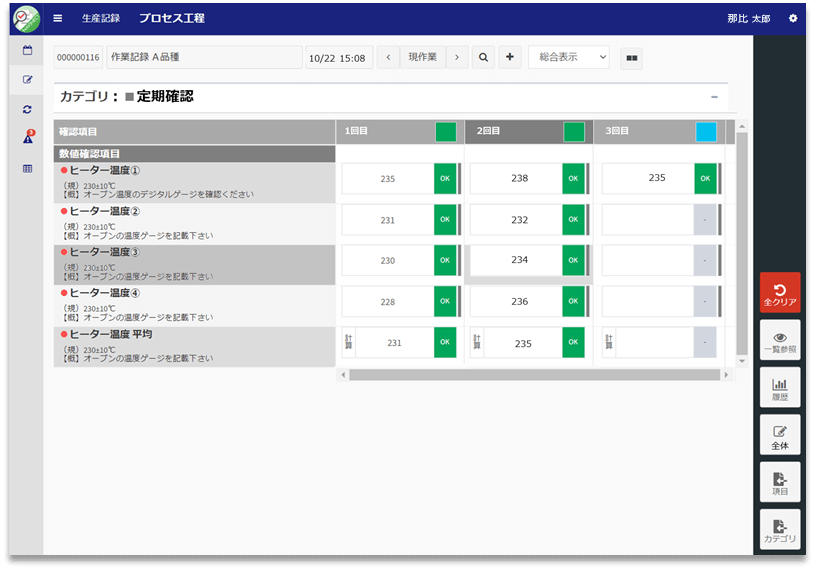

スピーディ、多様な入力が可能

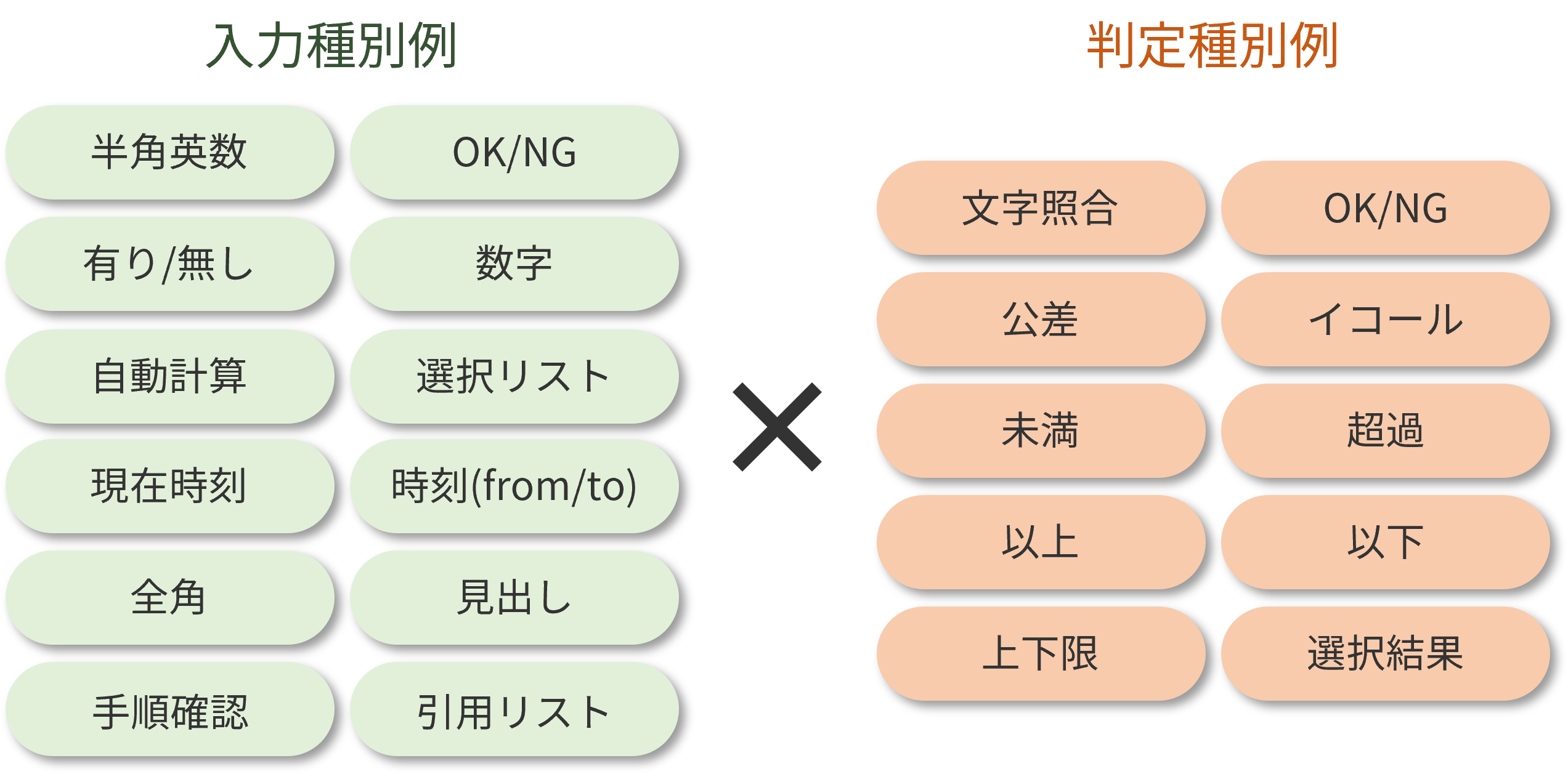

文字入力、数字入力、電卓入力、リスト選択はじめ、さまざまな入力形式を装備しています。

数字による判定はもちろん、文字列一致など、かゆいところに手が届く多様な判定機能や項目間の自動計算など、「工程管理」サービスならではのユニークな機能も充実しています。

-

POINT

3 -

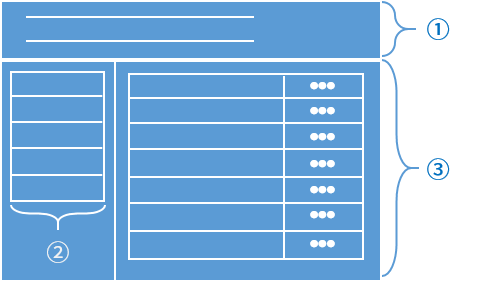

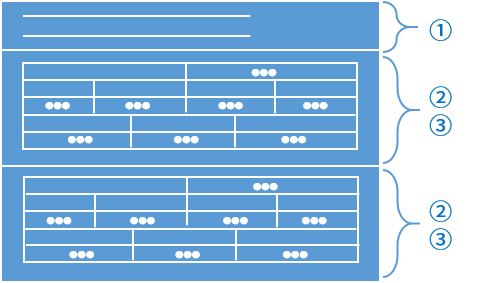

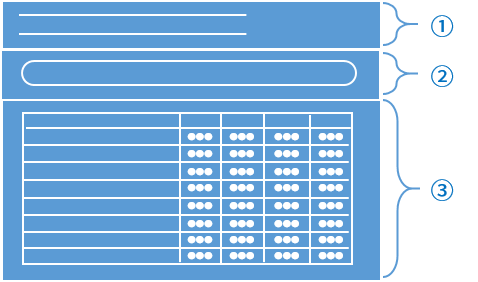

3種類のレイアウトが、効率的な入力を実現します!

デジタル化する以上は、入力作業が便利にならなくては意味がありません。とはいえ、これまでの紙の帳票からの脱却も容易ではありません。運用に合わせた3種類のレイアウトを使い分ける事で、従来の記録形態のイメージを残しつつ、デジタルならではの恩恵を得られる仕組みを実現します。

1. フレームビュー(標準)

視覚的にわかりやすく、スピーディな入力と多くの利便機能を使えます!

①作業/直 情報 ②カテゴリ ③確認項目

2. レイアウトビュー

デザイン的に配置されるため、紙帳票に近い感覚で入力可能です!

①作業/直 情報 ②カテゴリ ③確認項目

3. マトリクスビュー

同じデータの繰り返し入力や、測定入力に適したレイアウトです!

①作業/直 情報 ②カテゴリ ③確認項目

-

POINT

4 -

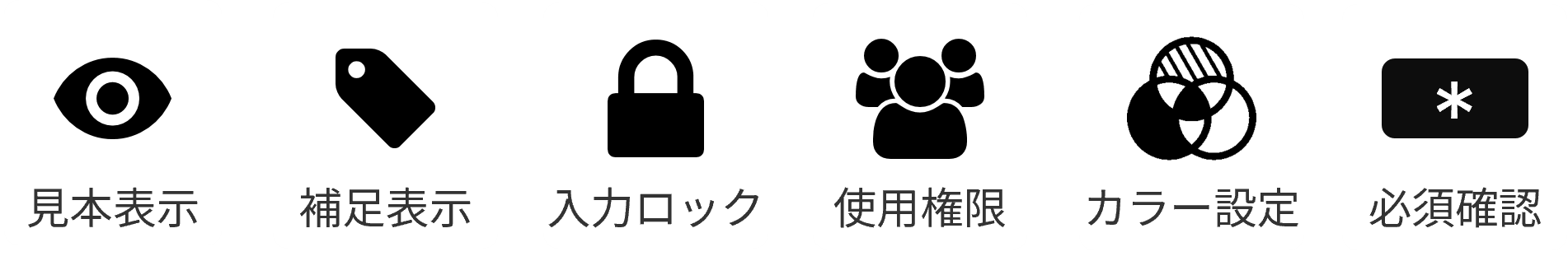

多くの支援機能が、現場のデジタル化を推進します!

ペーパーレス化によるデジタル化の恩恵は、大きく2つあります。1つ目は、デジタルならではのユーザインタフェースや装置情報を活用し、スピーディな記録が行える事です。そして2つ目は、「スペースが少ない」「書類が多くなる」といった原因から、紙帳票では提供できなかった確認情報を、数多く提供できることです。

入力機能

出力機能

運用機能

外部連携

※外部連携は別途カスタマイズが必要な場合があります

-

POINT

5 -

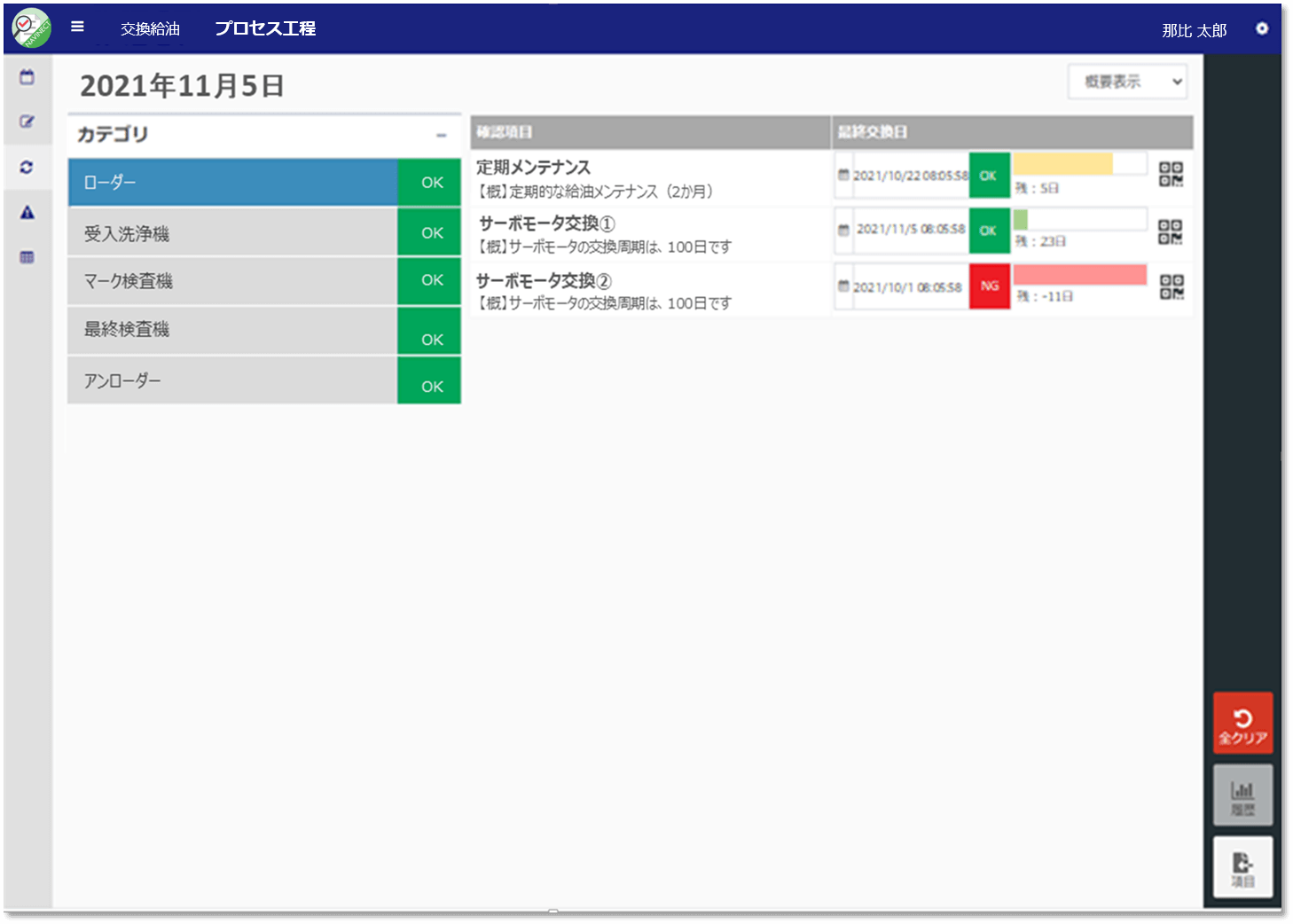

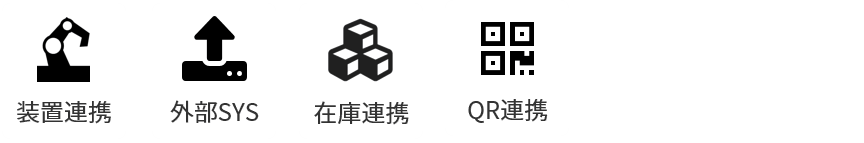

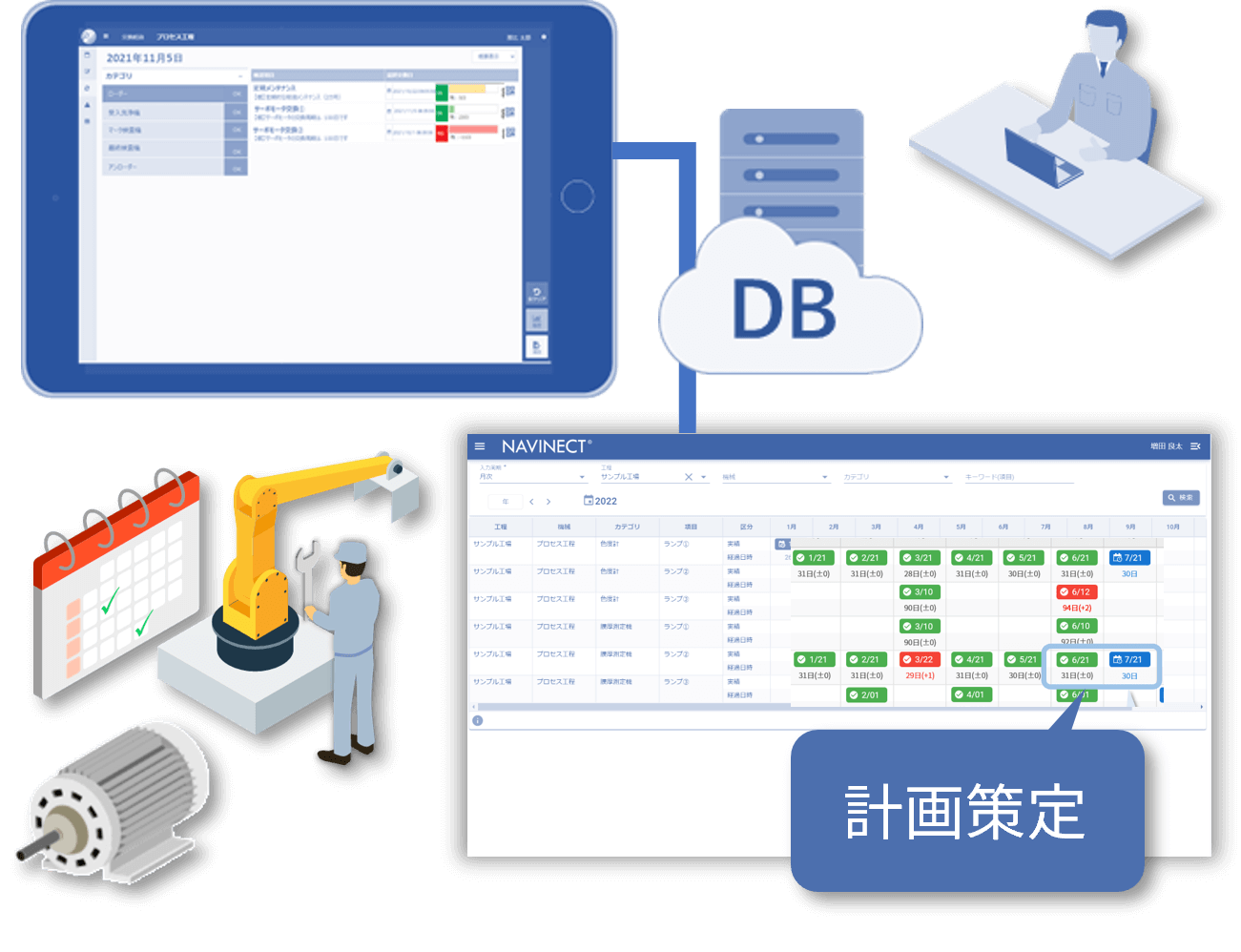

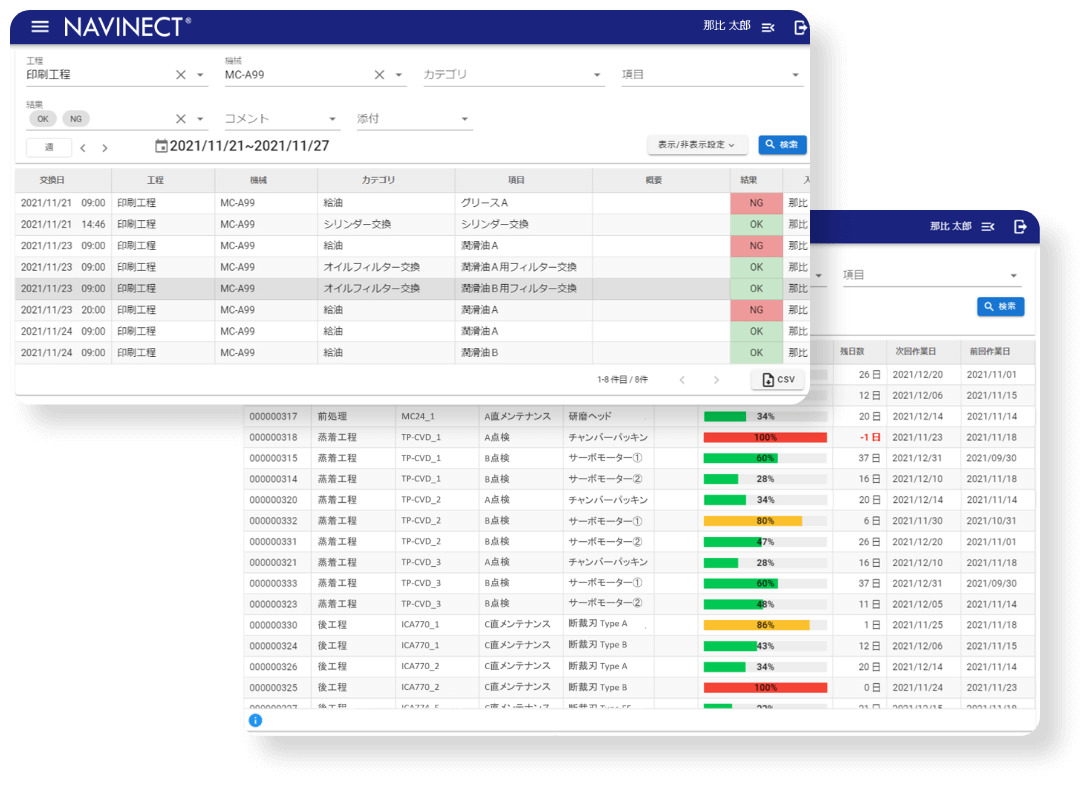

メンテナンス / 交換給油情報のデジタル化で期限管理を適切に

交換給油機能では、予防保全に重要となる交換給油、メンテナンス、機器校正作業などの予定と実績登録をデジタル化します。デジタル化により予定や期限が明確に示され、各種作業忘れを防止します。また、「在庫管理」サービスと連携することで、交換する消耗品の個体管理も行うことが可能です。更に、装置と連携することで、より精度の高い交換給油タイミングの取得も可能です。

登録・状況確認画面

登録・状況確認画面

※「参照・集計レポート」内

-

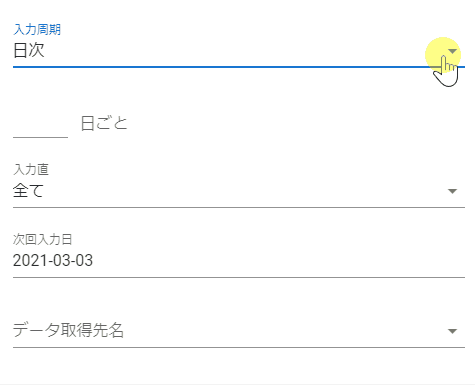

1交換頻度設定

メンテナンス、機器校正、消耗品交換などの頻度設定が可能です。

①日次・・・〇〇日ごと

②週次・・・〇〇週ごと〇〇曜日

③月次・・・〇〇ヶ月ごと〇日

④時間・・・〇〇時間ごと -

2資材情報連携

在庫管理サービスと連動し、在庫リストからの交換資材の登録が可能です。

-

3メンテナンス履歴

詳細な保全履歴の記録が可能です。

-

POINT

6 -

発生した異常内容も、カンタン登録・わかりやすく表示

現場で発生した異常内容は、ボタン操作により簡単に登録ができます。登録された内容は一覧でわかりやすく表示され、メモや写真などの追加登録も可能です。体系的に異常内容を記録しておくことで集計や分析も容易になり、蓄積されたデータは現場改善の施策立案に役立てることが可能です。

異常報告画面

登録された異常報告内容が表示されます。新規登録もここから行うことができます。

-

POINT

7 -

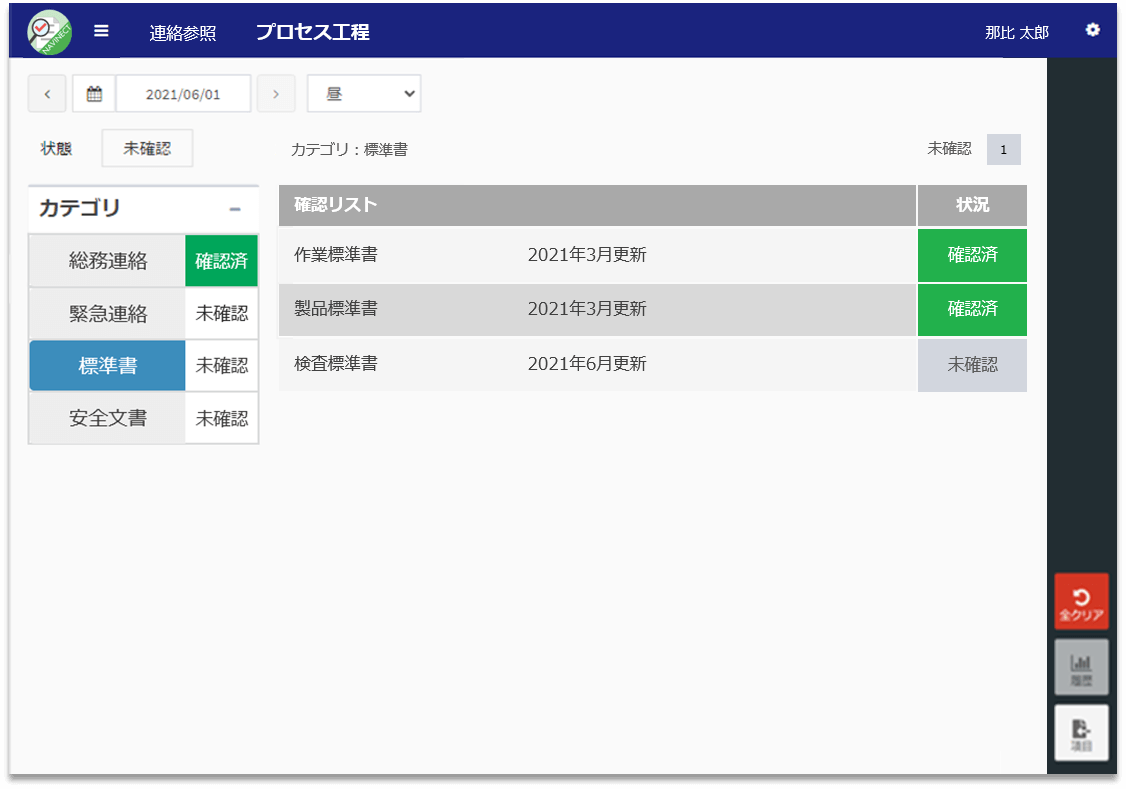

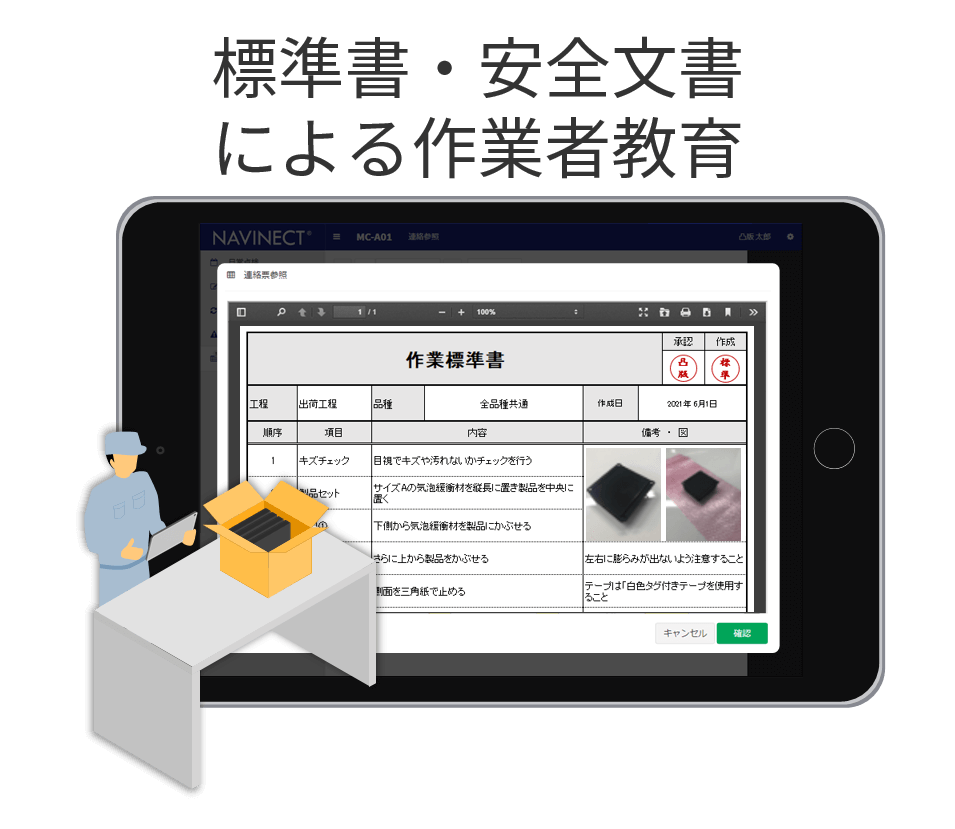

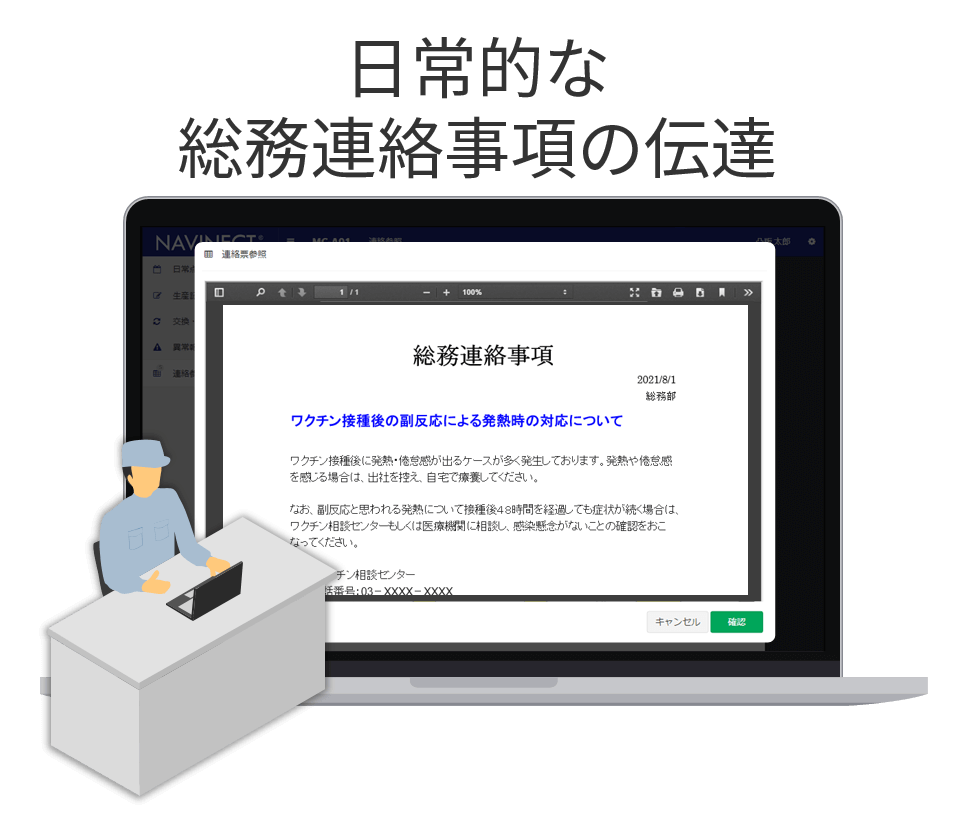

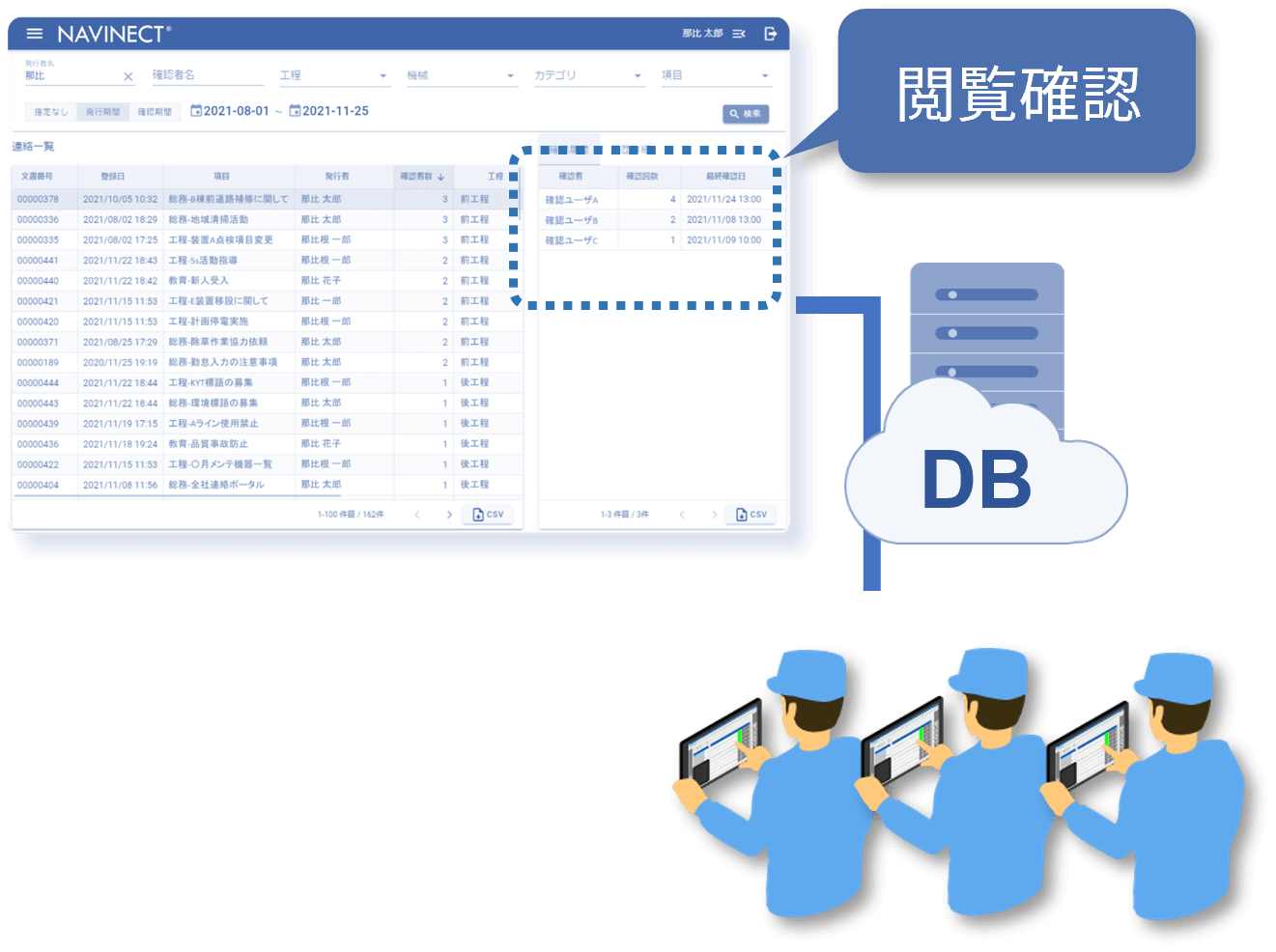

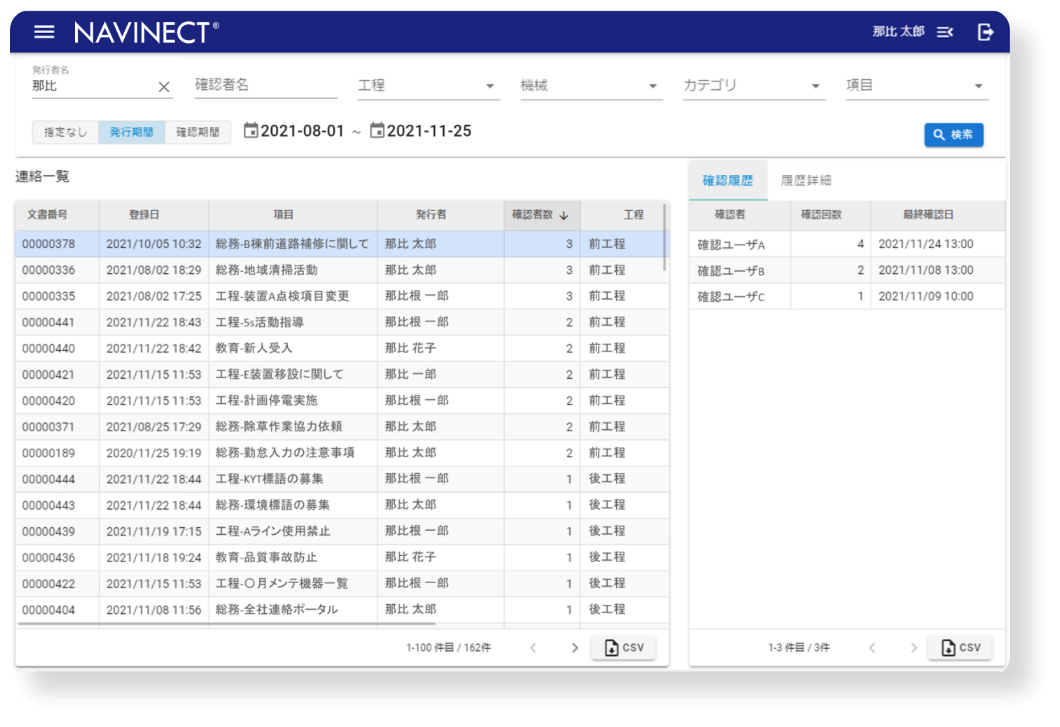

周知をより確実に、タイムリーにする「連絡参照」機能

連絡参照(作業教育)機能では必要な情報をタイムリーに受発信でき、PC・スマホ・タブレットでいつでもどこでも情報連携が可能です。作業者は自分が確認していない文書の有無が一目でわかるため、確認漏れを防止し、現場への情報の周知がより確実になります。昨今ますます見逃せない、総務連絡・緊急連絡事項などの周知にも活用可能です。

-

-

▼

-

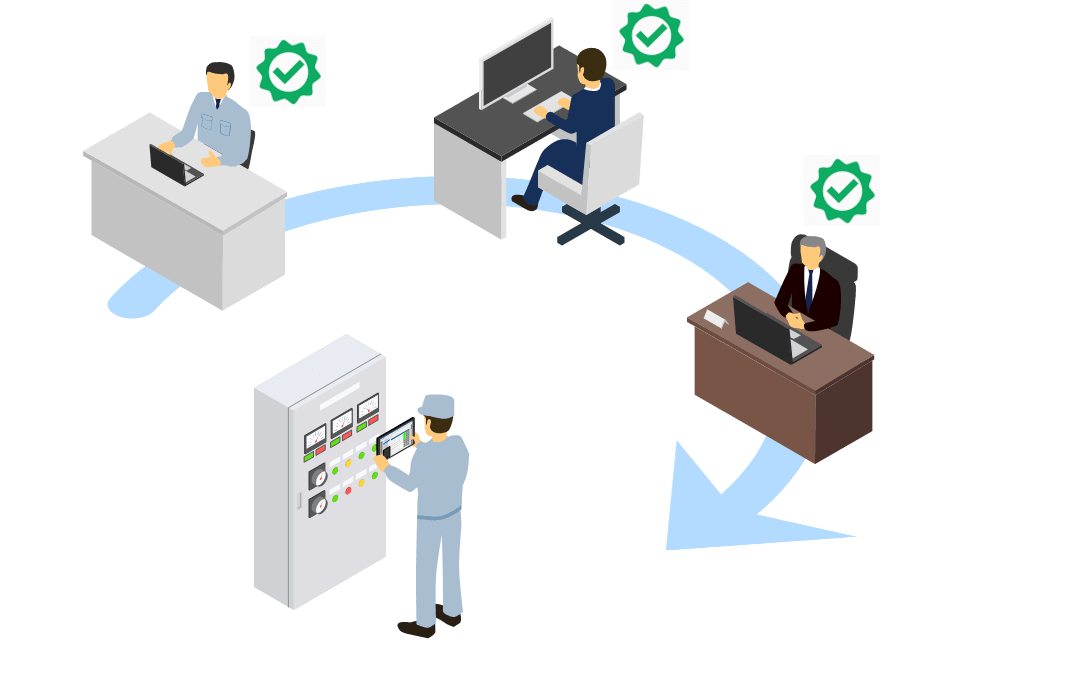

STEP

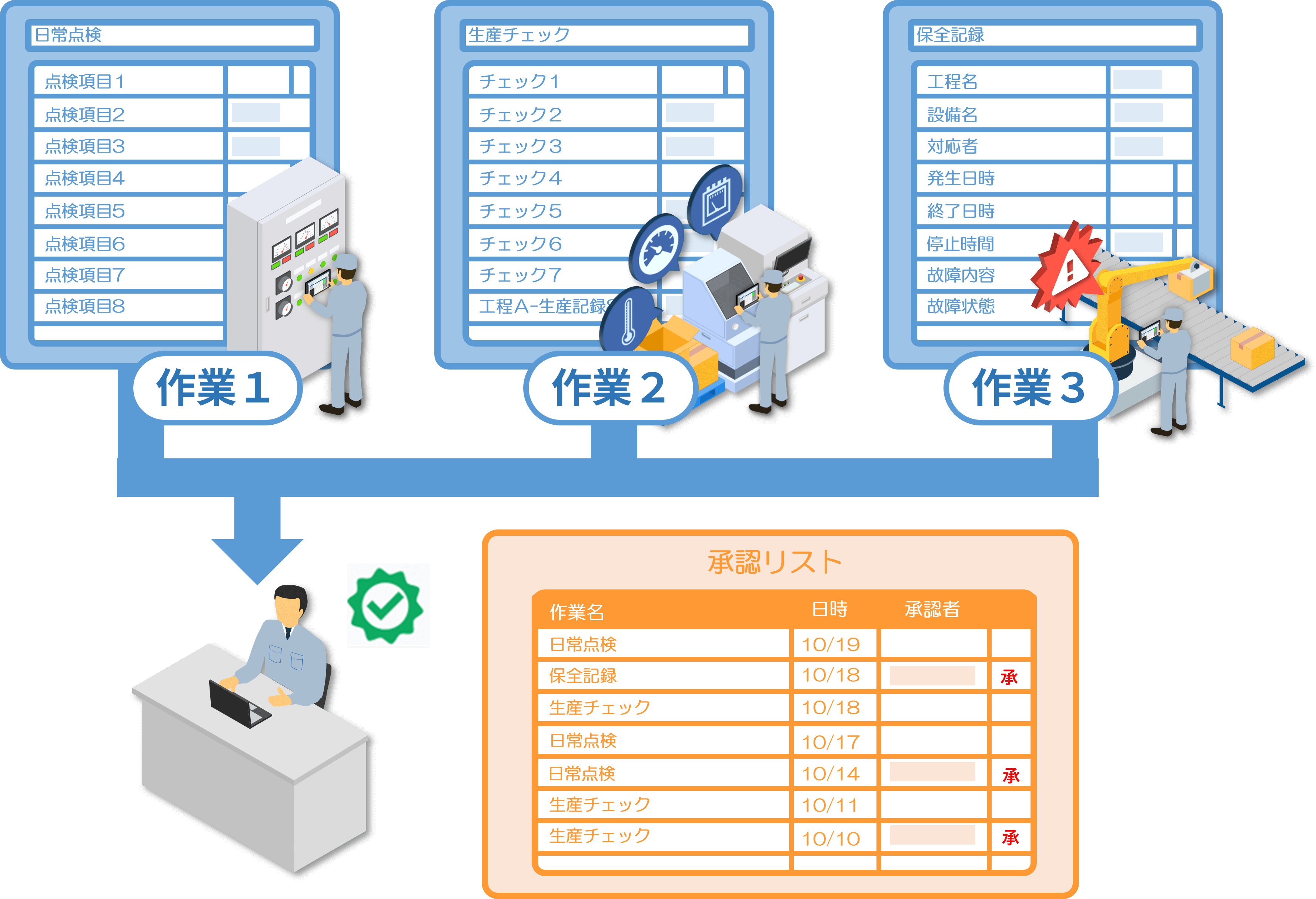

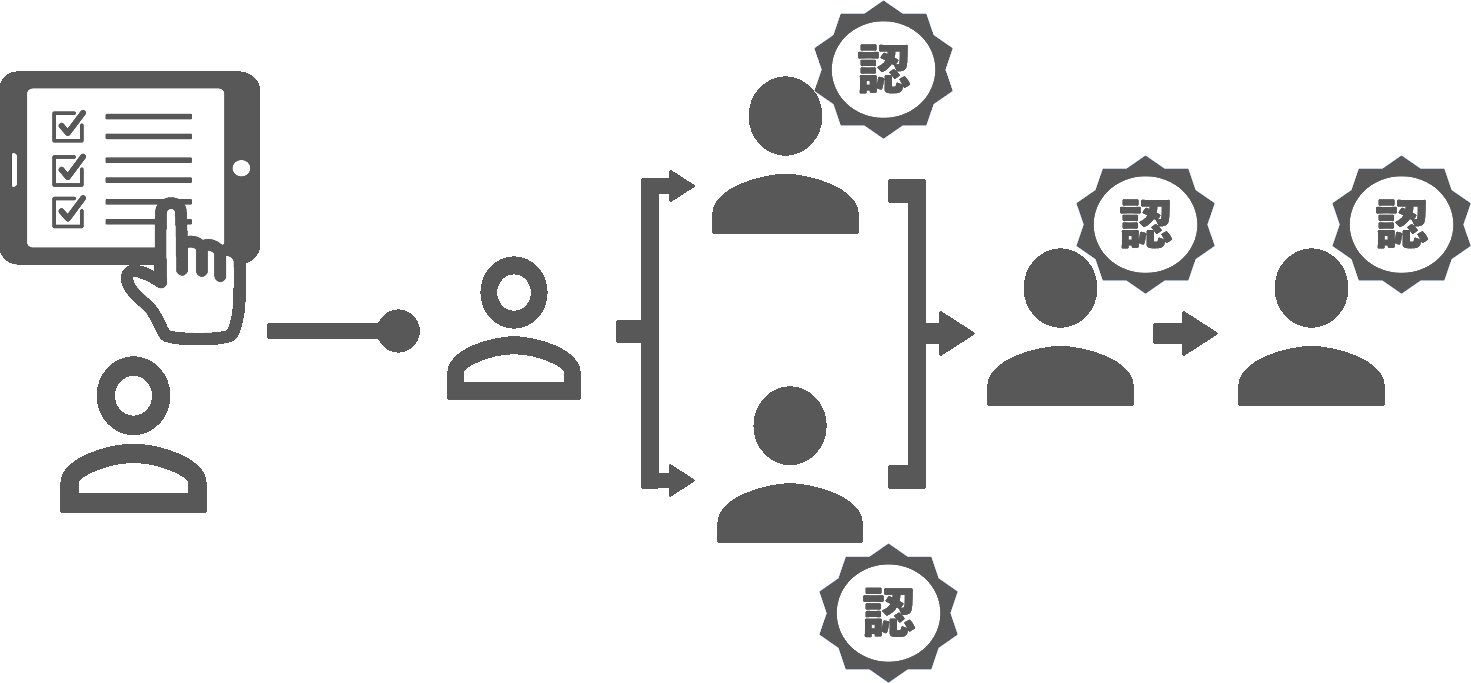

03承認

作業者が入力した点検結果は、社内・在宅問わず、どこからでも管理者が確認可能です。内容に問題がなければ、そのままオンライン上で承認します。

内容や組織に応じた3つの承認手段

点検結果や生産の記録、不具合の報告のような重要な情報を適切に管理するには、「承認」のステップが欠かせません。NAVINECTでは主に3種類の承認手段を持ち、内容や組織に応じた使い分け・組み合わせをすることで柔軟かつ厳密な運用が可能です。もちろん全てペーパーレスで完結します。

-

監督者が簡易的な承認を行いたい

現場承認:カテゴリロック承認

点検を行ったその場で監督者や職制が行う簡易承認です。段取り完了確認や工程ごとの確認帳票に活用します。結果・記録の入力画面上で承認を行います。工程間をまたがるロットカードの運用に有効です。

-

管理者が承認を行いたい

管理承認:単一承認

現場管理者が、作成された様々な帳票を承認する機能です。作業日報、保全報告、日常点検方向など、多くの帳票をまとめて承認する事が可能です。サービス内の「承認管理」アプリで承認を行います。

-

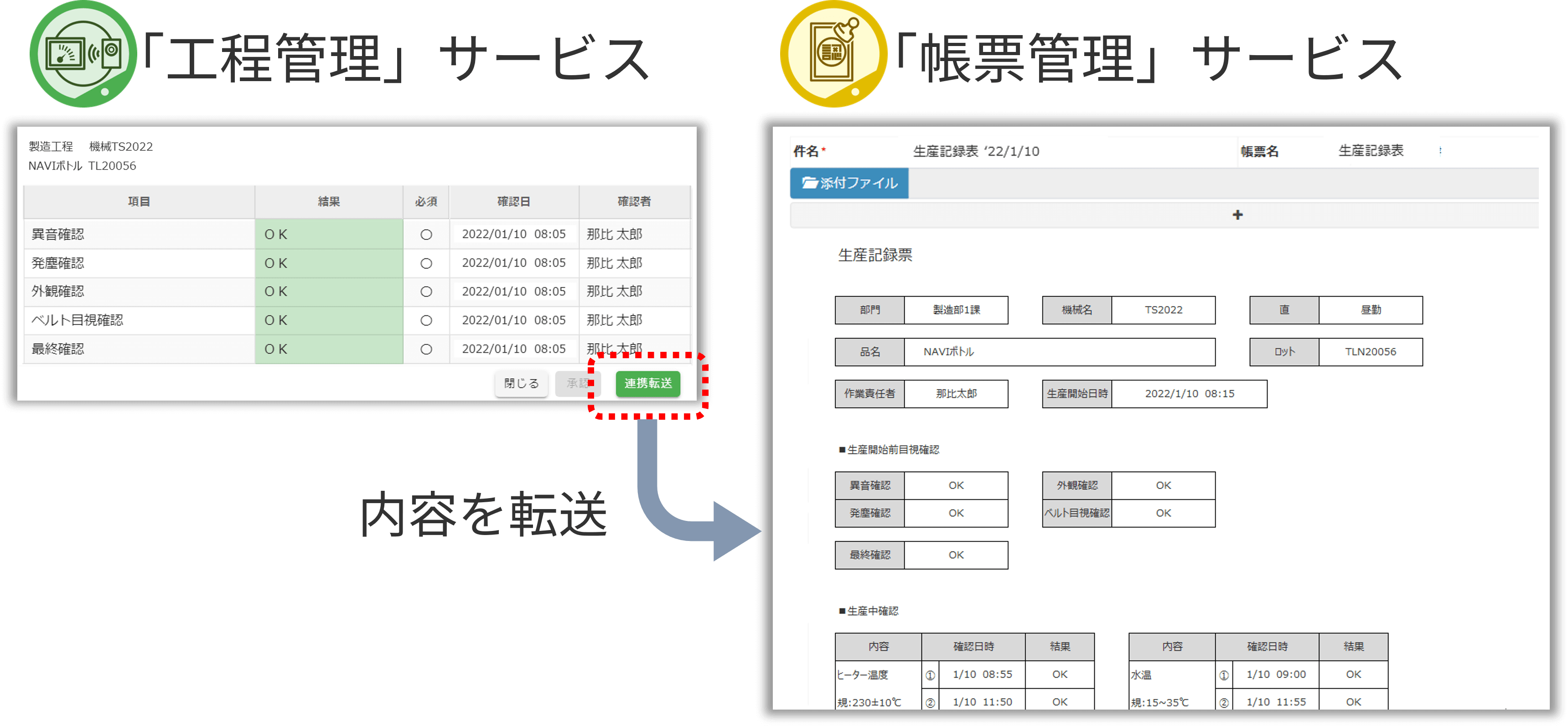

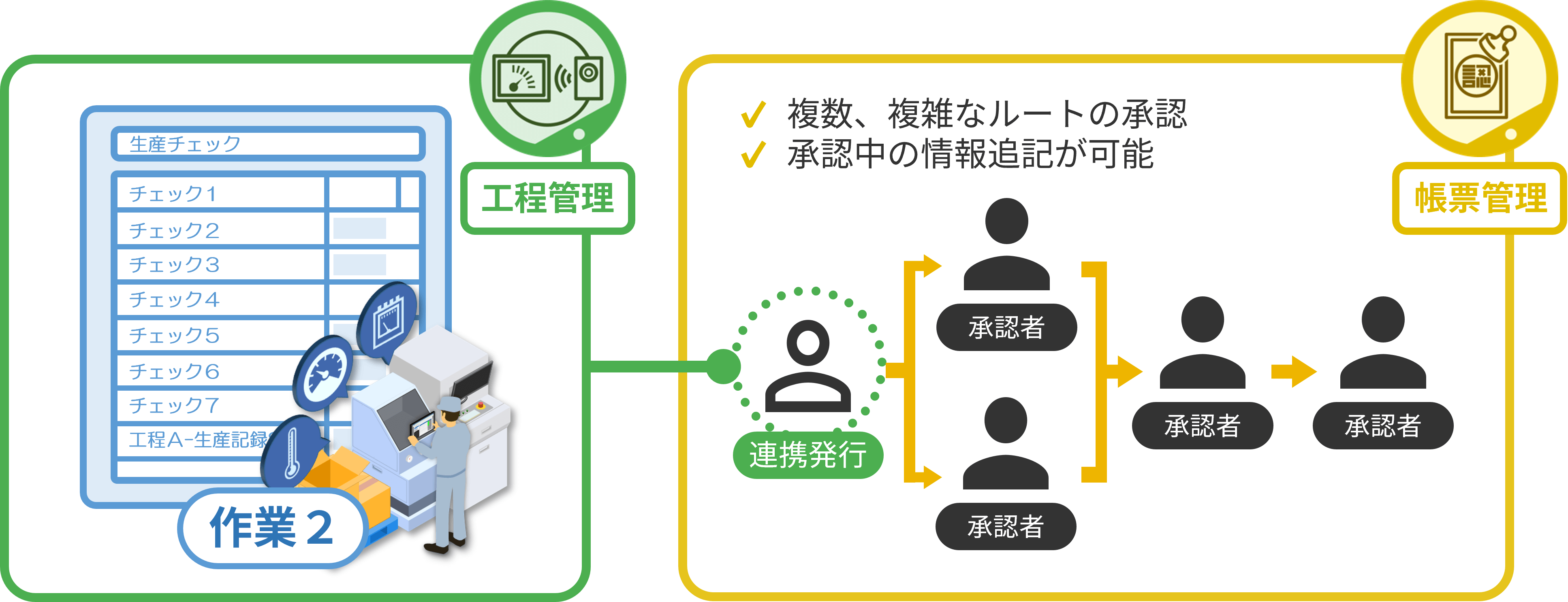

複数の関係者・関係部門をまたがる承認を行いたい

回覧承認:「帳票管理」サービスによる承認

自部門以外の関係者にもまたがる内容の回覧や複雑な承認を、「帳票管理」サービスと連携して行います。多くの部門が関わる重要な承認に向いています。

「帳票管理」サービスを詳しく知る

-

-

「工程管理」サービスのさらなる活用 Further utilization

概要を知る

機能を知る

「参照・集計レポート」

を知る

DXを知る

活用アイデア Ideas for Utilization

作業名をキー検索

する事で、

生産進捗を即時に

把握可能です!

作業日報の記録状況から

生産進捗状況を確認

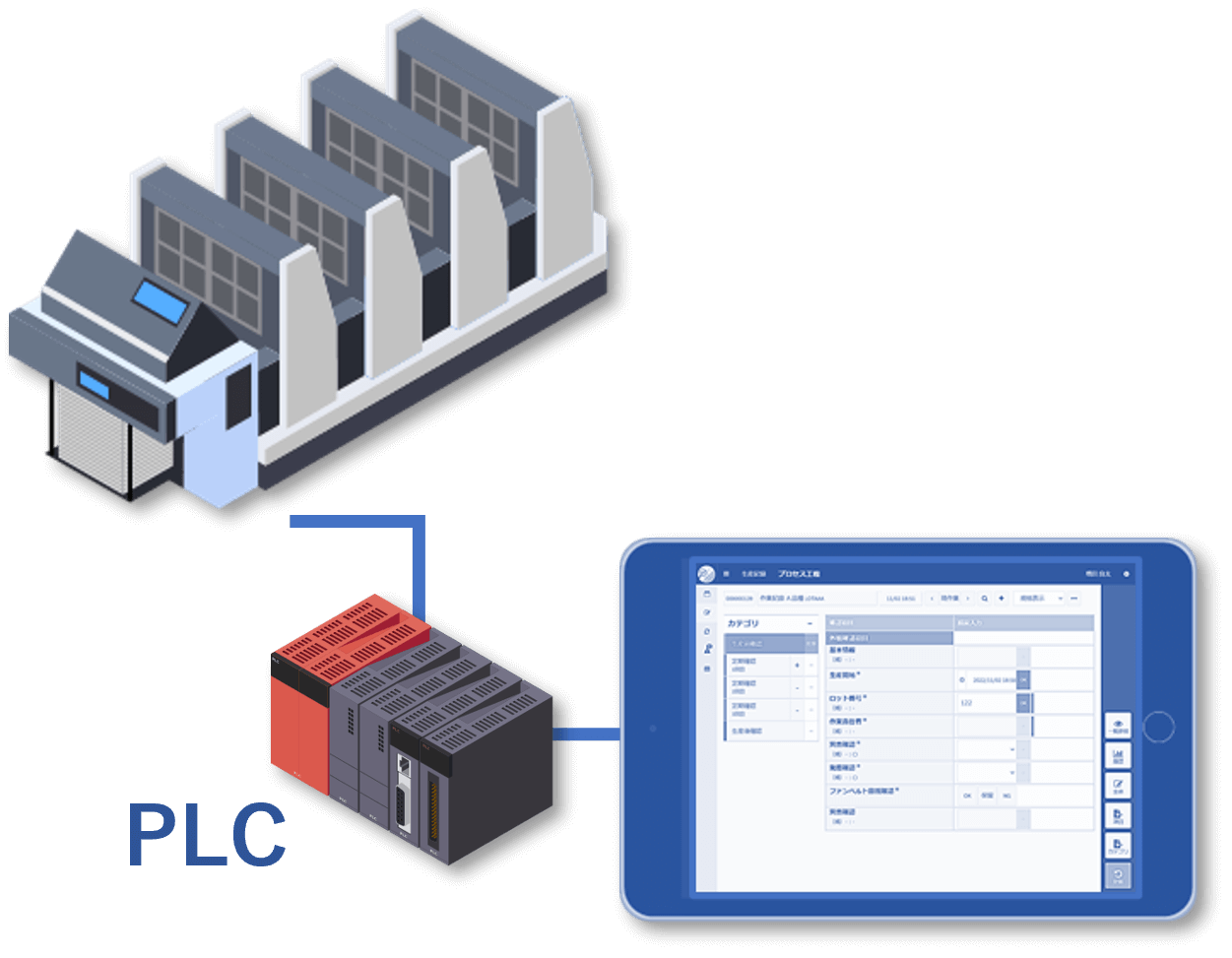

装置に設置する

PLCを経由して、

点検や品質確認

記録を自動化!

装置データをワンタッチ収集

生産記録・点検作業を高速化

クレーム発生時の

スピーディな過去情報探索

連絡や指示内容が

製造現場の

全メンバーに伝わって

いるか確認したい

連絡・指示動画の

既読確認管理

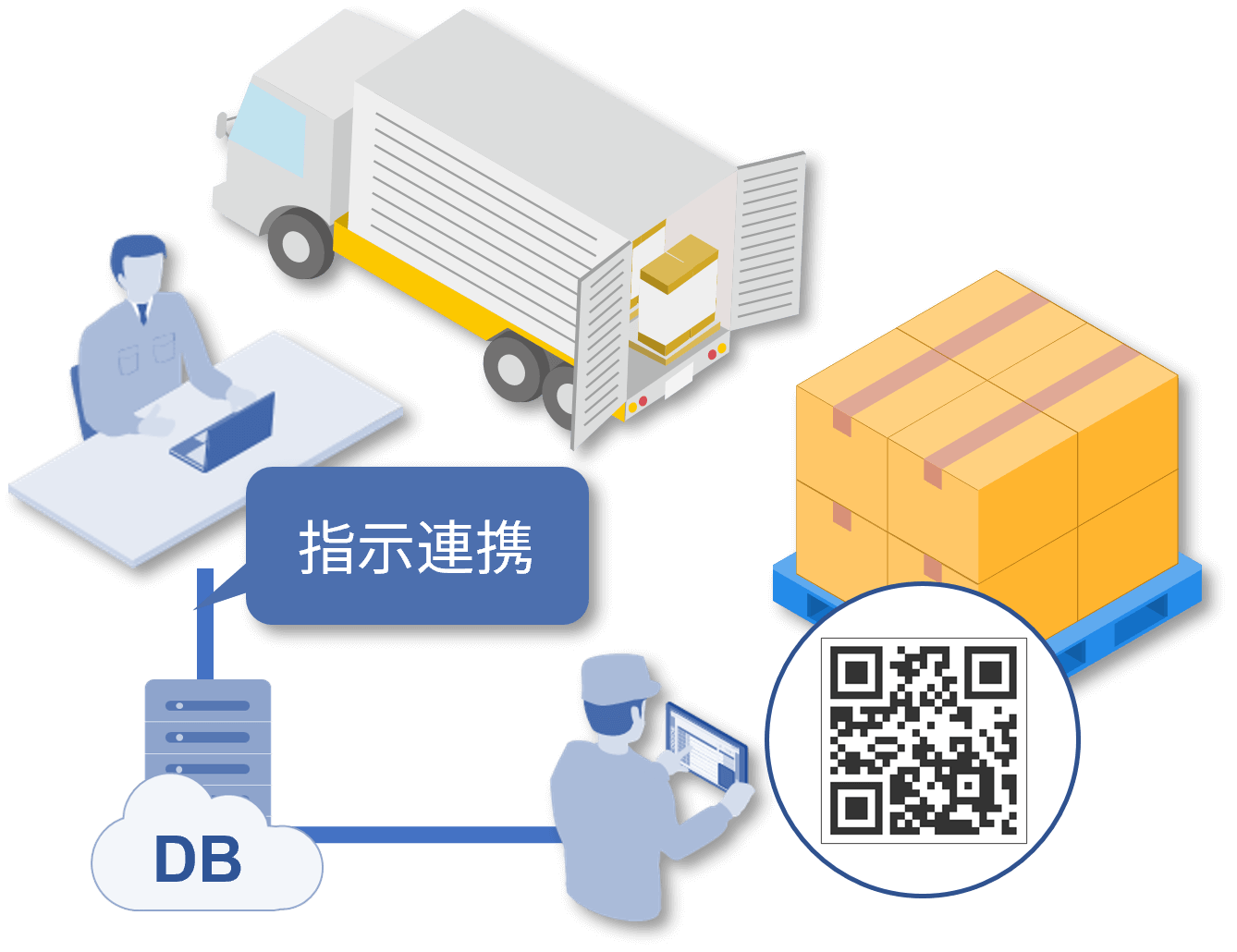

製品のQRコードを用いた

出荷承認による誤出荷防止

交換周期・保全周期管理による

作業漏れトラブルの防止

検査・測定記録のデジタル化による

調査・集計時間の短縮

作業日報の作成・承認

移動のムダを削減

生産・検査時の照合内容

画像化による確認ミス防止

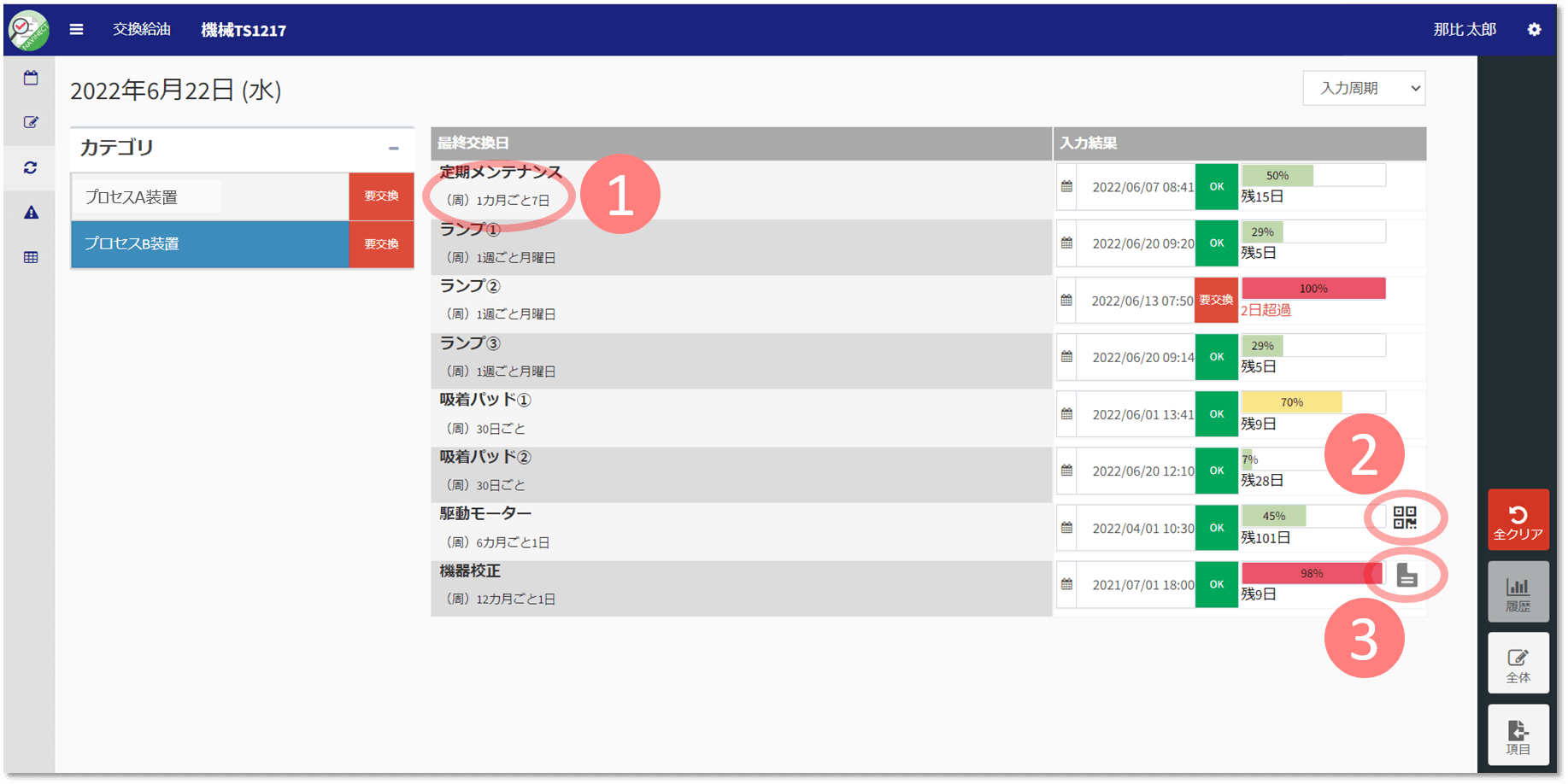

機能トピック Useful functions

-

マルチデバイス

端末にあわせて画面が最適化されます。運用スタイルにあわせ、快適に利用が可能です。

-

写真撮影・編集

点検項目ごとに撮影した写真を保存するたけでなく、コメントなども追加することが可能です。

-

過去参照・コピー

過去に記録した点検項目や帳票を参照・コピーして運用することが可能です。

-

サンプル・手順確認

製品のサンプル画像や、手順情報を確認する事ができます。確認履歴を残すことも可能です。

-

設備台帳記録機能

設備の導入年月日・購入金額・保険の有無など、資産管理上の情報と紐付けて管理することが可能です。

-

カテゴリ追加機能

生産時の記録・測定時など、入力回数が読めない点検項目を、グループ単位で追加が可能です。

-

インターロック機能

点検項目/カテゴリ単位の入力制限、帳票の発行制限など様々なミスロス防止設定が可能です。

-

作業管理・読込

予定作業を事前に設定、生産時に必要な基本情報を読み込むことで、作業の効率化を可能にします。

-

利用権限設定

工程ごとに、入力/承認/閲覧など、利用者の権限を設定することが可能です。

-

異常報告機能

不良発生や設備停止などのロス分類を登録をし、素早いロス分析による品質安定化を支援します。

-

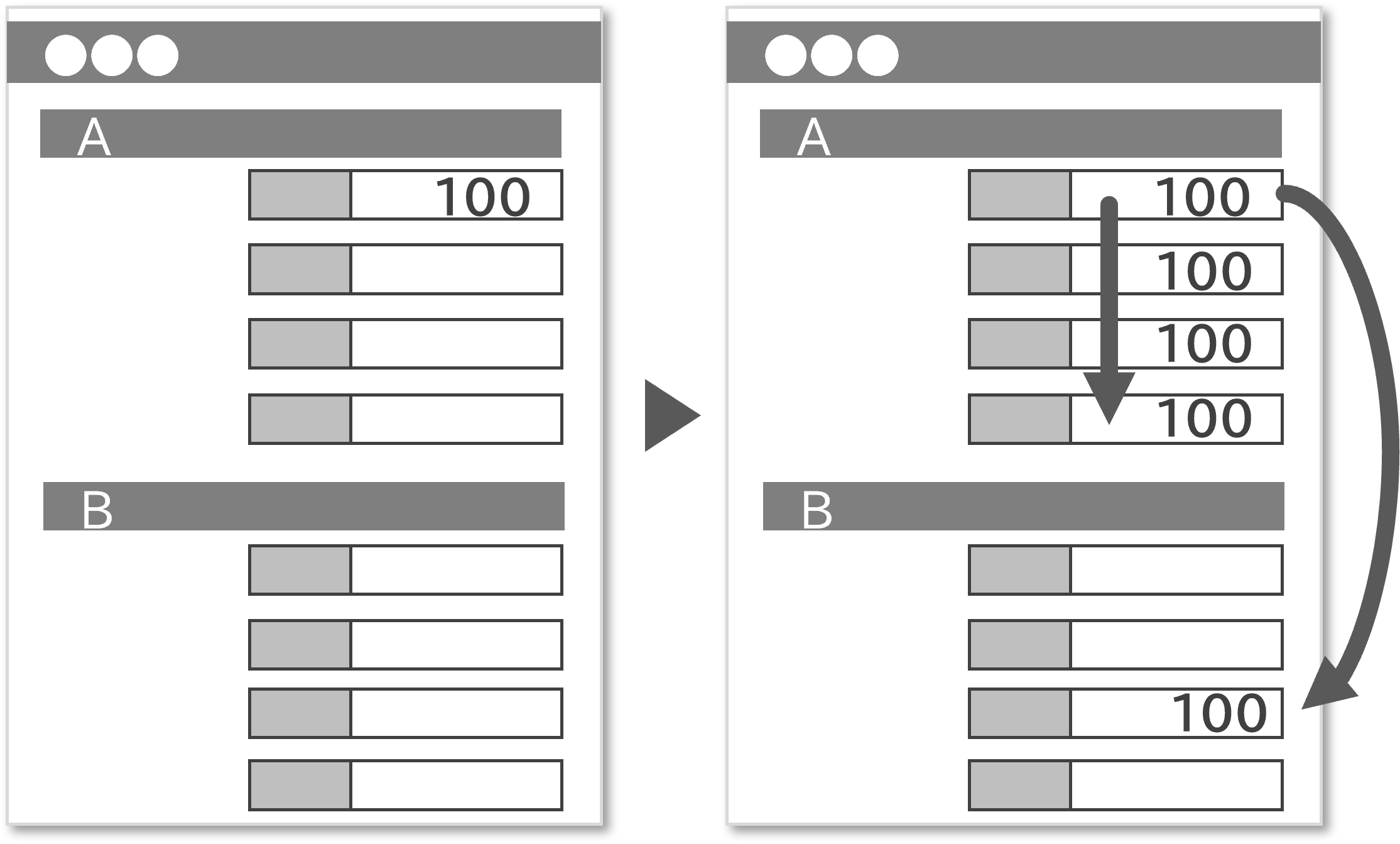

一括同値入力機能

一括入力設定をすることで、同じ値を複数回入力する手間を削減します。

-

各種計算機能

基本的な四則演算はもちろん、表計算ソフトのような関数を設定、各項目からの引用計算も可能です。

続きを見る

-

Excelインポート機能

既存で運用されている帳票などがExcel形式の場合、インポート機能で項目の取り込みが可能です。

-

規格判定機能

点検や確認の結果を、予め設定した数値の公差や以上・以下でOK/NGの自動判定をすることが可能です。

-

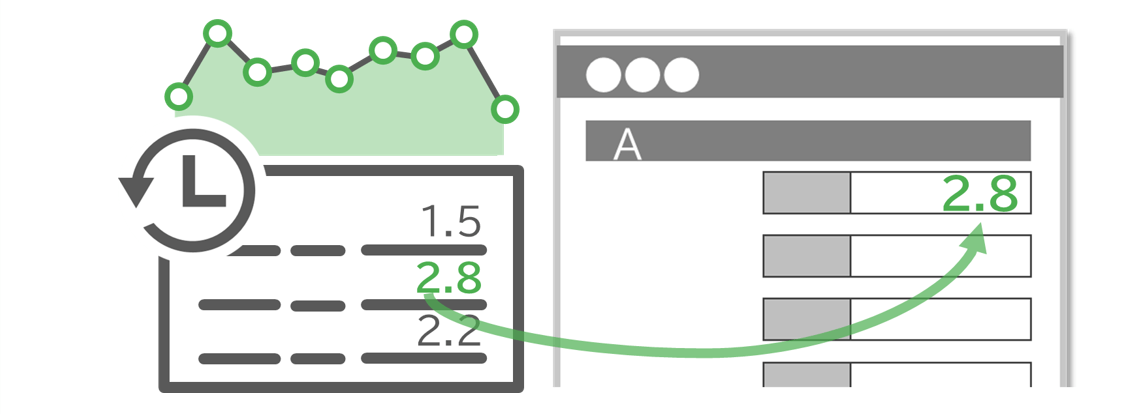

履歴引用機能

過去の入力実績を参照、引用して各項目に入力が可能です。ミスの低減や入力規則の統一に寄与します。

-

複数帳票制御

帳票間データの引用・転記を設定することで、情報を引継ぐ帳票や複数帳票の統合を実現します。

-

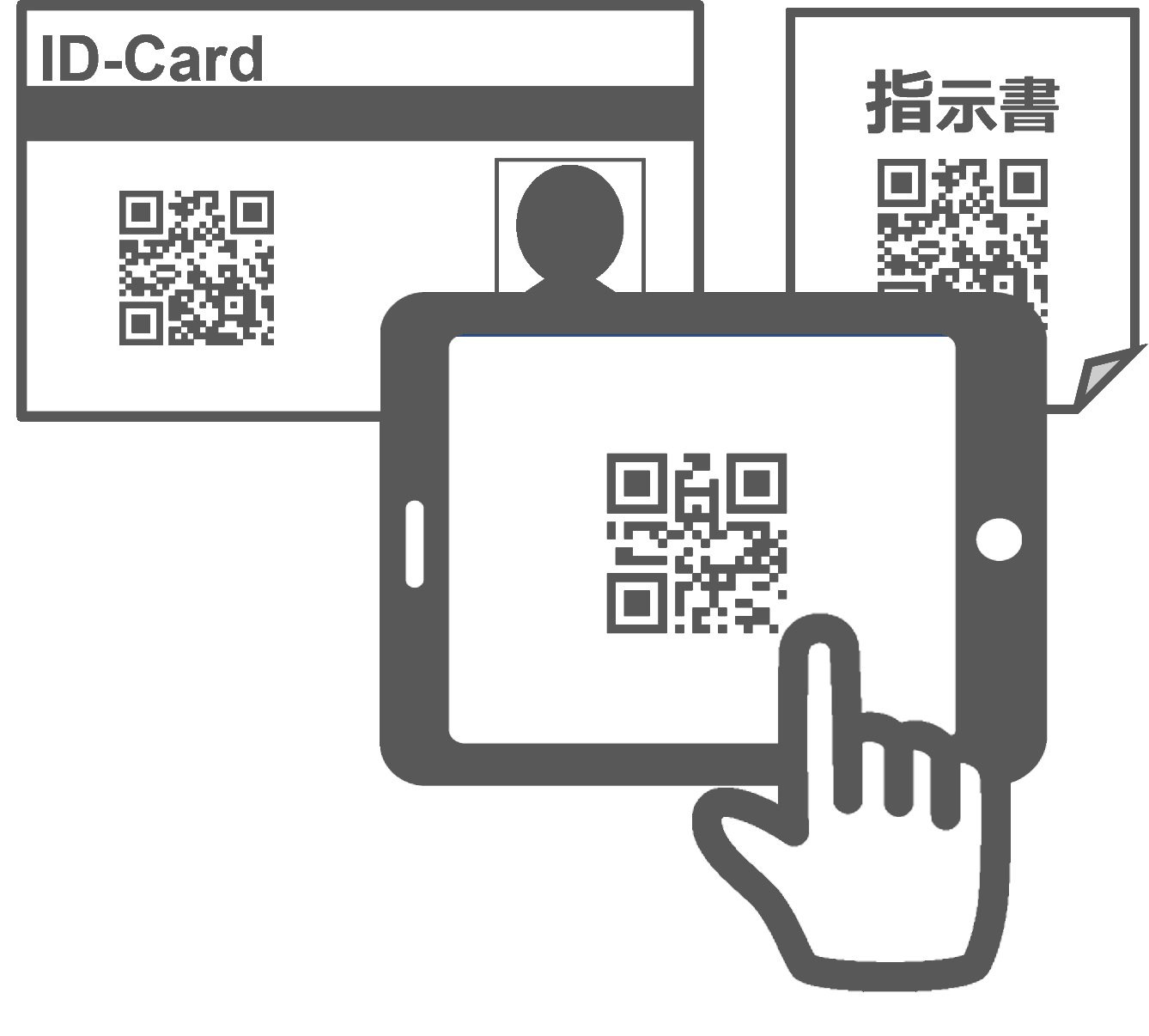

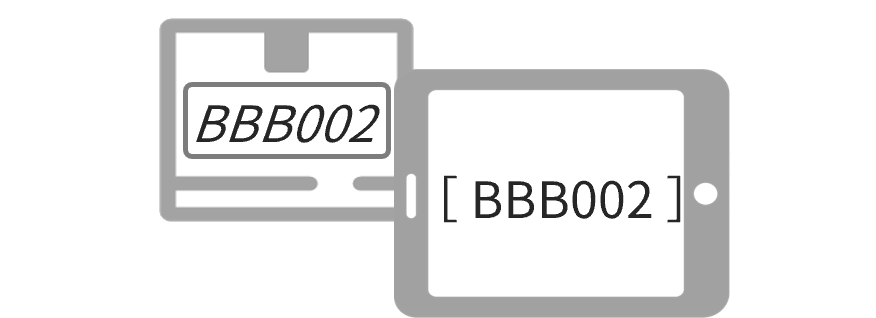

QRコード制御

QRコードを利用して、作業読込、工程・機械切替、利用者切替などをワンタッチで行えます。

-

参照・集計レポート

「参照・集計レポート」を利用することで、記録を始めたその日から、高度なデータ活用が可能です。

-

在庫管理連携

「在庫管理」と連携することで、資材の利用/出荷履歴などモノ動きも含めた運用が可能です。

-

帳票管理連携

「帳票管理」と連携することで、より詳細かつ柔軟な承認ワークフロー運営が可能です。

-

装置連携

DockGatorを経由して、装置の情報をワンタッチで取得することが可能です。

-

外部システム連携

DockGatorを経由して、ERPなどの外部システムの情報をワンタッチで取得することが可能です。

-

項目の集約/細分

「リストボックス」機能を使い、多工程に関連する共通項目を集約、関連付けた入力管理が可能です。

-

履歴管理機能

各項目への入力、設定変更など「変化点」が生じた際の履歴を保存。行動を振り返ることができます。

-

IoTデータ記録

各種センサー・デバイスのデータを設定間隔で記録し、用意された参照・集計テンプレートを用いて、すぐにデータ活用を始められます。

-

AI-OCR連携

紙の帳票や製品の外箱などに印字された文字情報を読み取り、デジタルデータとして入力が可能です。

機能表 Function of 「Kouteikanri」

| 機能 | 概要 | |

|---|---|---|

| メニュー |

<生産シーンに合わせたさまざまなメニューを具備しています> 日常点検、生産記録、交換給油、工程異常、連絡参照 |

|

| 入力 | 入力方式 |

<多くの記録方式を具備しています> 全角、半角英数、OK/NG、有無、数字、自動計算、選択リスト、日付選択、現在時刻、時刻(from/to)、見出し、手順参照 |

| 規格判定 |

<多くの規格判定が可能です> 文字列一致、選択判定、交差(±)、イコール(=)、上限①(≦)、上限②(<)、下限①(≧)、下限②(>)、 上下限①(≦≦)、上下限②(≦<)、上下限③(<≦)、上下限④(<<) |

|

| 補足情報表示 |

<多くの補足情報表示を行います> 見本画像、概要情報、規格情報、前結果情報、色マーク情報、外部URL情報 |

|

| グルーピング | 工場情報設定 |

<工場の生産記録に必要な各種マスター設定を行えます> 機械情報、工程情報、設備台帳情報、シフト情報、汎用定型文、異常定型文、単位情報、引用情報 |

| グルーピング設定 |

<階層分けをした効率的な生産記録項目の設定が可能です> 作業種別1、作業種別2、カテゴリの3階層のグルーピング機能を持つ事で、品種ごとに微妙に異なる帳票の作成や、全工程で伝達して使うロットカード帳票にも対応。 |

|

| 入力支援 |

<スマートフォン機能や外部データ連携入力が可能です> 画像登録、コメント登録、備考登録、ERP連携(CSV連携)登録、装置データ連携、資材データ連携(在庫管理サービス使用)、署名登録 |

|

| 出力支援 |

<利用用途に合わせた情報出力が可能です> 一覧参照、履歴グラフ参照、CSV出力、Excel出力、設備台帳 |

|

| 承認管理 |

<承認機能を標準装備しています> 作業別承認、カテゴリ別承認、多人数複合承認(「帳票管理」サービス使用) |

|

| 見える化 |

<カスタム、BIツールなしでさまざまな見える化を提供しています> 汎用検索、月次一覧、統計参照、進捗一覧、履歴参照等 |

|

| その他 |

<現場導入を促進するための便利な機能を具備しています> ・表示モード切替:レイアウトビューモード/フレームビューモード/マトリクスビューモード |

|

機能FAQ Function of 「Kouteikanri」

-

標準機能

-

点検結果の一覧はEXCEL帳票に出力することができます。点検項目設定時にEXCELファイルを登録しておくことで、任意のフォーマットに出力することができます。従来の運用で使用していたEXCELフォーマットを継続して活用することができるため、スムーズな運用移行が可能となります。

-

入力周期の設定はできますか?

標準機能

-

点検項目を登録する際、各点検項目ごとに実施周期を設定することができます。

・毎直

・日次:●日ごと (例)2日ごと

・週次:●週ごと●曜日 (例)2週ごと 火曜日

・月次(日付指定):●ヶ月ごと ●日

(例) 毎月 1日

・月次(曜日指定):●ヶ月ごと 第● ●曜日

(例)2ヶ月ごと 第2火曜日

・月次(月末):毎月月末

入力画面では、設定した周期に応じてその日に実施が必要な項目のみ表示されます。(点検結果が入力されなかった場合、設定周期に関係なく翌日以降も表示されます)

-

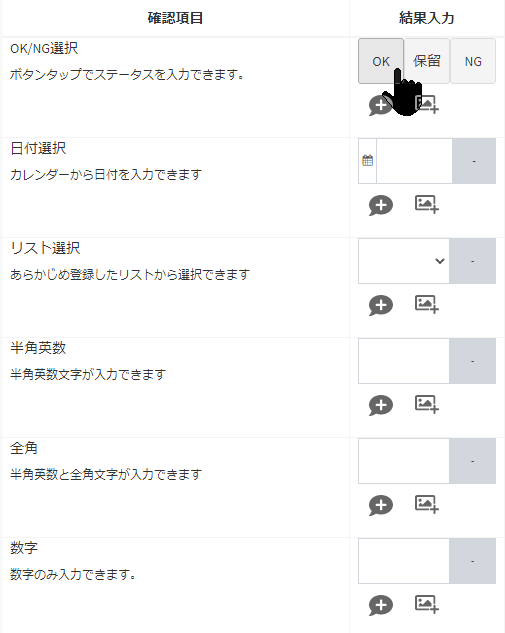

入力方法はどの様な種類がありますか?

標準機能

-

点検項目を登録する際、「入力方式」は「半角英数」「全角」 「数字」 「OK/NG選択」「リスト選択」「日付選択」の中から選択できます。

点検項目に最適な入力方式を設定することで、現場作業者の入力作業の負荷を軽減することが

できます。

-

数値を自動計算して計算結果を入力することはできますか?

標準機能

-

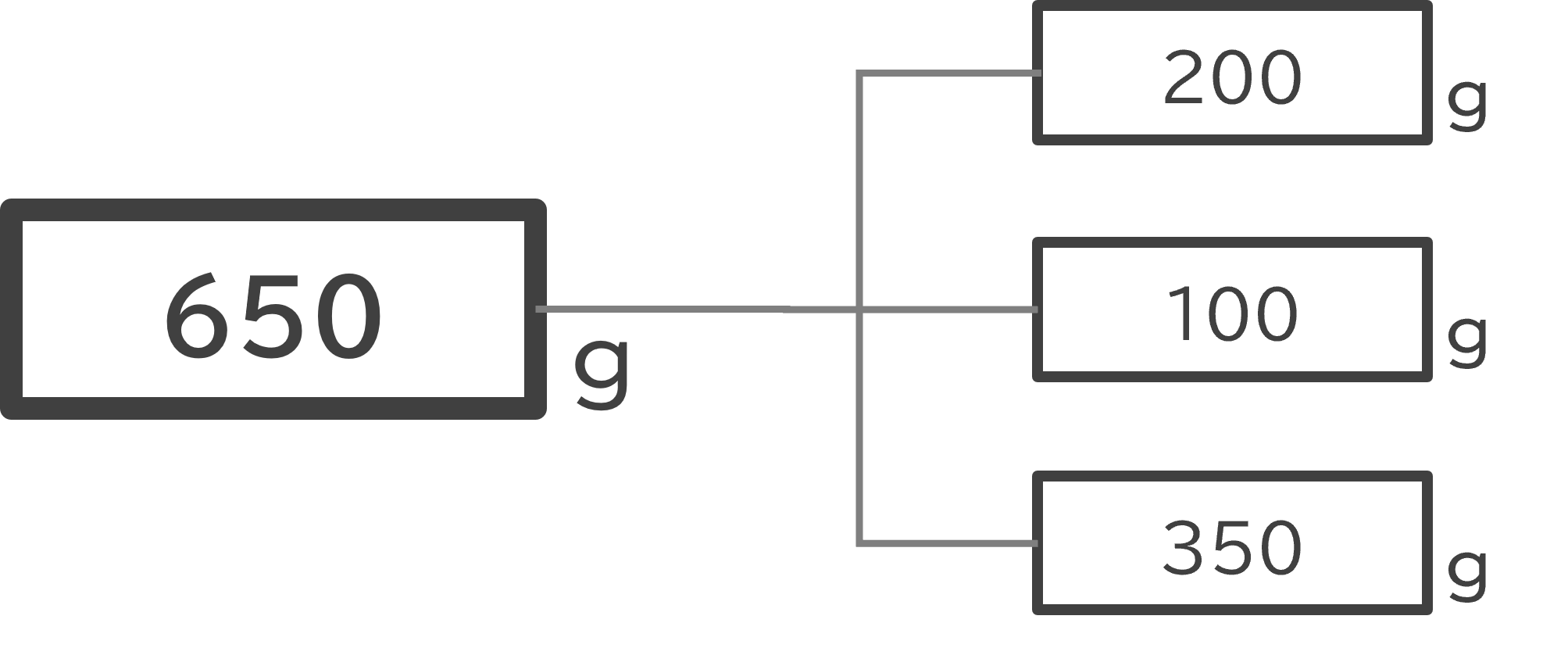

点検項目を登録する際、自動計算を設定することにより、数値を自動計算して計算結果に入力することができます。計算ボタンを押下すると自動計算が行われます。

※演算は四則演算、平均、最大値、最小値、最大値-最小値が設定できます。

-

点検結果の判定はできますか?

標準機能

-

点検項目を登録する際、入力方式を「数字」にした場合、判定方法としきい値を設定することができます。

(判定方法は「上限値のみ」「下限値のみ」「上下限両方」、それぞれ「以上(≧)」「以下(≦)」「超過(>)」「未満(<)」が設定可能です) 判定方法が設定されている点検項目は、結果入力時にOK/NGが自動で判定されます。

-

入力項目以外の情報を記録できますか?

標準機能

-

点検結果を入力する際にコメントを添付することで、現場作業者はより詳細な状況を報告することができます。

コメントは自由に入力するか、登録された定型文から選択することもできるため、あらかじめ定型文を登録しておくことで現場での入力作業の負荷を軽減することができます。

-

写真を記録する事はできますか?

標準機能

-

点検結果を入力する際に写真を添付することで、現場作業者はより詳細な状況を報告することができます。スマートフォン・タブレットの場合はその場でカメラを起動し撮影することができ、撮影した写真に手書き描画を追加することが可能です。

-

点検の方法を教示できますか?

標準機能

-

点検項目を登録する際、「見本画像」を添付することができます。

現場作業者は見本を参考にしながら適切な判断で点検作業を行うことができます。

-

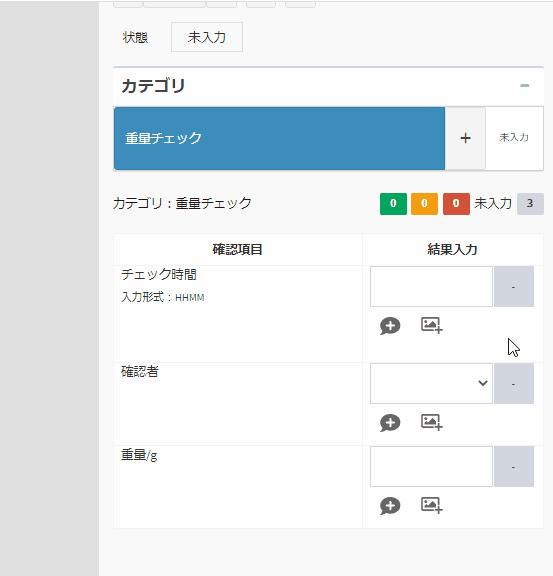

繰り返し行う点検項目を複製することはできますか?

標準機能

-

同じ内容の点検を繰り返し行う場合、項目カテゴリ単位で点検項目を複製することができます。

品質チェックなど点検の回数が決まっていない場合や、追加点検が必要になった場合に便利です。例)現場作業帳票の一部抜粋

カテゴリ 時間 重量(g) 確認者 重量チェック1 10:00 8.1g A氏 重量チェック2 11:00 8.0g A氏 重量チェック3 12:00 8.2g A氏 重量チェック4 13:00 8.1g B氏 重量チェック5 13:45 8.0g B氏

-

外部データを読み込むことはできますか?

標準機能

-

「項目取込」からファイルを選択することにより、CSVファイルから実績データの一括読み込み、または選択読み込みができます。NAVINECT以外のシステムで作られたデータを読み込み、点検結果として入力することもできます。

※CSVファイルの雛形は「テンプレートDL」ボタンからダウンロードすることができます。

-

装置から情報を取り込めますか?

オプション

-

センサーを通じた装置とクラウド連携により、ワンタッチで装置の稼働情報を取得できます。

概要を知る

使い方を知る

「参照・集計レポート」

を知る

DXを知る

「参照・集計レポート」は、NAVINECTクラウドのサービスと組み合わせてご利用頂くものです。NAVINECTクラウド(トッパンクラウドタイプ)のご利用を前提として、現時点では無料でご提供しております。

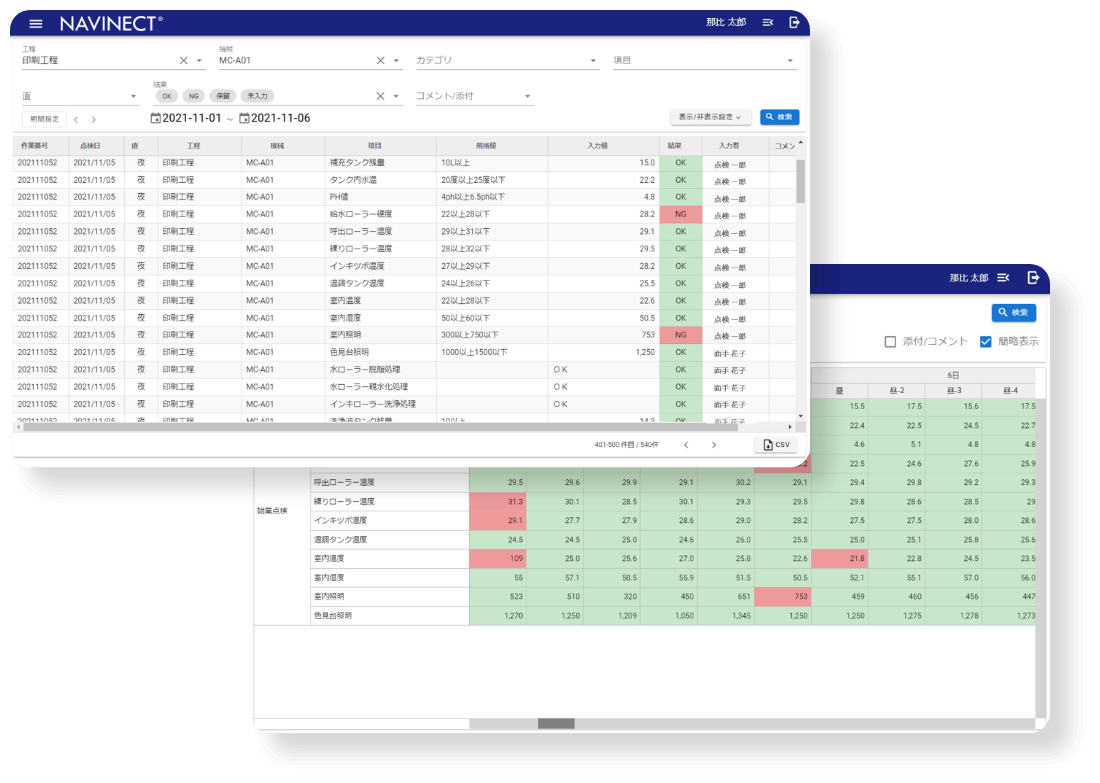

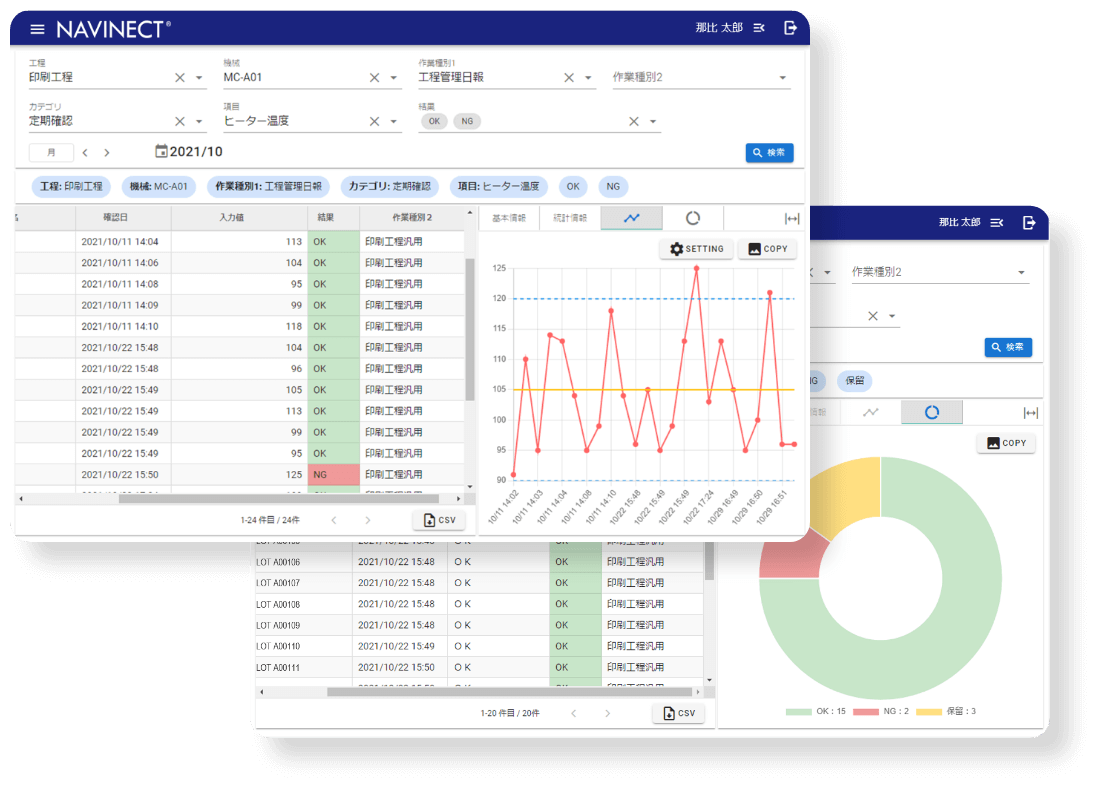

「参照・集計レポート」との連携で、点検結果や生産記録をわかりやすく見える化 Cooperation with 「Sansyo・syukei Report」

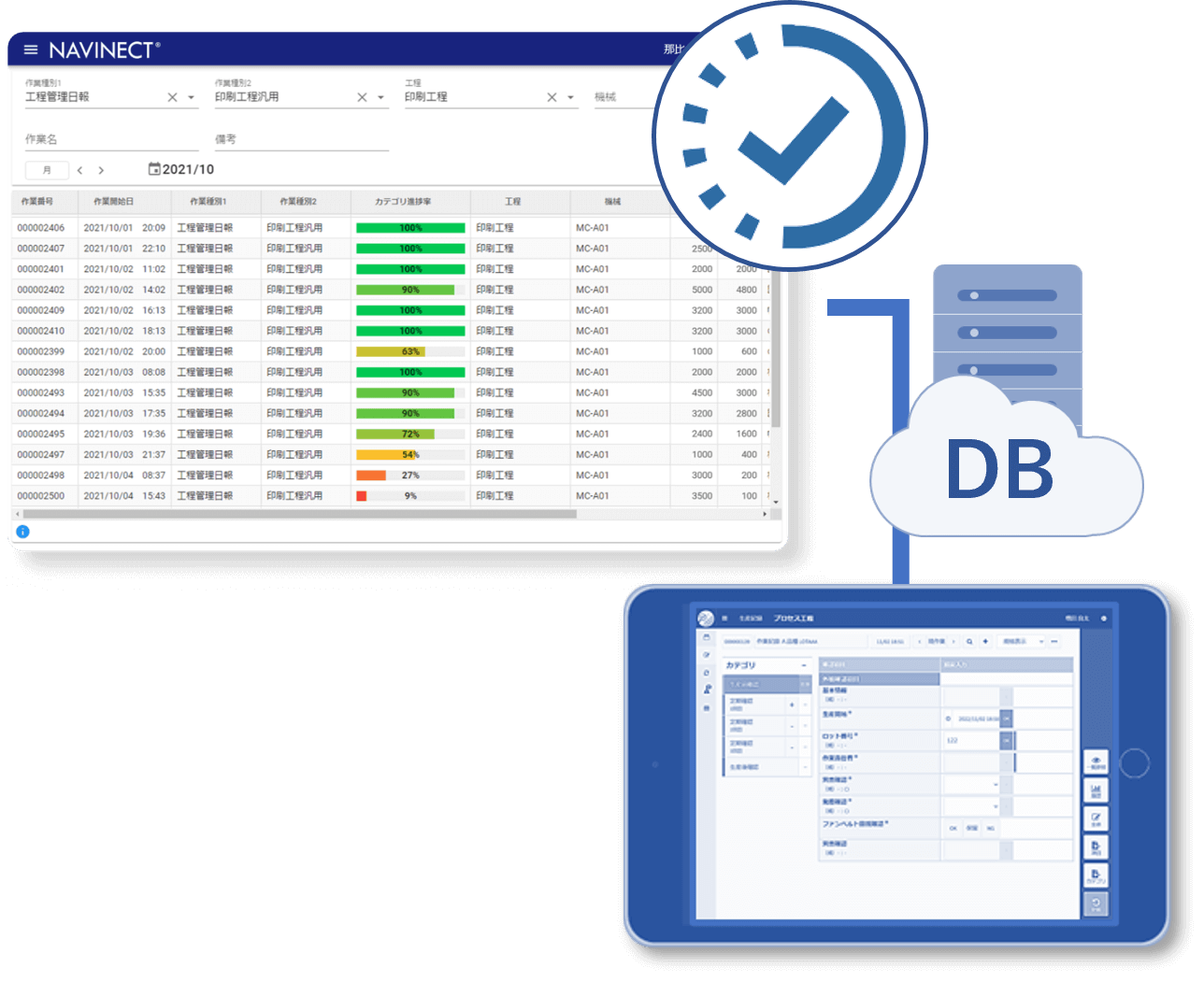

「工程管理」サービスで入力されたデータは、NAVINECTインサイト「参照・集計レポート」に連携され、見える化されます。

点検結果や生産記録がわかりやすく一覧表示されるとともに、紙による運用ではどうしても大きな負荷となってしまう集計作業を大幅に削減し、現場に新しい"気づき"をもたらします。

-

日常点検

日常点検

汎用検索画面/月次一覧画面

「日常点検」メニューで入力された情報を、装置ごと・期間ごと・直ごと・点検結果ごとなど、さまざまな切り口から検索をして表示します。結果のOK/NGは判りやすく色で表示します。

-

生産記録

生産記録

汎用検索画面/月次一覧画面

「生産記録」メニューで記録された情報を、装置ごと・期間ごと・直ごと・点検結果ごとなど、さまざまな切り口から検索をして表示します。結果のOK/NGは判りやすく色で表示します。

-

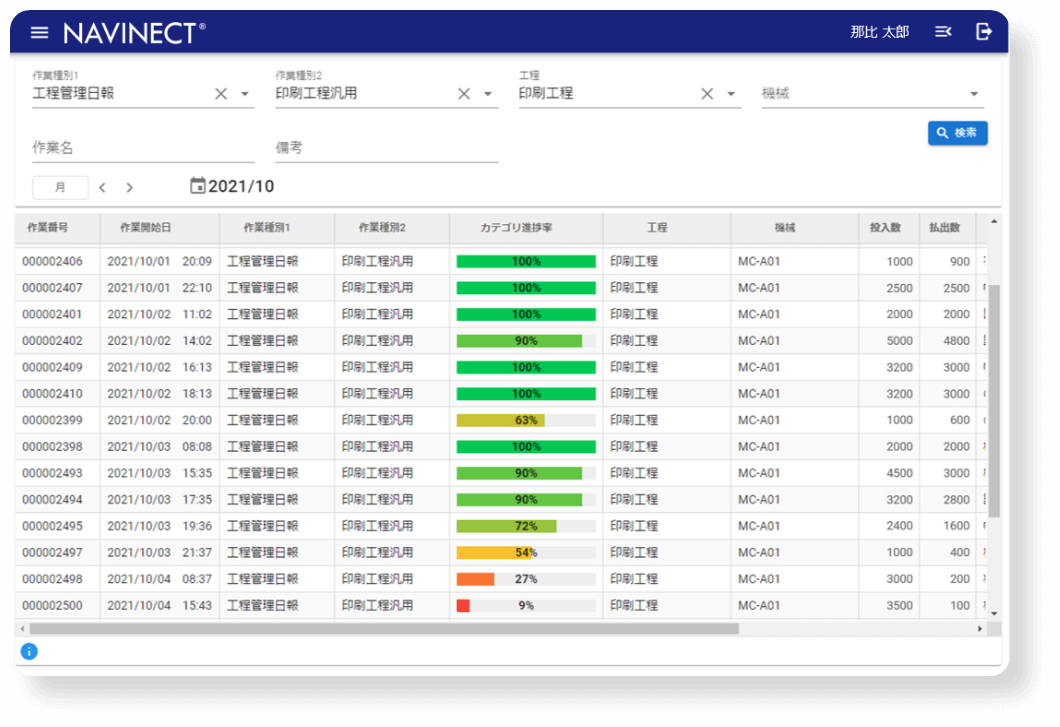

生産記録

生産記録

進捗一覧画面

「生産記録」メニューで入力された情報をもとに、進捗状況を表示します。データの羅列だけではなくグラフでビジュアライズされることで、情報の共有や分析も容易になります。

-

生産記録

生産記録

統計参照画面

「生産記録」メニューで入力された情報を、期間などで区切って表示します。データの羅列だけではなくグラフでビジュアライズされることで、情報の共有や分析も容易になります。

-

交換・給油

交換・給油

汎用検索画面・予定参照画面

「交換・給油」メニューで入力された情報を、装置ごと・期間ごと・直ごとなど、さまざまな切り口から検索をして表示します。また、あらかじめ交換・給油の予定や周期を登録しておくことで、作業のモレを抑制します。

-

連絡参照(作業教育)

連絡参照(作業教育)

履歴参照画面

「連絡参照」メニューで作業者に向けて発信された情報や教育の履歴を、一覧で表示します。

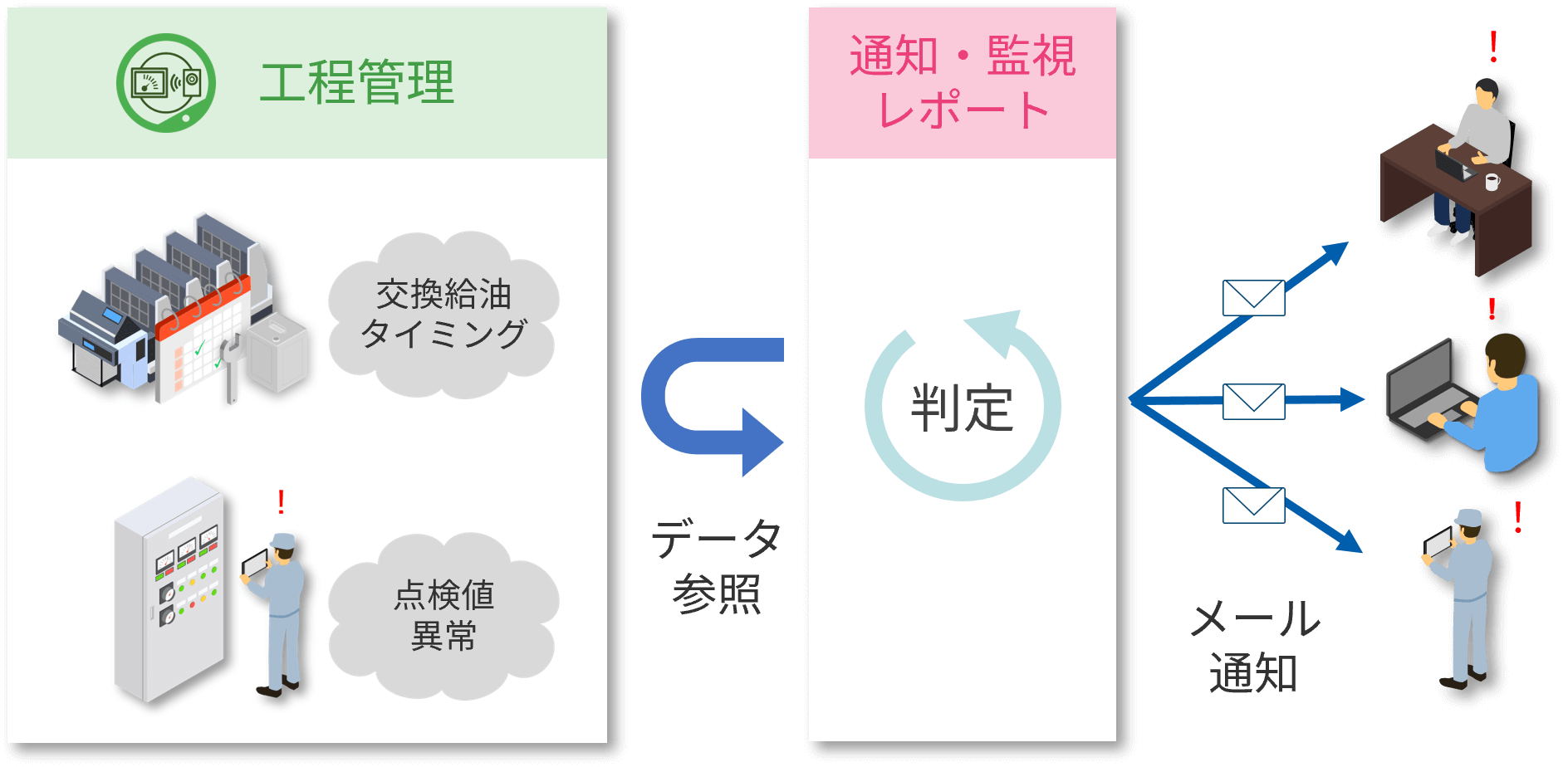

点検やメンテナンスに関わる情報をタイムリーにとらえるには「通知・監視レポート」 Cooperation with 「Tsuuchi・Kanshi Report」

NAVINECTインサイトの「通知・監視レポート」は、NAVINECTクラウドの各サービスの情報を監視し、あらかじめ設定した通知条件に合致したものを関係者に自動で通知するサービスです。部品交換や給油のタイミングを逃して装置が故障した、点検値の異常の周知が遅れて復旧まで大きな時間のロスが発生した、など、タイムリーに通知ができていれば防ぐことができたミス・ロスを、自動通知によって確実に防ぎます。

情報をタイムリーに収集したい/通知したい方へ

「通知・監視レポート」

あらかじめ設定した通知条件に合致したものを関係者に自動でメール通知します。届けるべき情報を、届けるべき人に確実に届けることで

・異常への早期対応

・メンテ時間削減

・故障率低減

など、製造現場のさまざまな課題解決に貢献します。

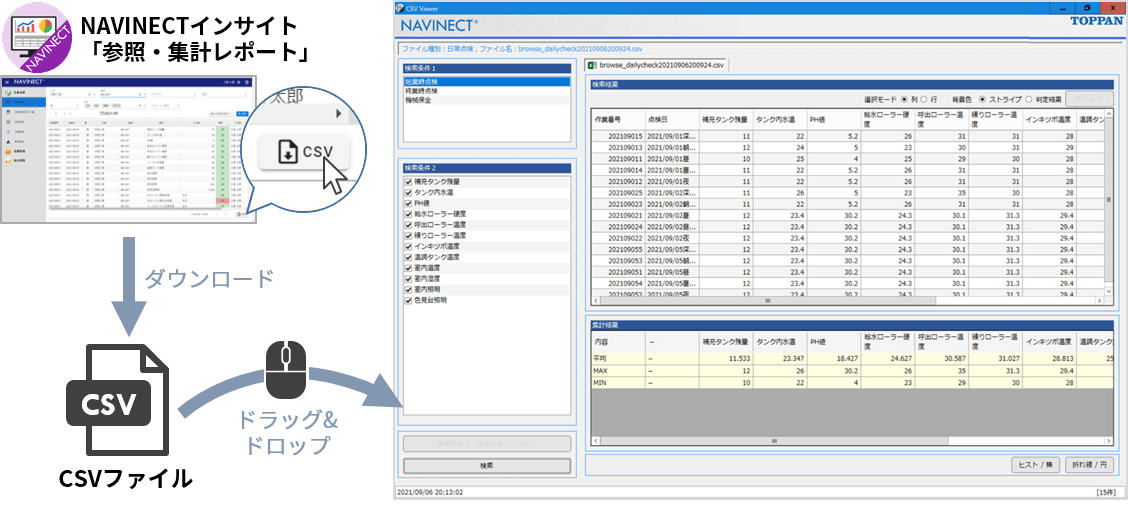

シンプルな集計やグラフ作成には「CSV Viewer」(β版) Cooperation with 「CSV Viewer」

簡易的なデータ集計やグラフ作成、資料作成には「CSV Viewer」が有効です。NAVINECTクラウドの各サービスで収集したデータをCSVファイルで出力して、「CSV Viewer」にドラッグ&ドロップするだけで簡単に4種類のグラフを自動生成することができます。

NAVINECTクラウドデータの簡易的な集計・グラフ作成を行いたい方へ

CSV Viewer

概要を知る

使い方を知る

機能を知る

DXを知る

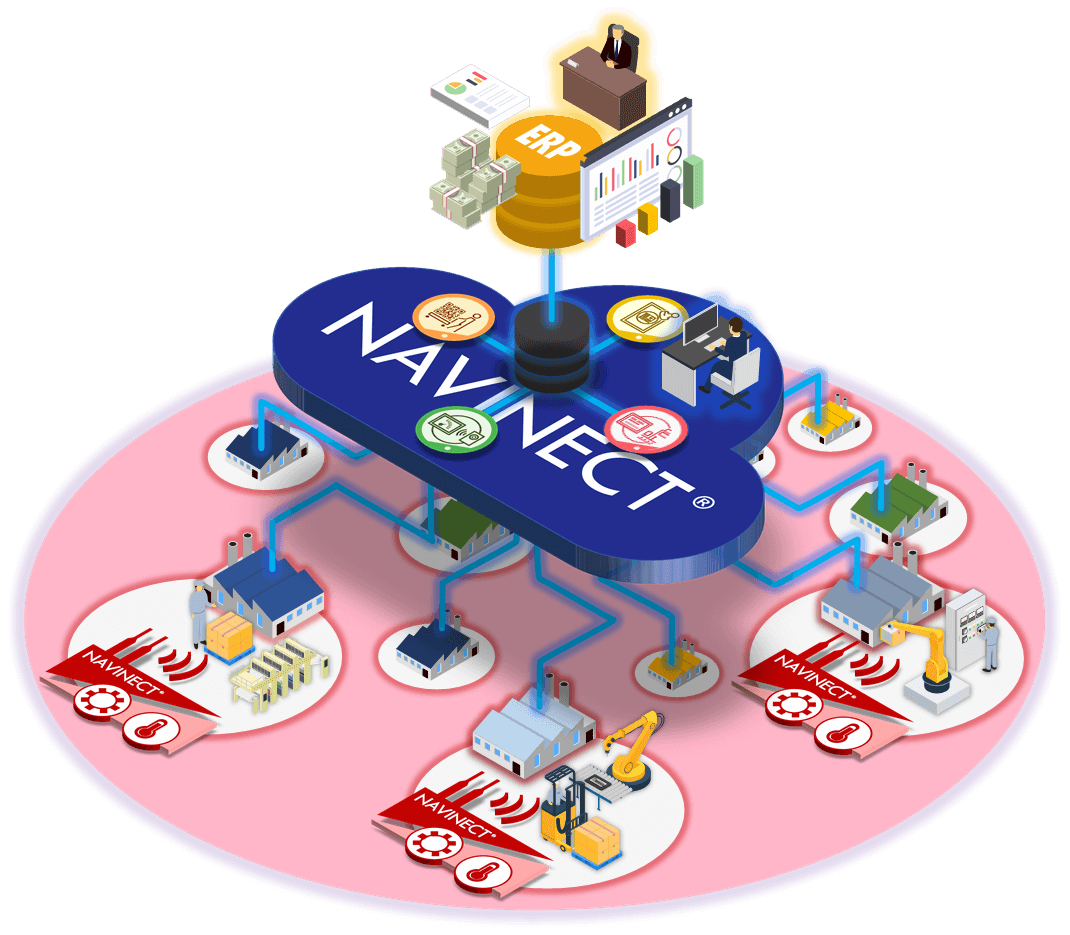

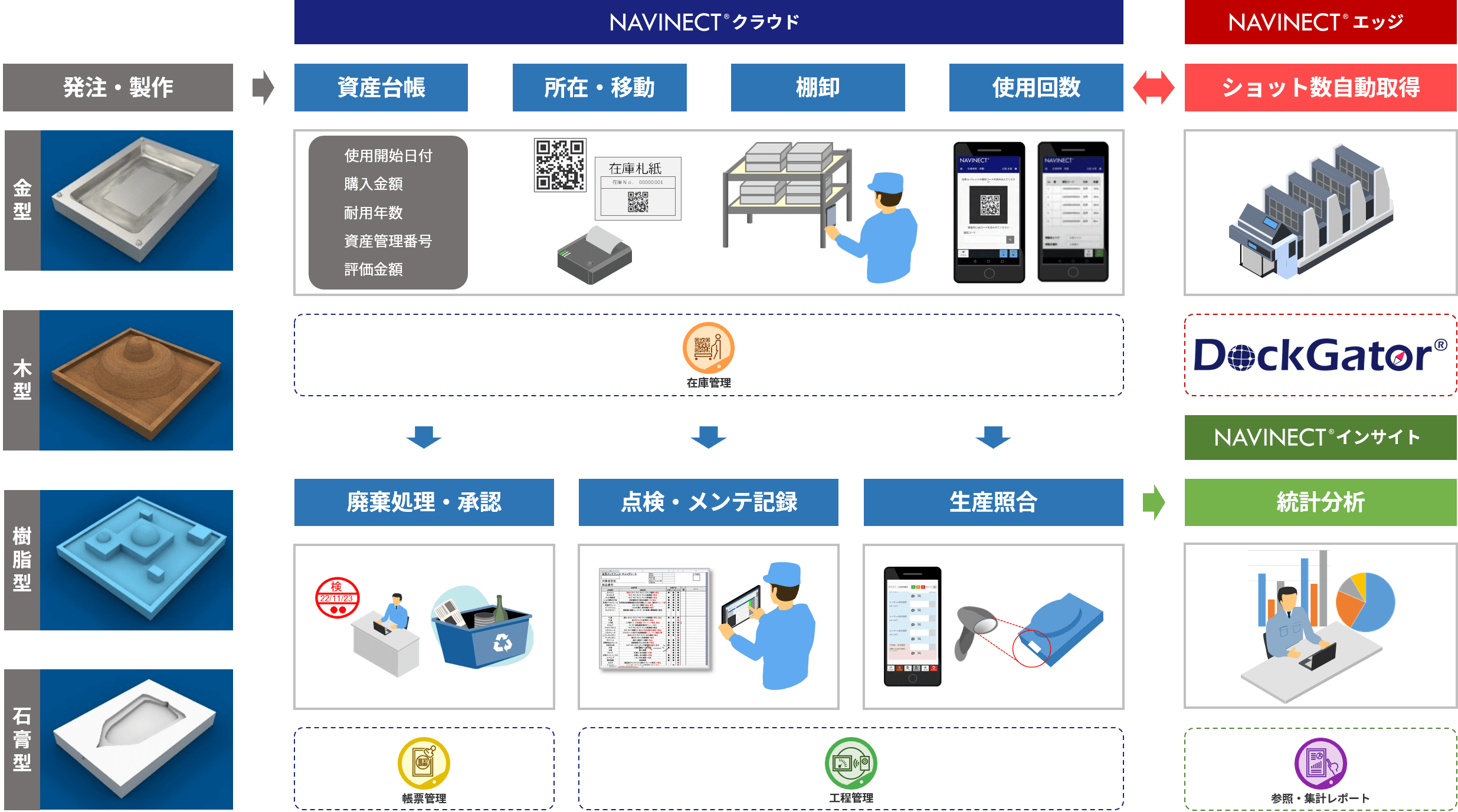

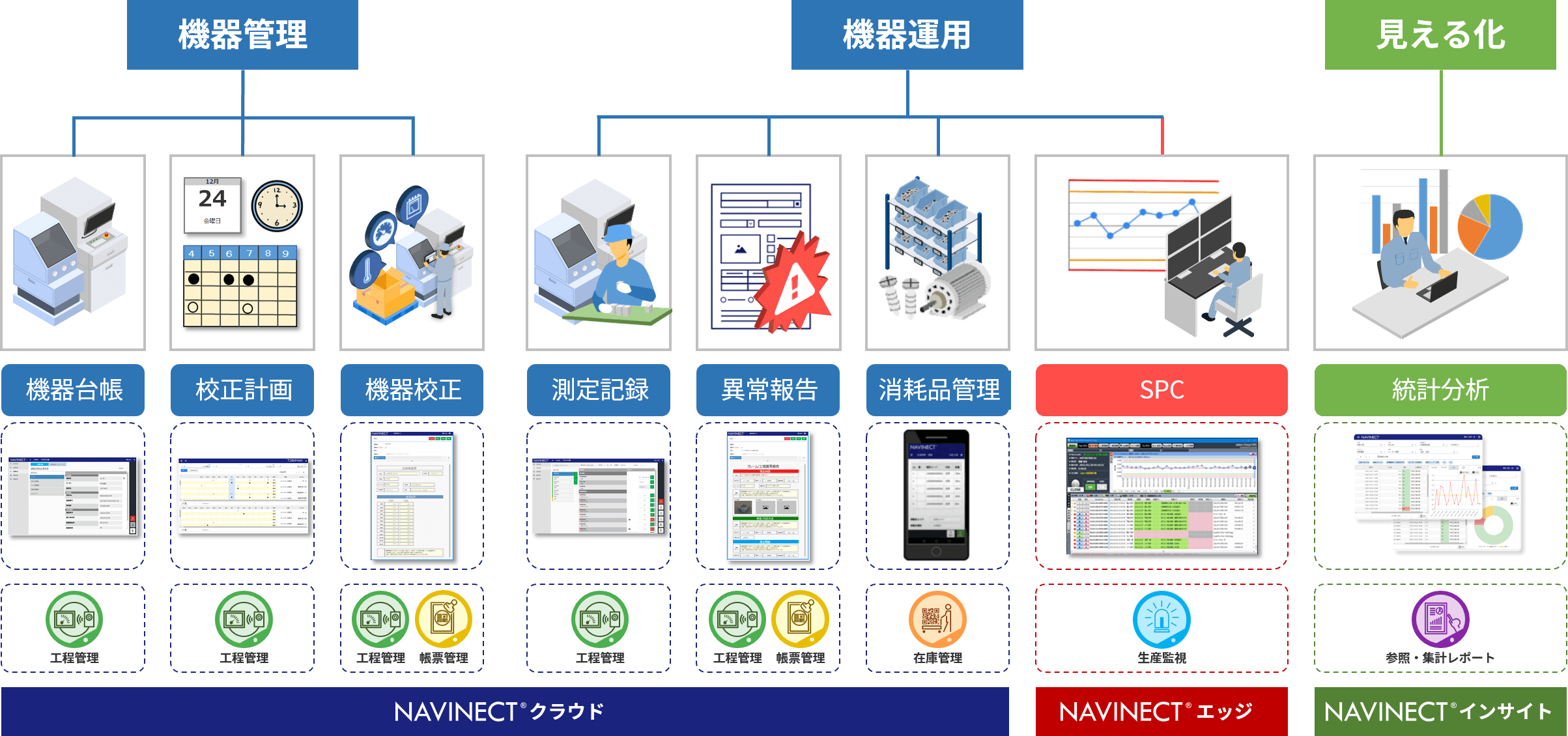

複数サービスが生み出す真のDX Create Digital Transformation

NAVINECTが提供するサービスやパッケージは、複数を組み合わせてご利用頂くことで最大限の効果を発揮することができます。

サービスやパッケージの組み合わせは「NAVINECTラインビルド」として、製造業のさまざまな課題に幅広く対応することが可能となり、「真の製造DX」を実現します。

ここでは、「工程管理」サービスを活用した”DX”の例をご紹介します。

※「NAVINECTラインビルド」では、お客さまの業務や環境に合わせて、システム設計・セミカスタマイズ対応をする場合がございます。

-

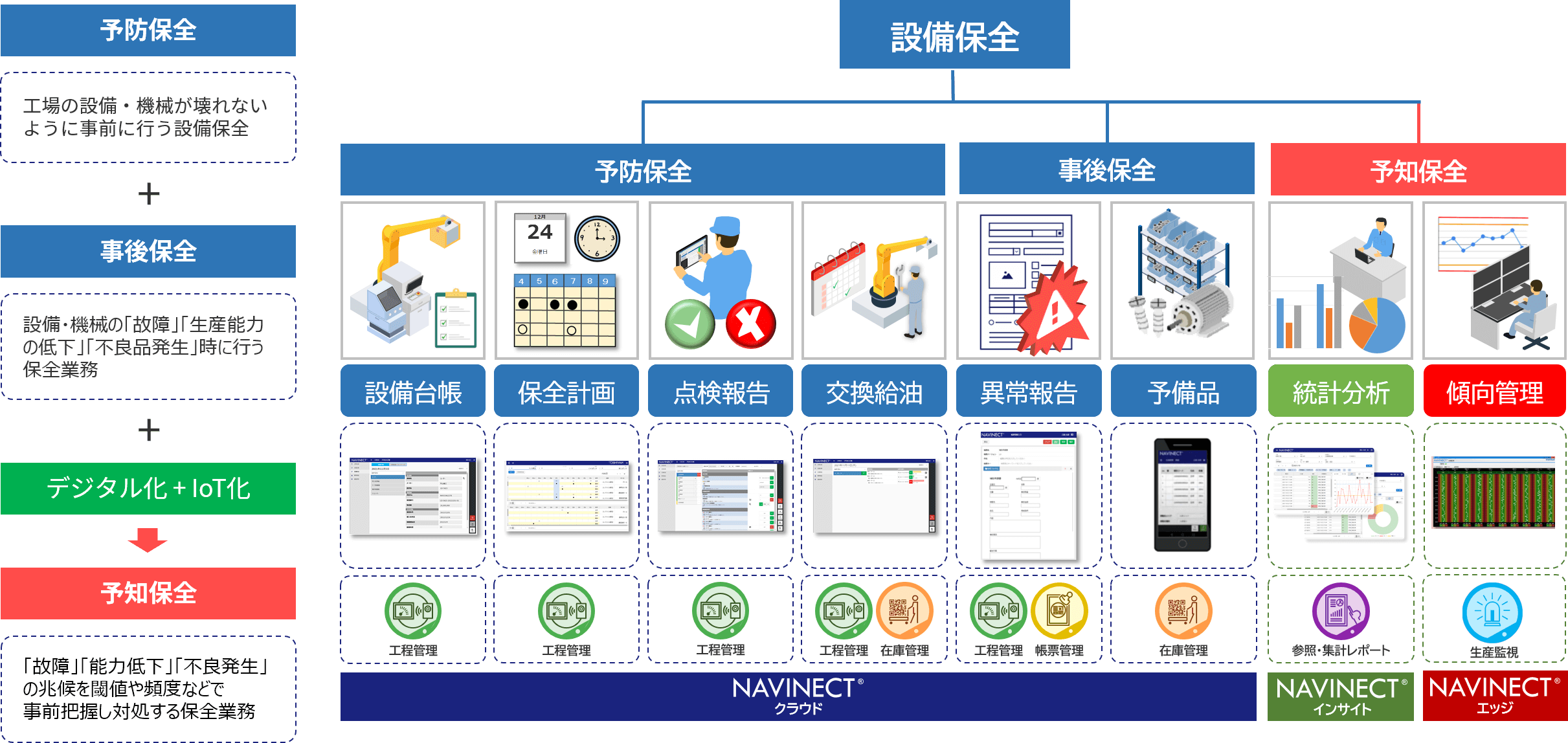

01

設備保全業務のデジタル化・業務効率化を

実現します。長く生産設備を使っていると、さまざまな箇所で故障が発生し、生産設備の性能低下や停止などが発生します。生産設備の性能低下や停止は、「納期に間に合わない」、「不良品ができる」などのトラブルに繋がり、大きな損害となります。設備保全は、それらを予防する点検・メンテナンスを行う活動です。予防保全、事後保全、予知保全の3つの種類があり、予知保全に近づけていくことが、生産性向上の重要なカギとなります。NAVINECTによるデジタル化がこれを支援します。

-

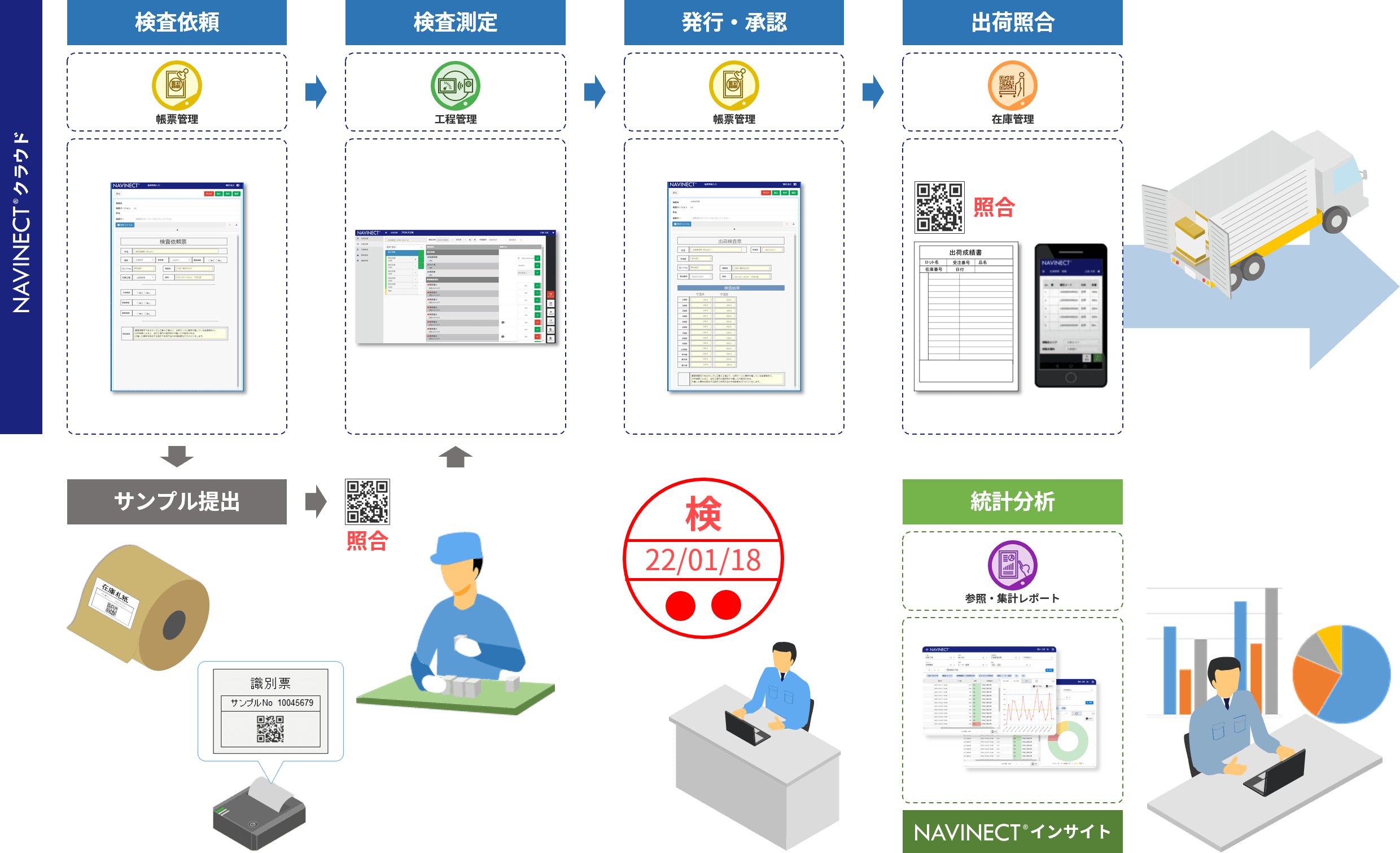

02

製品検査、出荷検査のペーパーレス・電子承認化を

実現します。工程ごとの抜き取り検査、製品出荷に向けた最終検査や製造品目照合などの品質確認作業は、生産工程から出荷工程までスピーディ且つ、漏れなく行う必要があります。

多品種化が進む中、目的の品物を適切に仕分け、出荷することは必須です。

NAVINECTは、複数のサービスとQRコード、バーコードを組み合わせることでこれらの効率的な運用を実現。製品の品質向上に大きな役割を果たします。

※ QRコードは株式会社デンソーウェーブの登録商標です

-

03

金型・木型などの治具管理業務の効率化と

ミスロス防止を実現します。自動車や半導体をはじめ、大量生産を前提とした生産においては、金型などの型治具管理が必須です。一般的に型治具類は、移動や出し入れも頻繁に行われ、複数拠点間で管理されることも多く、保管場所や使用寿命の管理が難しい治具と言われています。

NAVINECTでは、保有する金型、木型の状態管理を見える化するだけでなく、照合機能による誤投入防止や生産計画に対応したショット数管理による予防保全で、不良の発生を低減します。

-

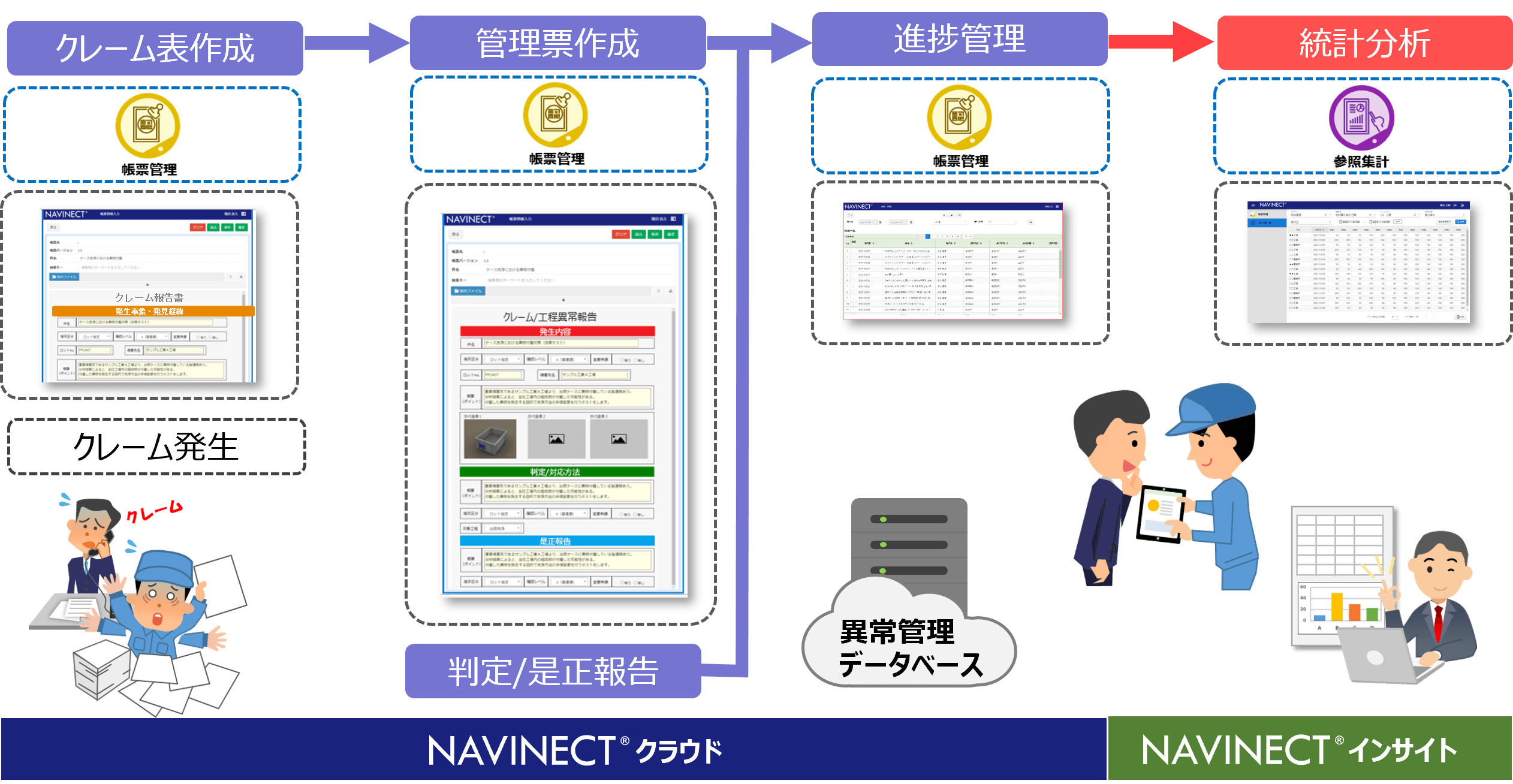

04

工程異常 / クレーム報告・対応・是正の進捗管理を

効率化します。工場で発生した品質異常や、得意先からのクレーム対応においては、何よりスピード感のある対処が求められます。しかしながら、これらの作業は、表計算ソフトなどで行われている場合が多く、どうしても作業が煩雑になり、各工程へのフィードバックやお客さまへの回答が遅れるとともに漏れも発生しやすく、大事故につながる場合があります。NAVINECTの各サービスを組み合わせて活用することで、システマティックで、スピーディ且つ、漏れのない管理を実現します。

-

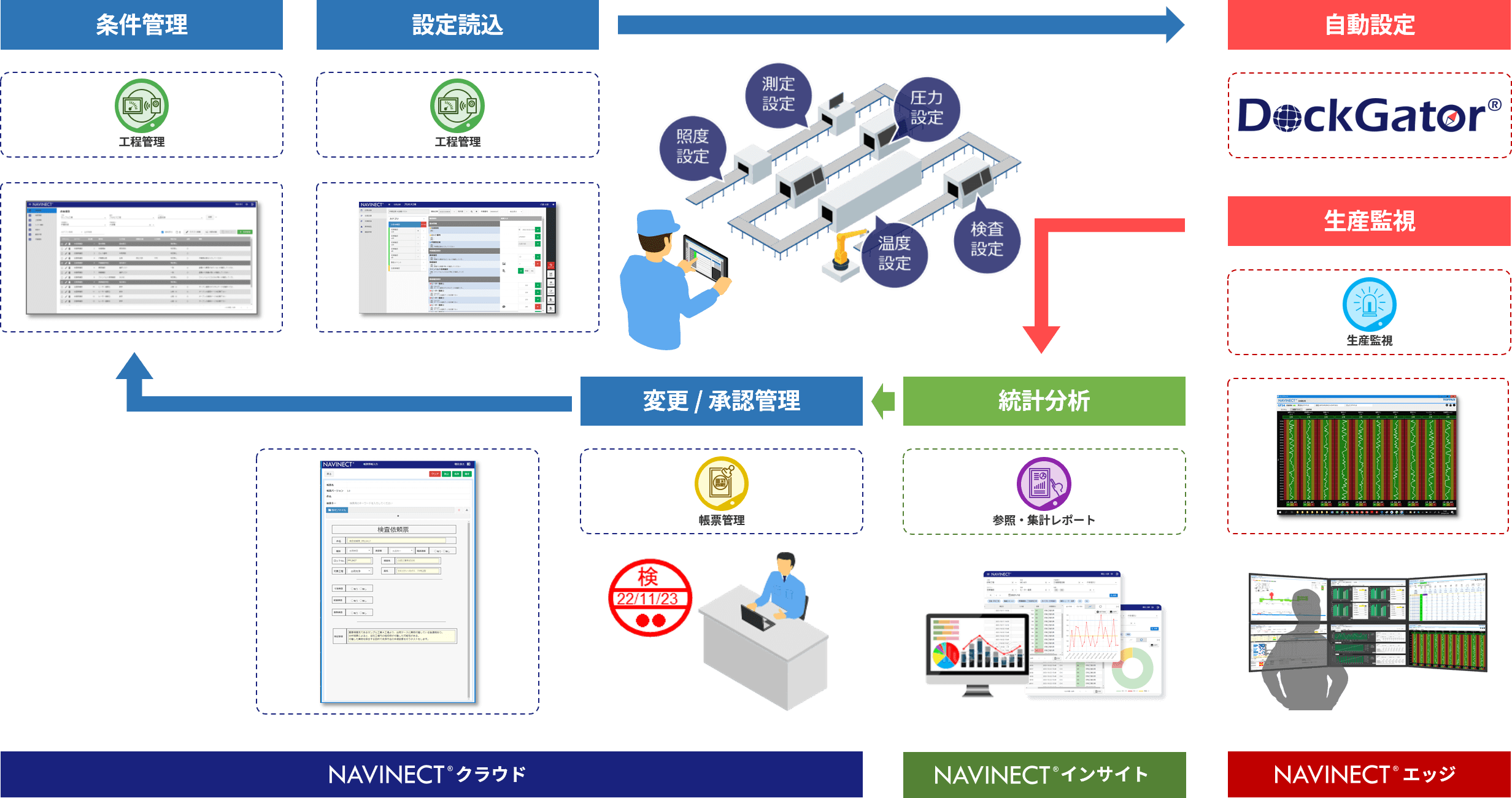

05

生産条件の自動設定化と

最適化を実現します。工場生産において、時間稼働率低下の大きな要因として条件設定作業(段取り)が挙げられます。装置のパラメータを設定し、試行錯誤による微調整を行い安定生産に導く作業が、製品品目が変わる度に必要になります。また、せっかく調整した条件が、実は違う品目のもので、大きな品質ロスを発生しまったという場合もあります。NAVINECTでは、各工程・装置の条件の管理、運用、監視のそれぞれの業務をデジタル化することで、段取り時間の削減と生産条件の最適化を可能にする仕組みを提供します。

-

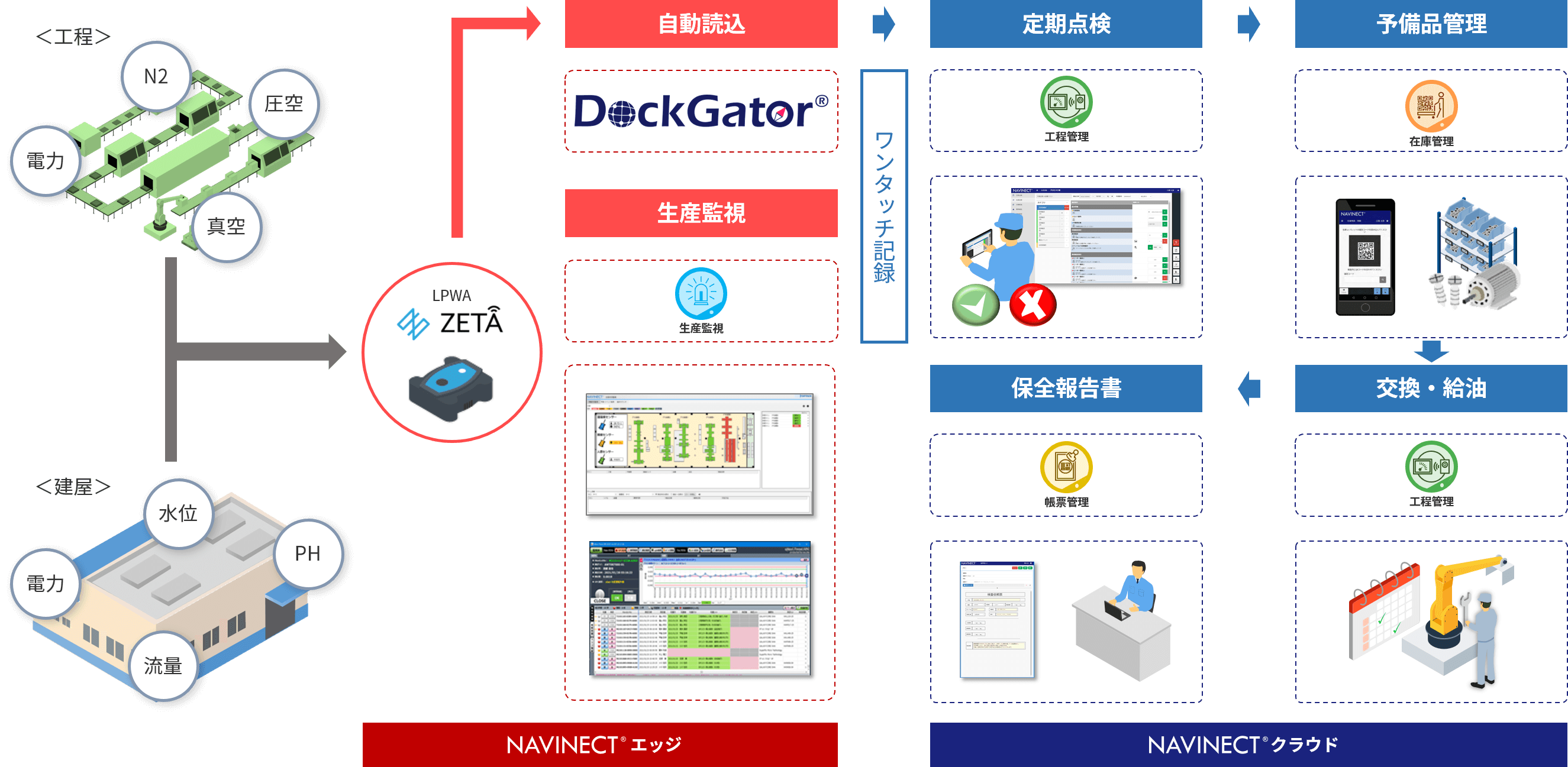

06

遠隔点検による間接業務の効率化を

実現します。工場運営において必須とされる業務に保全点検作業があります。予防保全を目的とした生産設備の始業点検だけでなく、昨今は、SDGsやカーボンニュートラルの観点から、環境保全を目的とした点検が重要になっています。しかしながら、作業者の高齢化や採用難によるリソース不足のなか、これらを実行するには多大な労力が必要になります。NAVINECTでは、LPWA『ZETA』を中心としたセンシング用ネットワークと連携することで、遠隔制御での点検を実現し、大幅な作業負荷の削減を行います。

-

07

測定機の校正管理とSPC運用による品質安定化を

実現します。工場の品質管理業務は多岐に渡ります。その中でも測定機器については、校正管理から測定管理まで幅広い運営管理が必要です。しかし、これらは表計算ソフトなどで行われている場合が多く、作業負荷が高いうえに、全ての管理まで行き届かない場合があります。 NAVINECTは、検査測定データの一元管理を行い、測定ゲージの管理・校正のデジタル化により、整合性・信頼性の強化を行うと共に、測定作業者の省力化と統計管理手法を用いた品質アラームの自動発報による品質モニタリングを可能にします。

※ SPC … Statistial process control(統計的工程管理)

概要を知る

使い方を知る

機能を知る

「参照・集計レポート」

を知る

「事務所 ― 現場」間の承認や回覧が非効率・・・

帳票のペーパーレスを目指すなら

動作環境

工程管理アプリケーションはPCやスマートフォン、タブレットなどでご利用いただけます。

-

対応OS

対応WEBブラウザー

-

Windows

Google Chrome

-

mac OS

Google Chrome / Safari

-

Android

Google Chrome

-

iOS

Google Chrome / Safari

ブラウザのバージョンはChrome(107.0) Safari(15.7)で動作確認をしております。