稼働状態の見える化で停止ロスの削減を狙う

「生産監視」

パッケージ

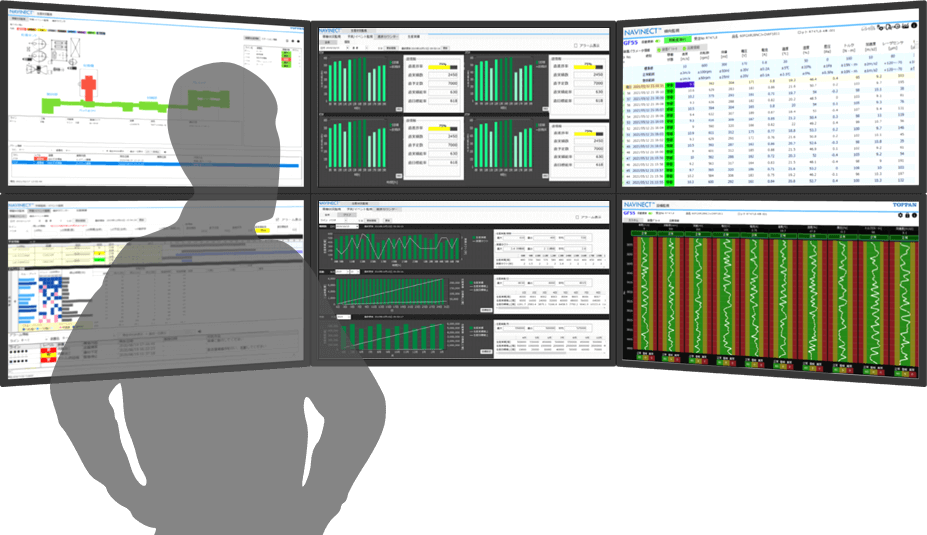

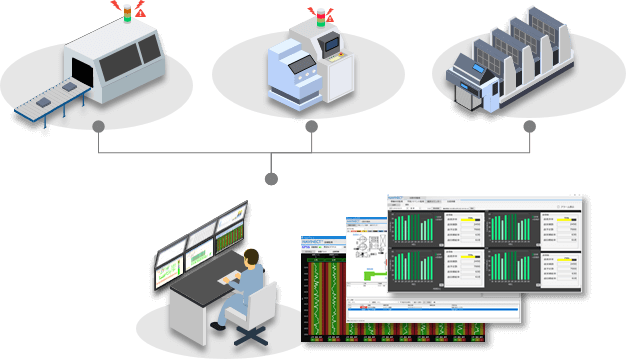

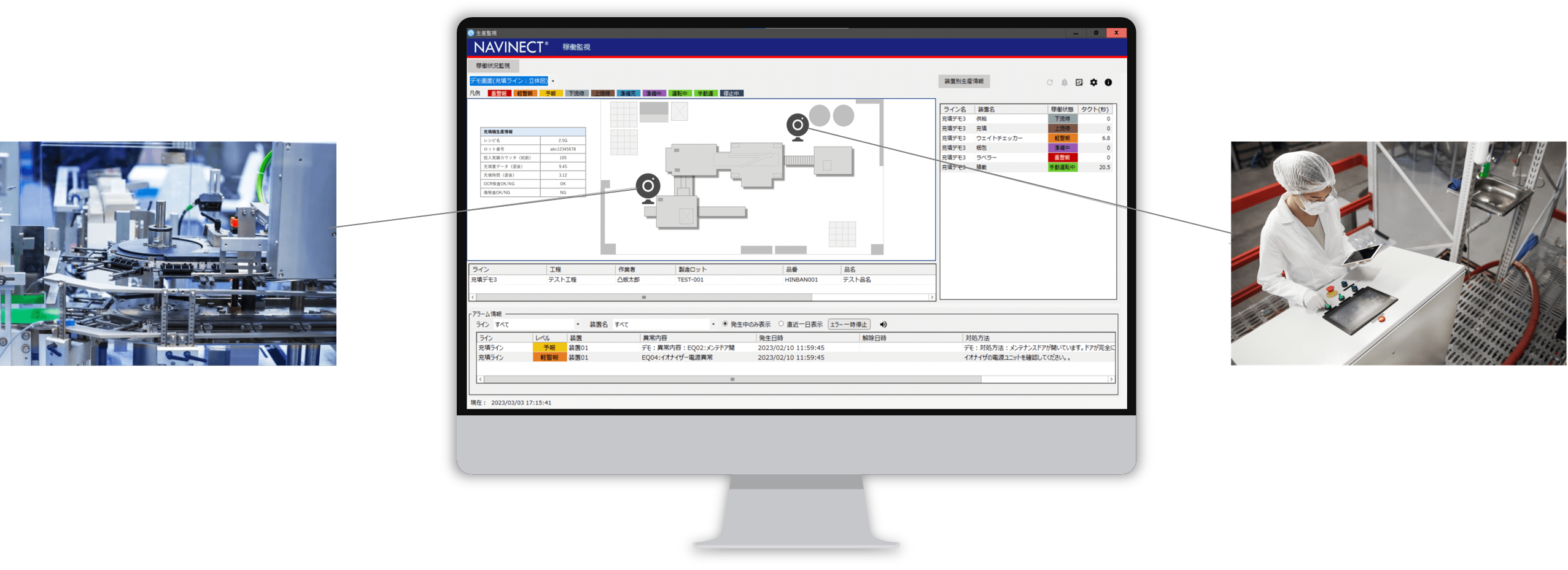

装置からのデータをもとに、製造現場全体をリアルタイムで監視します。

異常の早期発見・早期対応により、停止ロス削減と品質の安定化に貢献します。

生産装置の稼働情報をインターフェースモジュールを介して収集し、

監視画面にグラフィカルに表示。

生産ラインの多面的な遠隔監視を実現します。

- 概要を知る

- 稼働/進捗監視

- 異常予兆監視

- 設備情報参照

- 機能を知る

※ ボタンをクリックタップすると、内容が切り替わります。

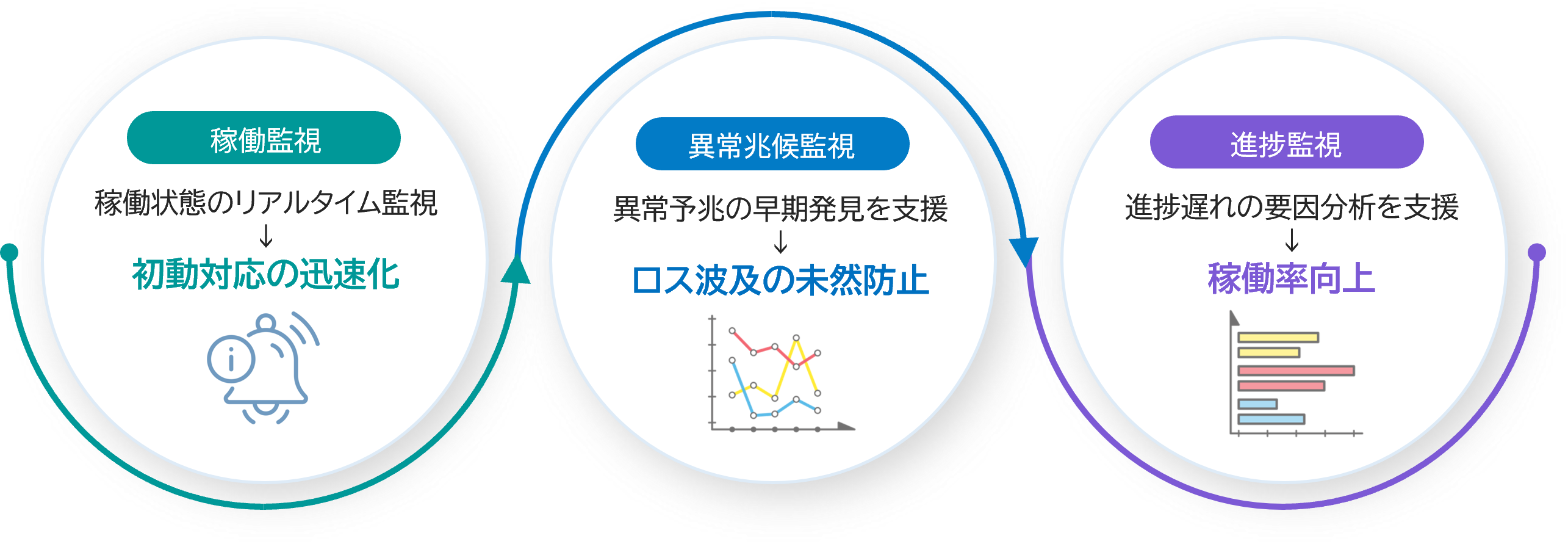

NAVINECTエッジの「生産監視」パッケージ Feature of 「Seisan Kanshi」 package

NAVINECTエッジの「生産監視」パッケージは、生産装置からのデータ連携で遠隔からの異常検知を可能とし、

迅速な初動対応の支援と品質の安定化に寄与します。

また、装置稼働状態と密接に関連してくる生産の予実管理、進捗管理も同じパッケージ上で実施することができます。

装置異常発生のたびに繰り返されるスケジュール再調整のための報告など、煩わしい作業を大幅に削減し製造現場の安定的な稼働に貢献します。

「生産監視パッケージ」で対応できる4つの管理項目

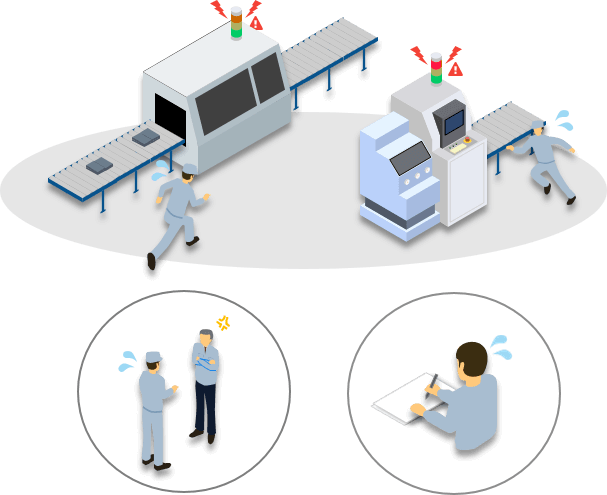

生産監視パッケージによる現場改善

Before

ヒトによる巡回が基本

個々の装置・ラインごとに管理

- 現場の装置を目視で状況把握 →異常発見が遅れる

- 報告は口頭や手書き →情報共有に時間がかかる

- 生産進捗はヒトが確認 →工場の運用状況が把握できない

After

遠隔監視を前提にした

集中管理

- 装置の状態をリアルタイムで監視モニターに表示

- 異常発生を遠隔から即時に把握、生産計画変更にも素早く対応

- 現場の負荷平準化によるスループット改善・安定稼働

導入効果

※当社現場における実績

最適人員による早期対応で

復旧時間20%短縮

スループットタイム5%短縮

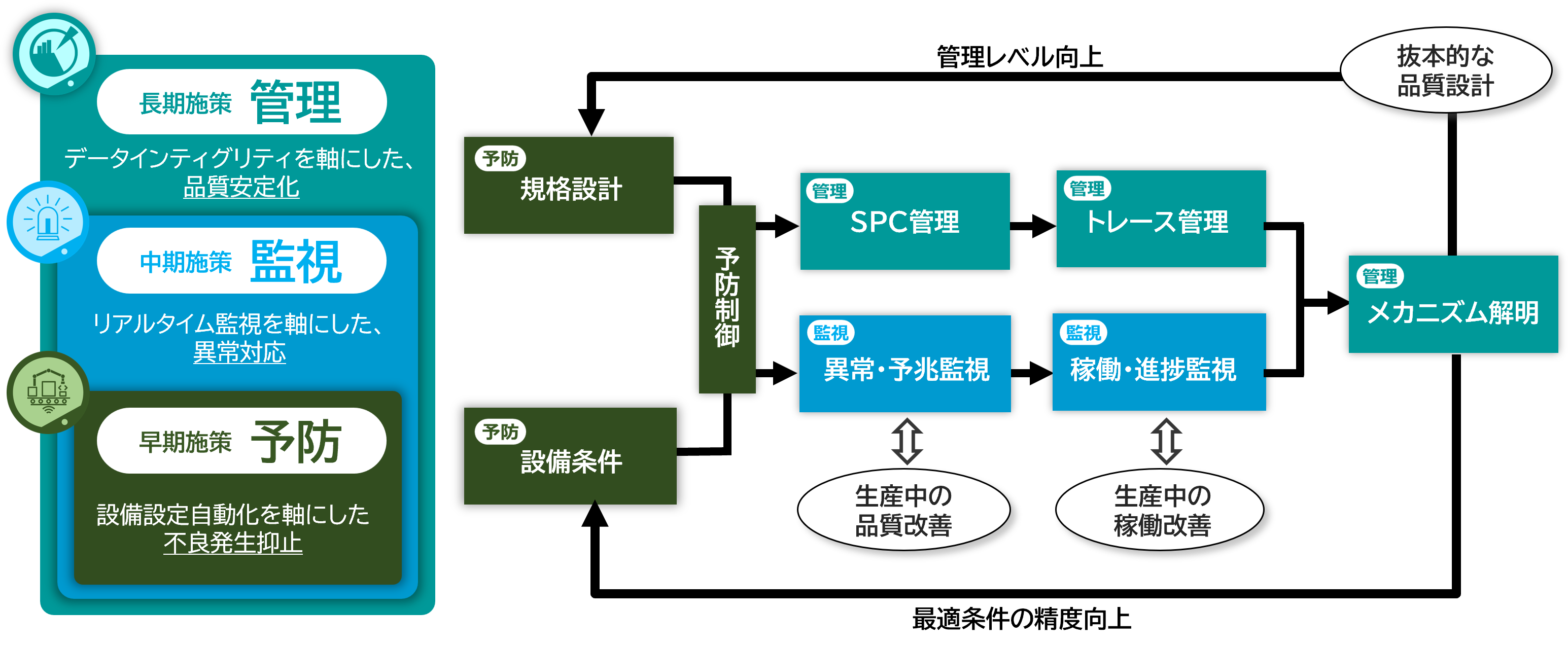

NAVINECTによる生まれる品質保証運営

-

「生産監視」パッケージ

「生産監視」パッケージ

当ページで紹介

稼働/進捗監視

異常予兆監視

設備情報参照

機能を知る

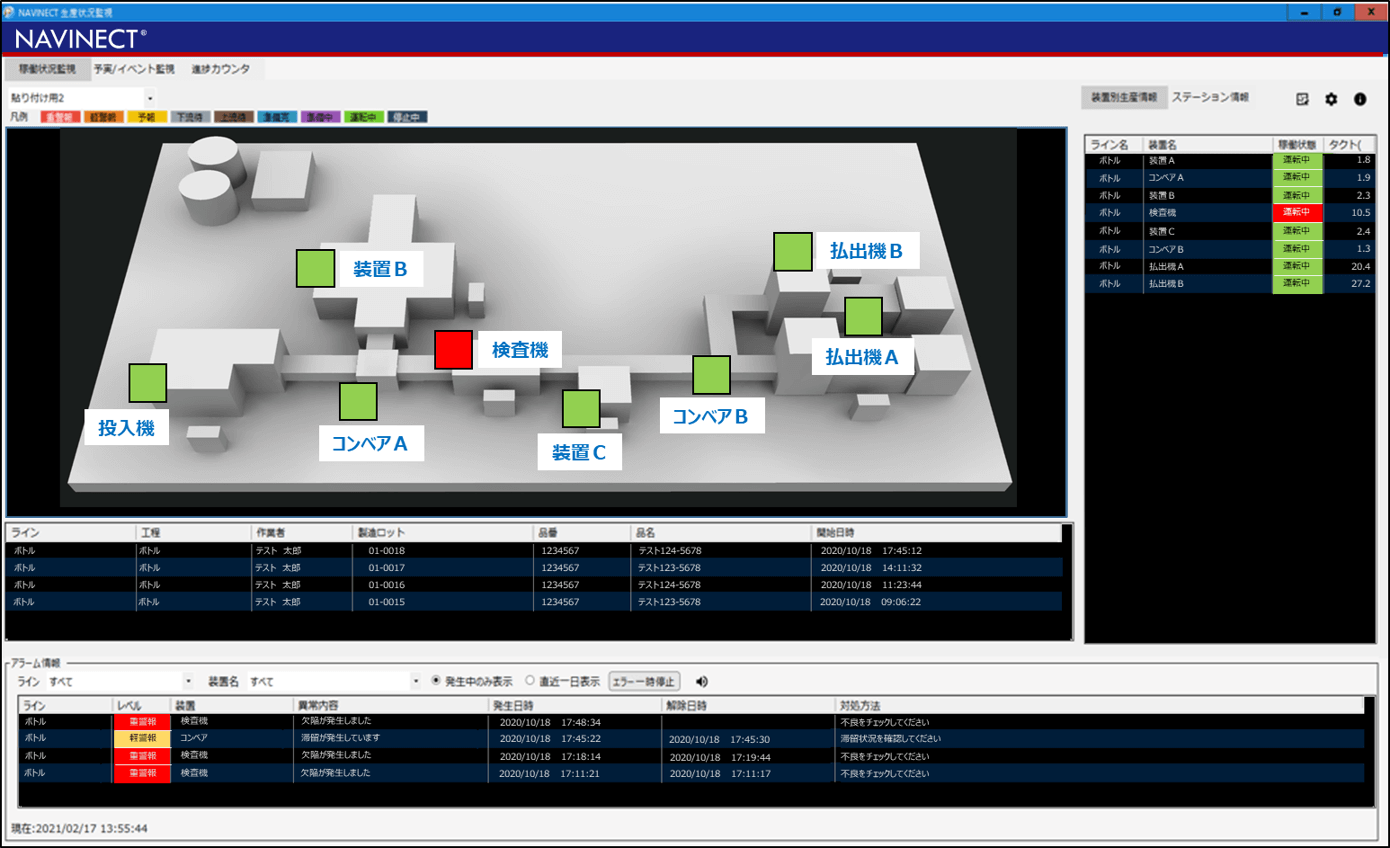

稼働/進捗監視 Operation monitoring

生産ラインをリモート監視することで、異常の早期発見と早期対応に貢献するだけでなく、

進捗遅れとその要因を捉え、装置稼働率の向上につなげます。

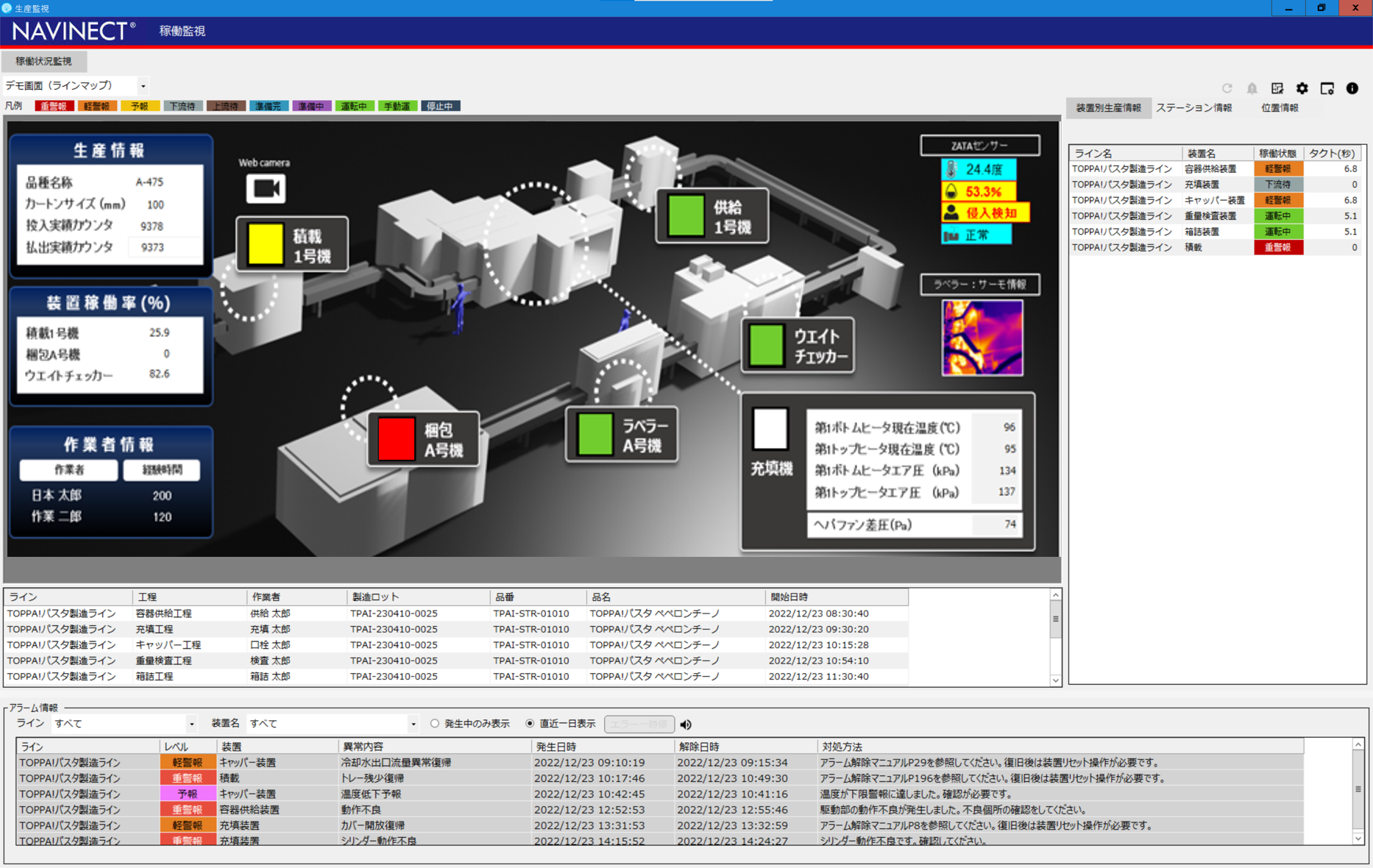

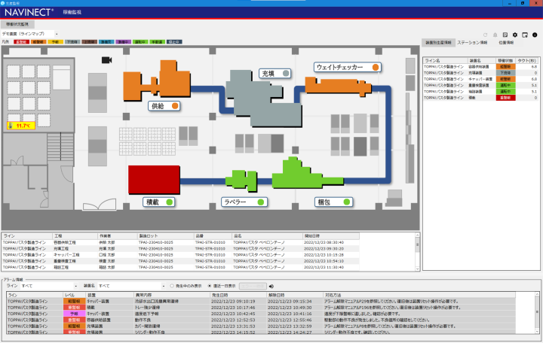

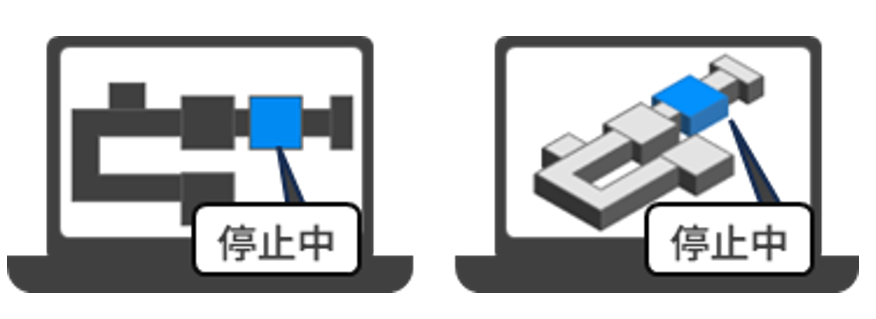

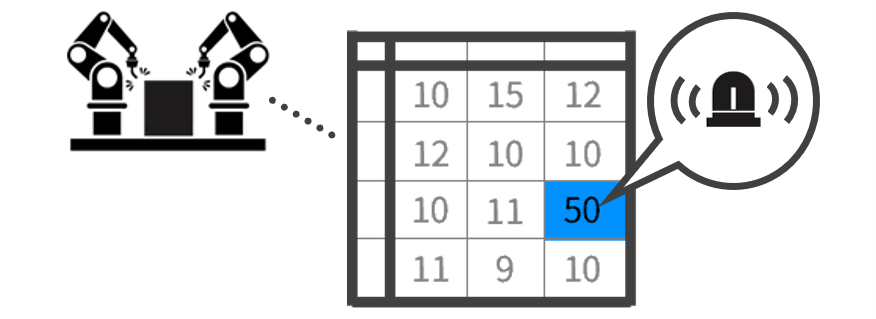

稼働状況監視機能

異常が発⽣した際、リアルタイムに表⽰が変化します。

発⽣箇所・異常内容を現場・事務所問わず、遠隔で監視することが可能となり、ヒトによる巡回負荷の軽減に寄与します。

稼働状態監視画面(フロアモニタ)

異常が発生した箇所を

リアルタイムに表示

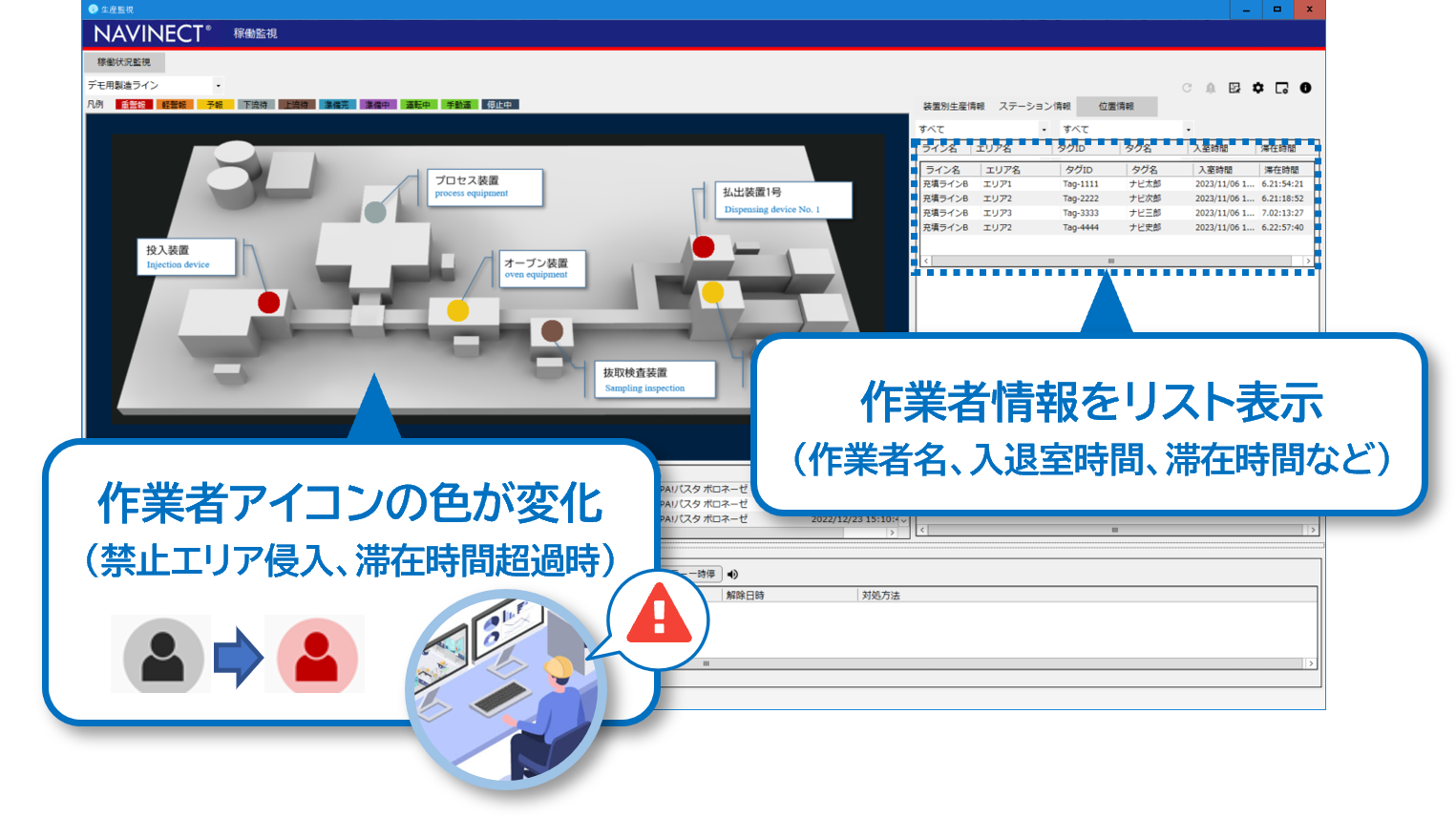

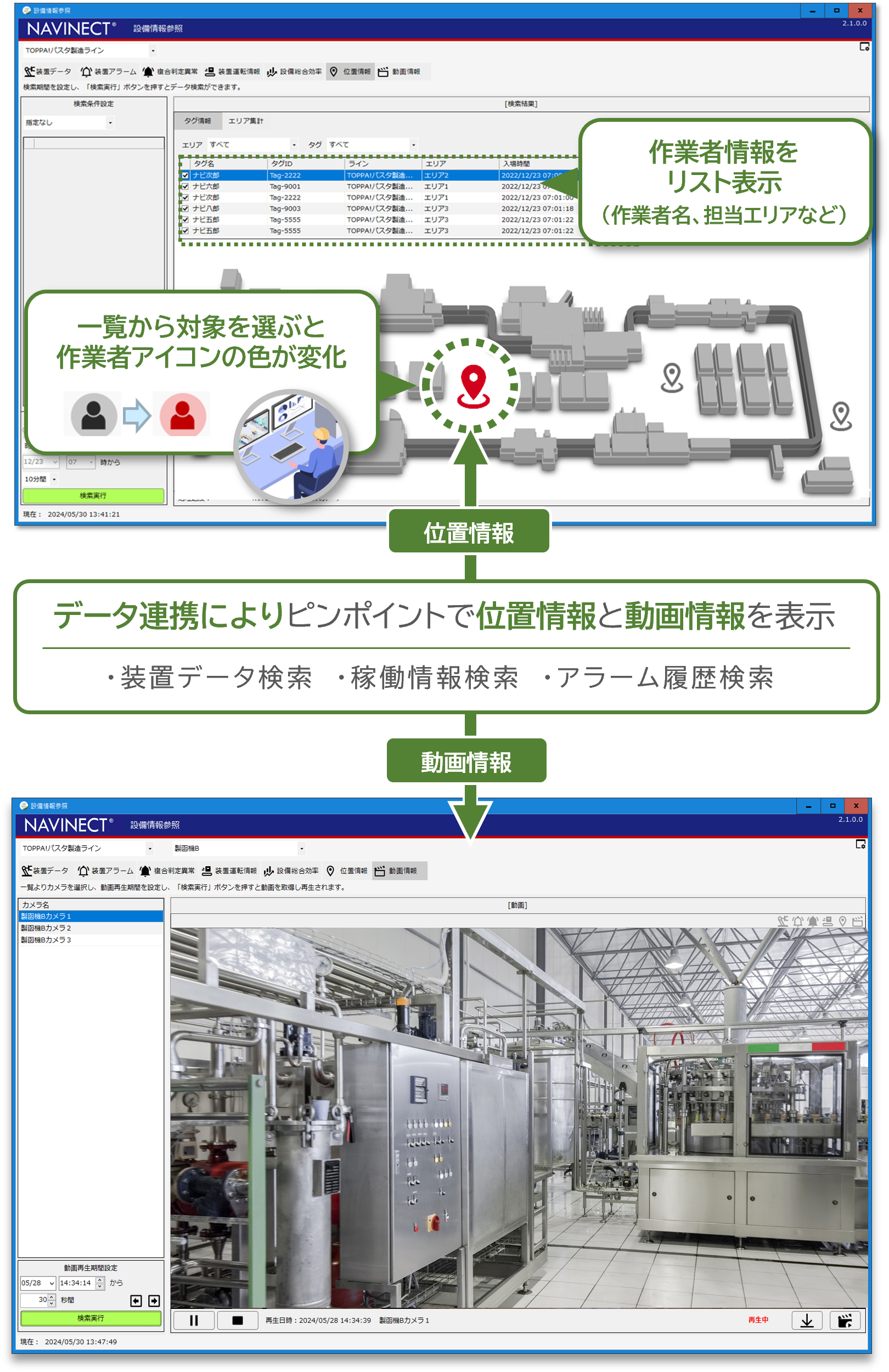

位置情報表示機能

専用の位置情報計測機器(ID-Watchy)と同期し、ヒトやフォークリフトなどの位置情報を表示させることが可能です。

作業者情報とタグを紐付けすることで、特定のエリア内での作業者数や滞在時間を見える化することができます。

予め登録した滞在時間などの閾値を超過した場合は、アイコンの色が変化し“監視者へ異常の気付き”を与えます。

【期待される効果】

・立入禁止エリアなどへの侵入検知で安全確保(作業者属性)

・特定エリアへの長期滞留による異常検知(滞在時間上限)

・作業エリア以外の滞在記録によるムダの検出(滞在人数上限)

稼働状態監視画面(位置情報表示)

※画像はイメージです

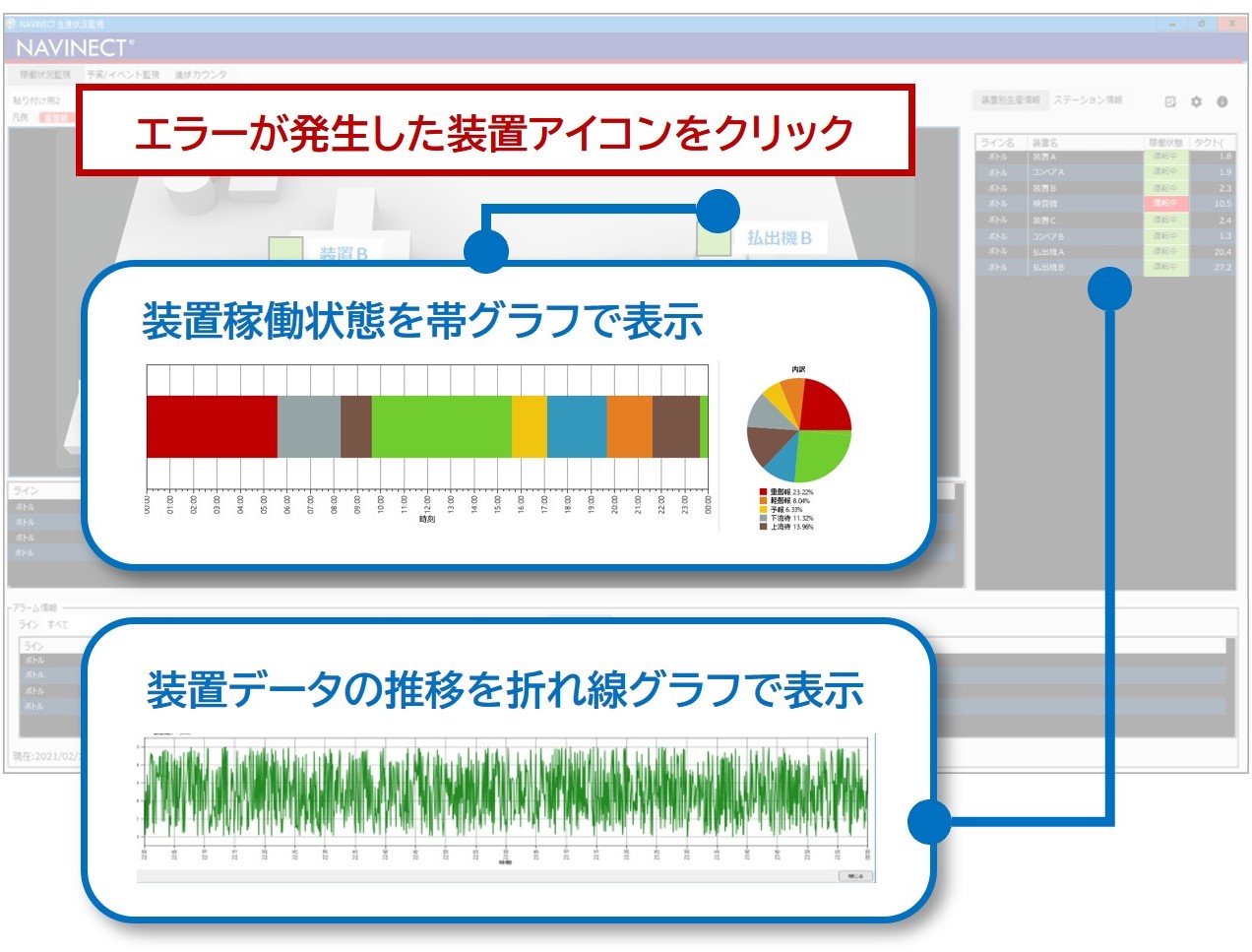

稼働状況グラフ表示機能

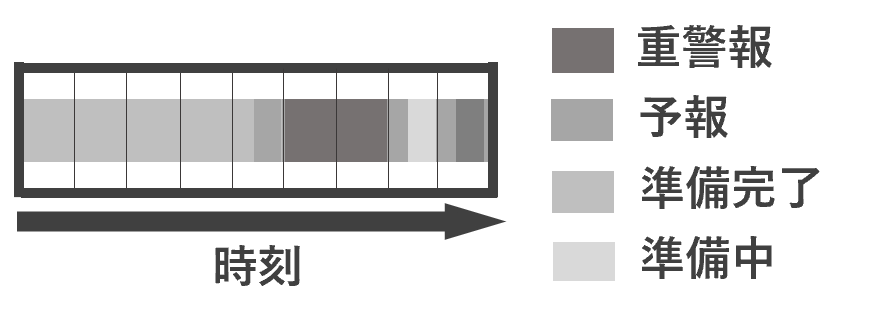

装置データやライン稼働状態の履歴情報を帯グラフ、折れ線グラフで表示できます。

監視中にエラーが発報された際に、その場でエラーまでの推移や予兆発生の時期を確認することが可能です。(最大24時間分の情報を表示)

また、特定の装置による停止が頻発するような場合、直近の稼働状態や稼働率の傾向を把握することができます。

稼働状態監視画面(グラフ表示)

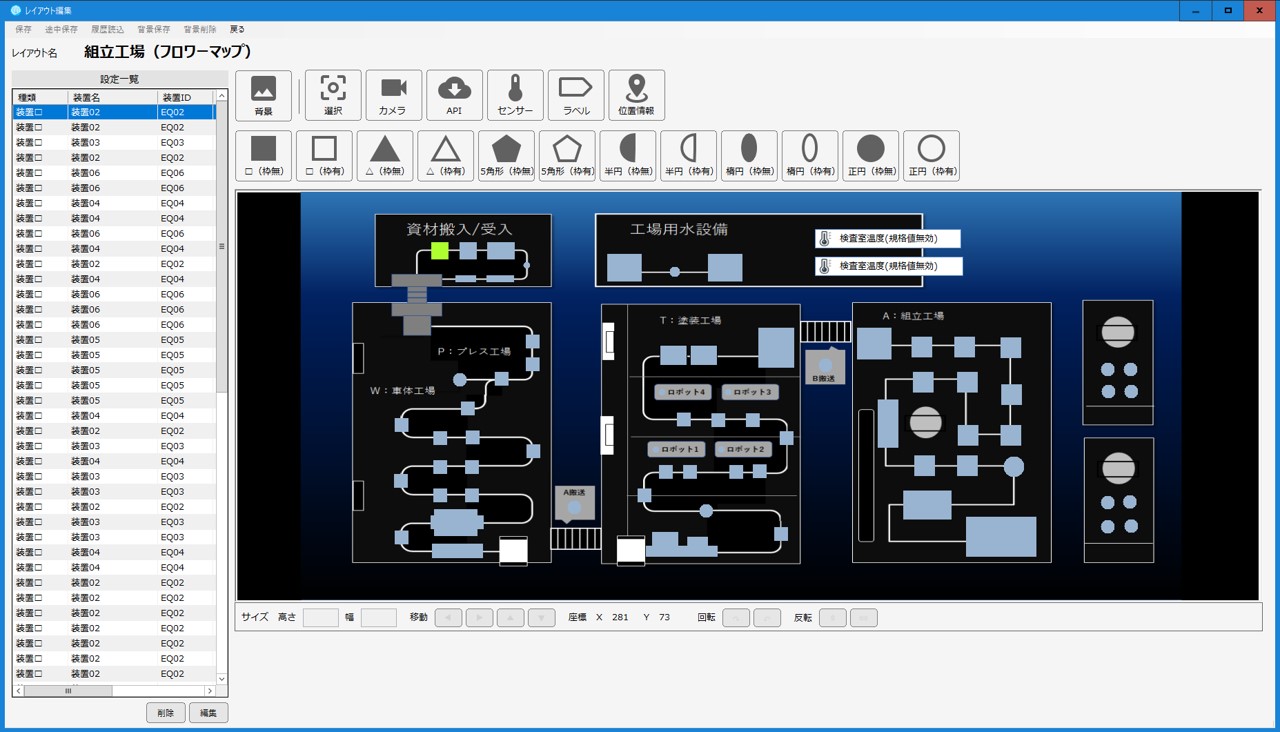

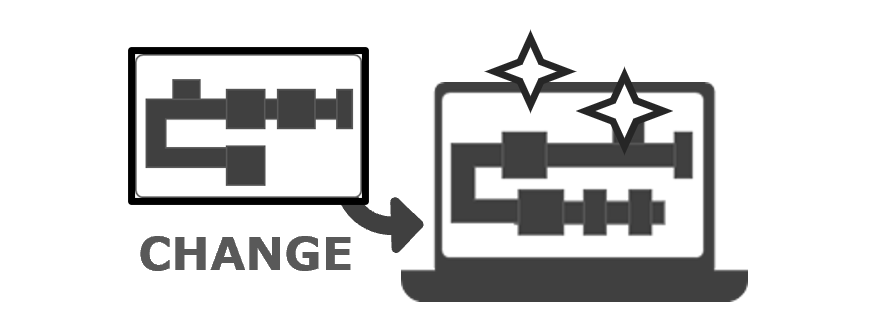

レイアウト設定機能

レイアウトの設定機能で⼯程のレイアウトを作成・変更できます。

装置名の登録や、装置の表⽰⾊・点滅表⽰の対象・点滅開始時間など柔軟性に富んだ設定ができ視認性の高い画⾯設計が可能です。

レイアウトの変更だけでなく、各種センサーや位置情報計測器など連携デバイスの閾値設定も同一アプリケーション上で行うことができます。

稼働状態監視画面(レイアウト編集)

自由度の高い

レイアウト編集画面

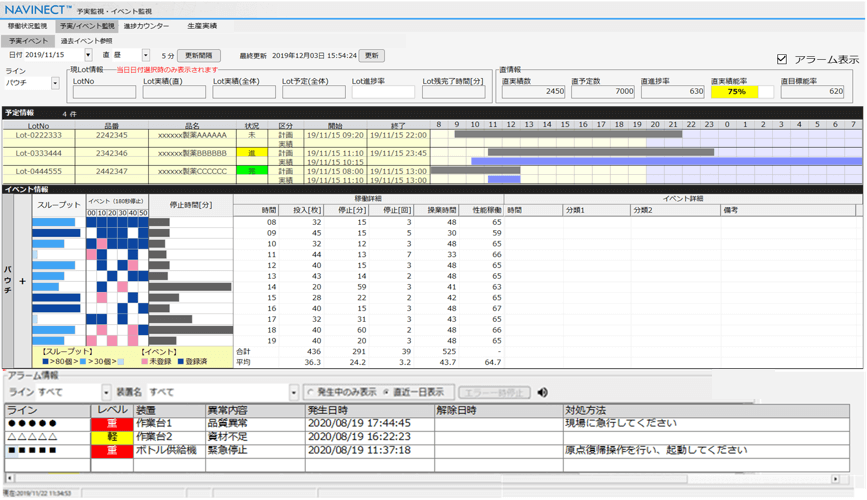

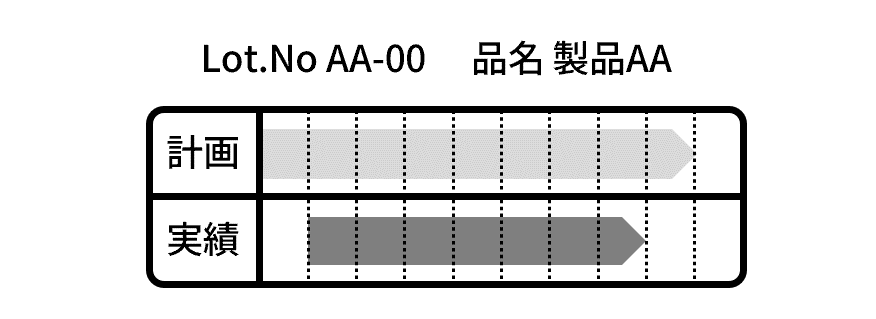

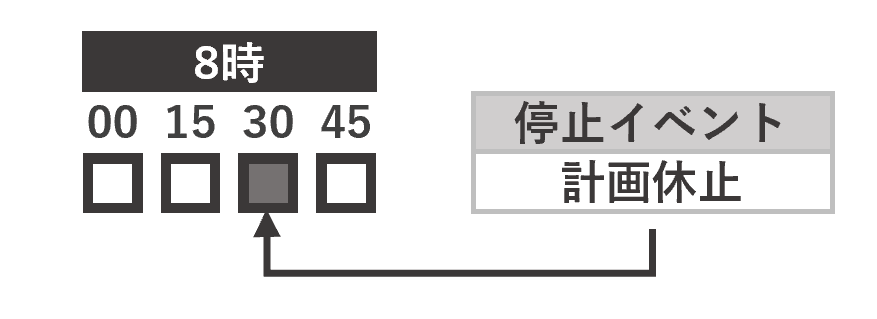

予実/イベント/チョコ停監視機能

本機能は、上位システムと連携した生産計画・生産実績情報に加え、時間単位で自動入力される稼働・停止時間や稼働率を表示し、進捗状況を一元的に可視化します。

また、装置からの稼働/非稼働データに加え、生産速度などから「チョコ停」を含む停止状況を自動で判別し、色分けして視覚的に区別します。停止原因の内訳は、要因分析に活用できるよう、運用粒度に応じて5分、10分、15分刻みで入力・登録が可能です。

チョコ停とは、生産設備が何らかのトラブルにより、「停止や空転などの短時間の停止が何度も繰り返し発生していること」を指します。

復帰までの時間が短く、顕在化しにくいため、要因の追究や対策がおろそかにされやすいケースが多いことも特徴のひとつです。

予実/イベント監視画面

※ 本画面デザインは意匠登録出願中です。

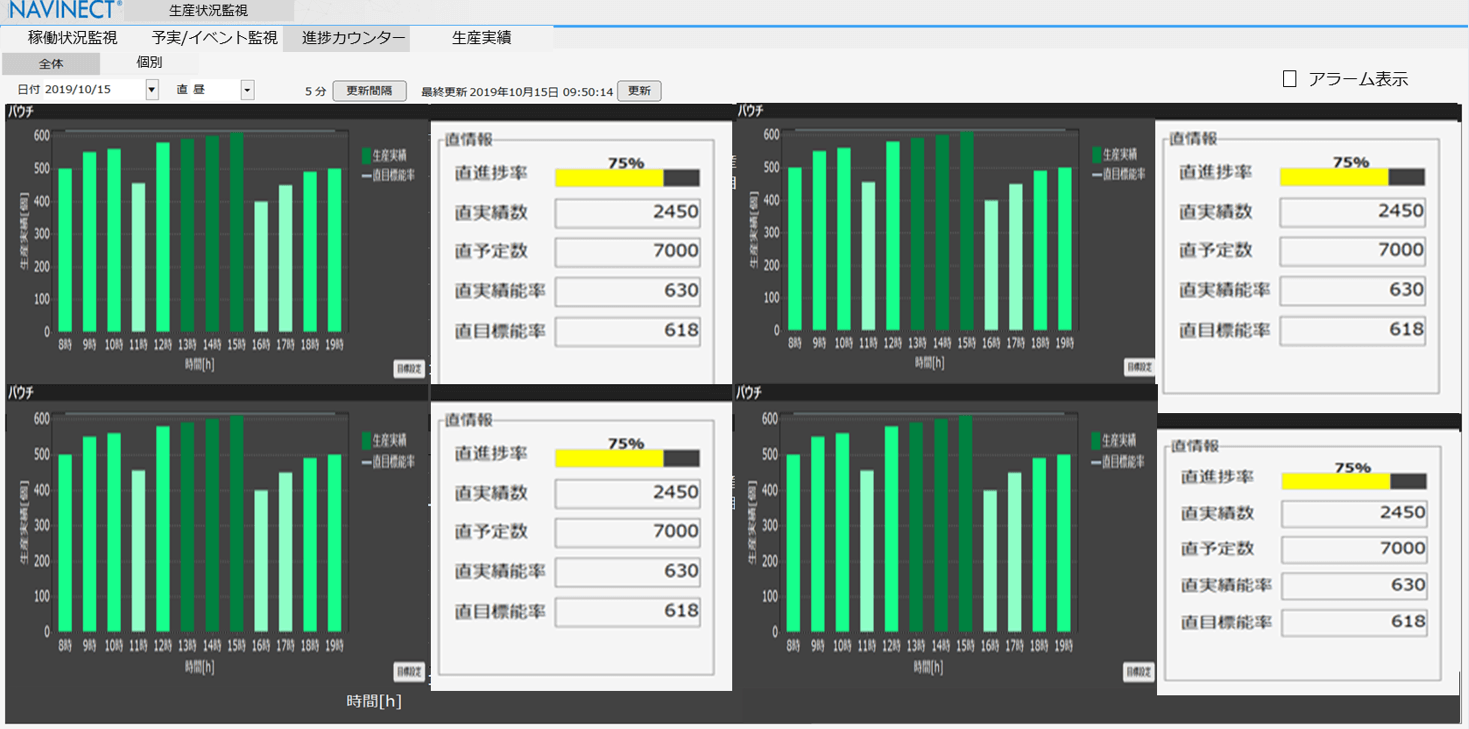

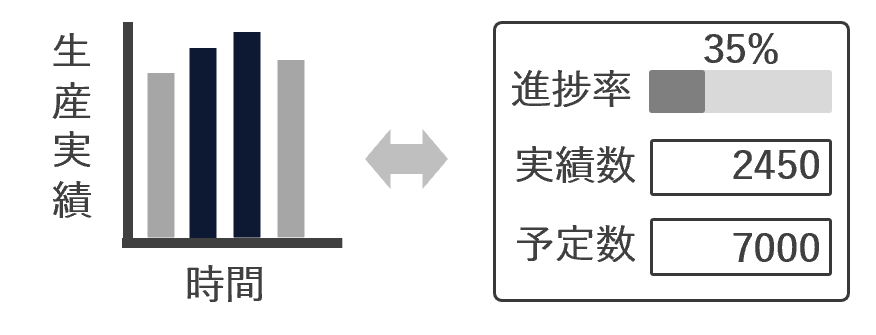

進捗カウンター機能

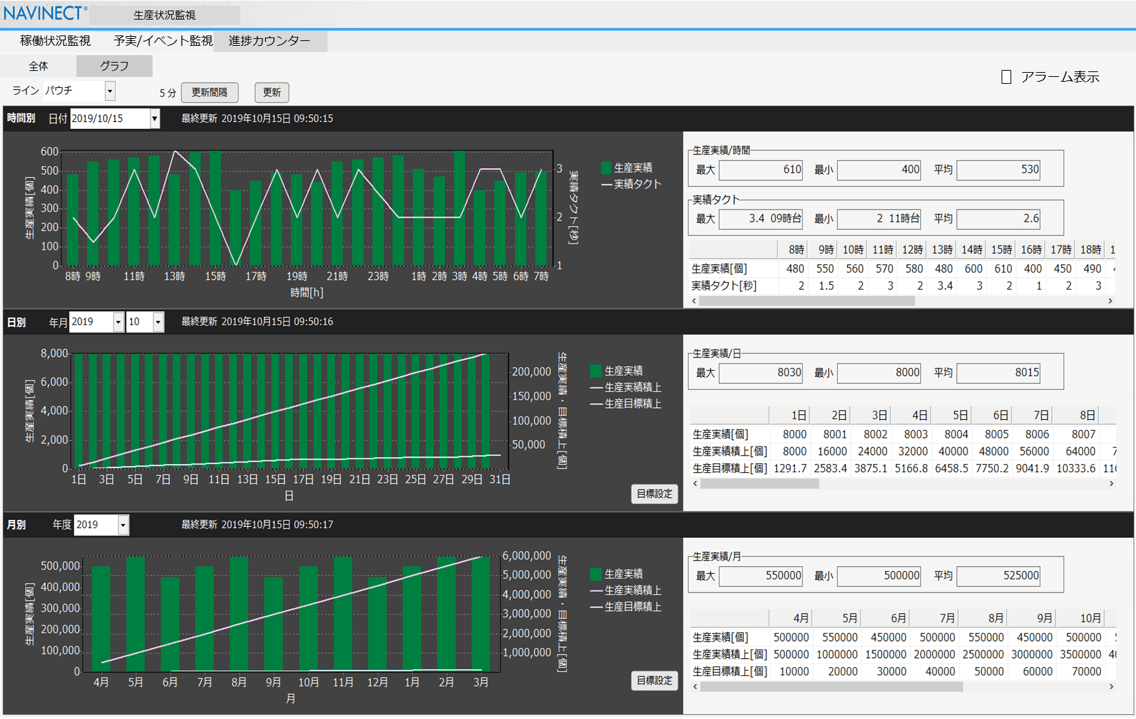

⽣産状況監視画⾯で、⽣産計画に対する実績数を、期間(時間・⽇・⽉)ごとに表⽰し、同時に積算数も表⽰します。

実績はグラフでわかりやすく表⽰され、⽣産計画に対する達成率や進捗状況が⼀⽬でわかります。

生産状況監視画面(工場全体 時間ごと)

生産状況監視画面(装置ごと 時間・日・月ごと)

WebカメラやIoTデバイス連携により

監視負荷の省力化を実現。

生産効率の向上やセキュリティ強化にも貢献します。

装置やラインの遠隔監視に

※画面は開発中のものです。

装置やラインの遠隔監視に

※画面は開発中のものです。実際の画像と異なる場合があります。 配置管理・労務管理に

-

POINT 1

DX推進には動画が必須!『高圧縮・低遅延のストリーミング監視』で

高精度の遠隔監視と生産性向上を実現。労働人口減少に対し更に高まる動画監視の重要性

『こんな時に限って動画が無い…』と

お困りのお客さまへ。製造業では労働者の多様化と共に、産業用ロボットの導入が年々加速しています。しかし、機械と人が複雑に協働する現場では、もし事故が起きた場合に原因を探ろうとしても機械のパラメーターだけでは要因分析は困難です。上記のような現場環境の変化を安全面・品質面より考慮した場合、高精度な動画監視は非常に重要な手段となってきます。

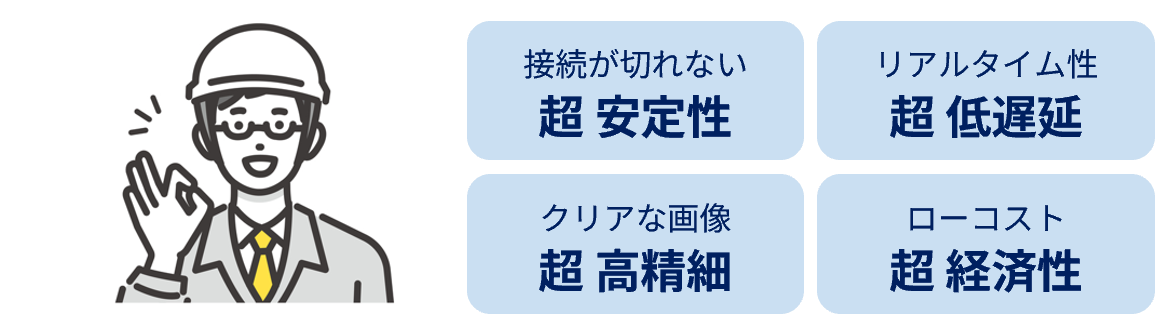

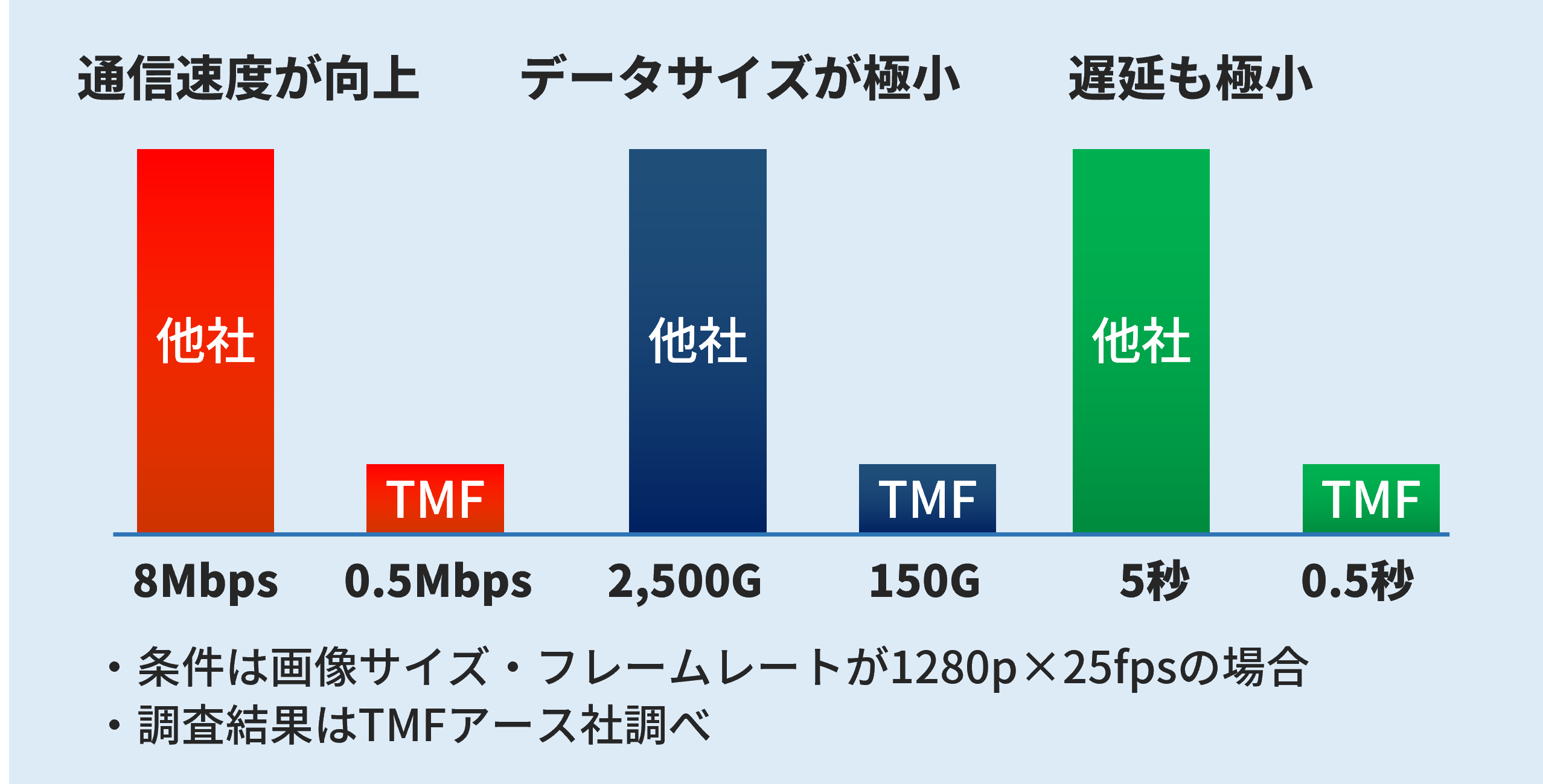

精細な動画を超圧縮し低遅延で送ることができる、TMFアース社の超圧縮動画の技術を活用することで、現場の細部までほぼリアルタイムな監視が可能です。一般的な他社監視カメラでは、1M~5Mの伝達速度が必要ですが、通常1Mを超えると無線通信では映像が途切れ常時監視は困難となります。同社が提供する専用カメラと圧縮技術では、データを通常の1/10以上に抑えると共に、低遅延(0.5秒)、接続率99.9%を実現します。他社の監視カメラでは…

TMFアース 超圧縮動画のメリット

LTE接続率99.9%以上(※回線が途切れにくい・動画が切断されにくい)/遅延0.5秒/TVと同程度の画質/データサイズの極小化により通信・保存コストが最大10分の1

他社との比較

利用シーンの一例

-

POINT 2

カメラ×センサー情報をもとにマップ上に表示

工場の動線や作業者の位置情報可視化サービス現場の安全性と稼働生産性の向上を実現「ID-Watchy® 」

WebカメラとBLE/UWBデバイスを活用した監視サービス「ID-Watchy®」と「生産監視」パッケージをAPI連携します。高い位置精度で取得された、誰が・いつ・どこで作業をしていたかの情報をシームレスに確認できます。

作業員の行動を可視化し作業の効率化を支援。 危険エリアへの入退管理によるトラブル防止。 幅広い設置環境に対応が可能。

-

POINT 3

あらゆる設備の稼働情報を正確に把握!

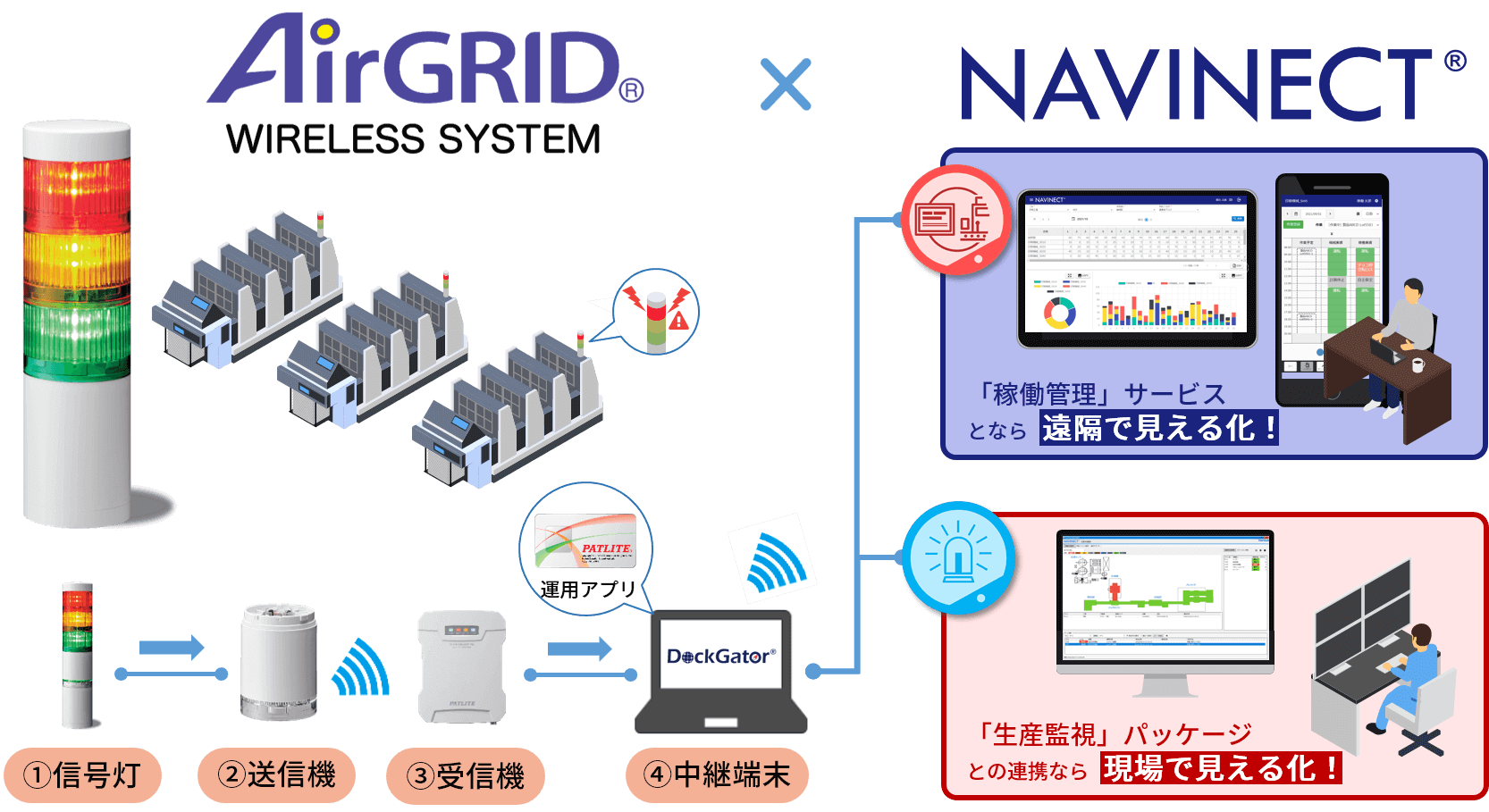

IoT化をすぐにスタートできるデバイス連携サービス稼働状態をワイヤレスで自動収集する「Air GRID® WDシリーズ」

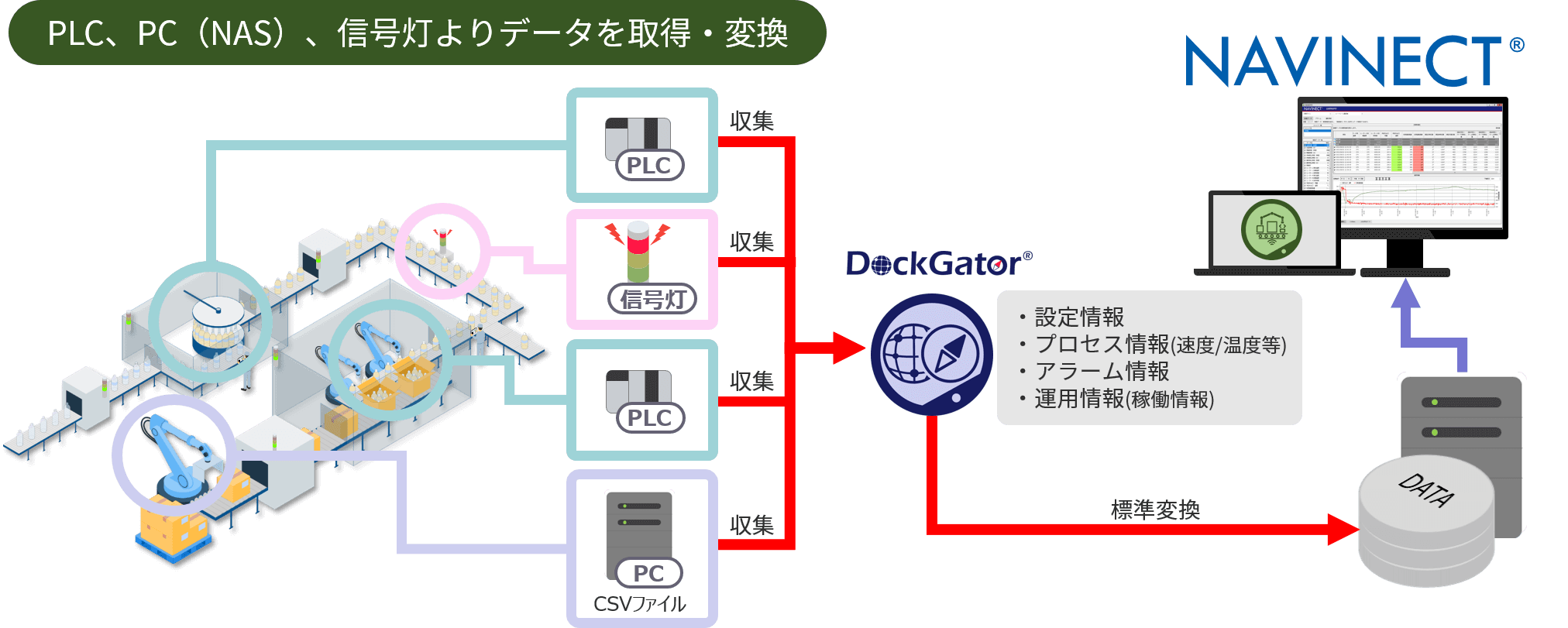

AirGRID (WDシリーズ)は、パトライト社製のデジタル信号灯に取り付けるだけで、稼働情報がワイヤレスで転送されるシステムです。転送した情報は、NAVINECT「生産監視パッケージ」や「稼働管理サービス」で遠隔からの確認が可能となり、リアルタイムな稼働率把握と現場カイゼンに寄与します。

また、電波状況に応じて最適な通信ルートを確保するなどの補完機能を備えています。さまざまな電気信号が飛び交う現場でも安定した通信を可能にします。安定性の高い無線通信! 圧倒的な導入実績数! 配線・電源工事不要!

各種デバイスとの連携

装置からの情報以外にも、

さまざまなデバイスからデータを取得して活⽤することが可能です。

※標準パッケージには含まれません。

個別にご相談ください。

-

Webカメラ以外にも、さまざまなIoTデバイスと連携することでより幅広い情報を取得することが可能になります。

概要を知る

異常予兆監視

設備情報参照

機能を知る

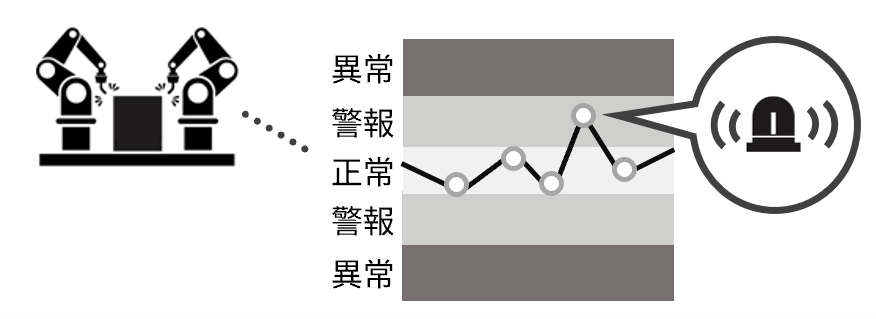

異常予兆監視 Abnormality monitoring

異常の予兆を素早く察知し、ロスの波及を未然に防ぎます。

※ 本画面デザインは意匠登録出願中です。

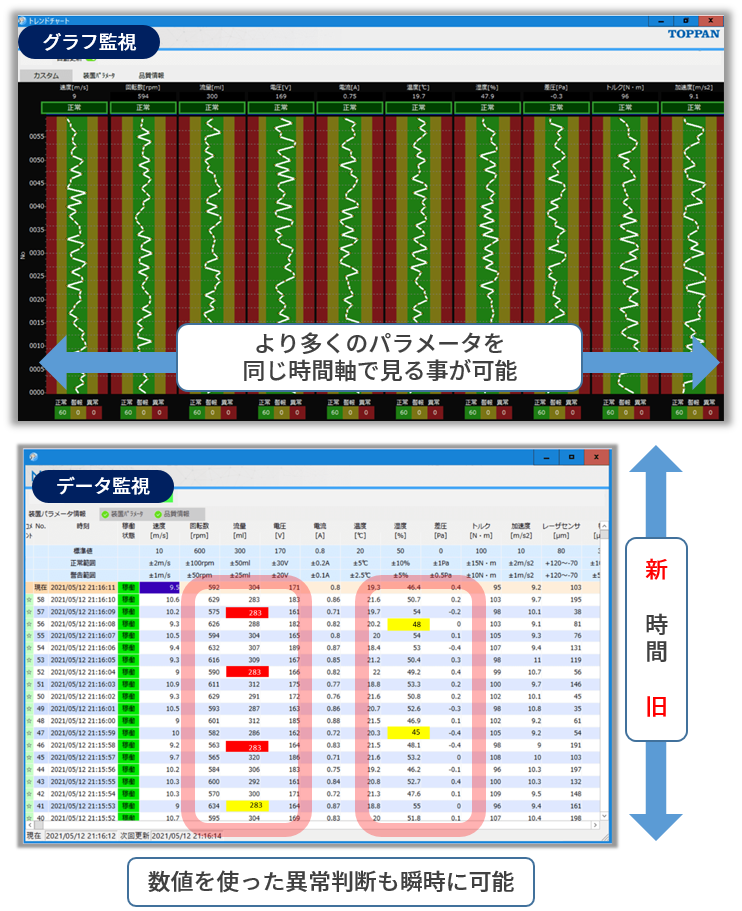

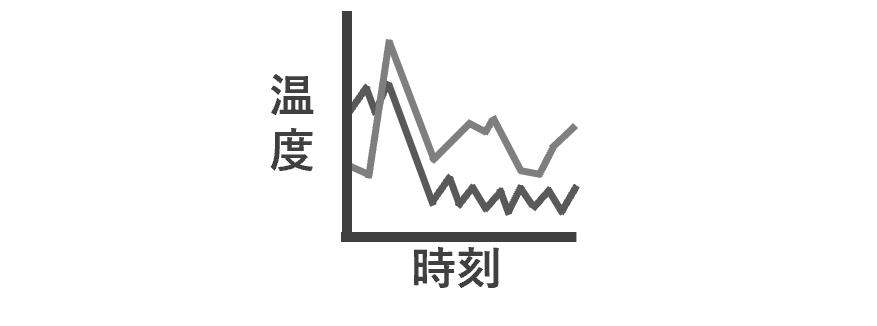

傾向監視機能

装置に設置されるPLCから各種センサー情報を取得、監視を行います。画面は数値によるリスト形式とトレンドグラフによる表示を選択する事ができます。

時間を横軸で表示する監視画面がよくありますが、本機能では縦軸に時間を表示。より多くのパラメータを一度に見られるよう設計されています。

異常発生時のライン停止に至る判断材料を、より短時間で多角的・複合的に揃えることができます(複合的な自動判定設定も備えています)。

<表示方向>

・数値履歴表示

・傾向グラフ表示(横)

・傾向グラフ表示(縦)

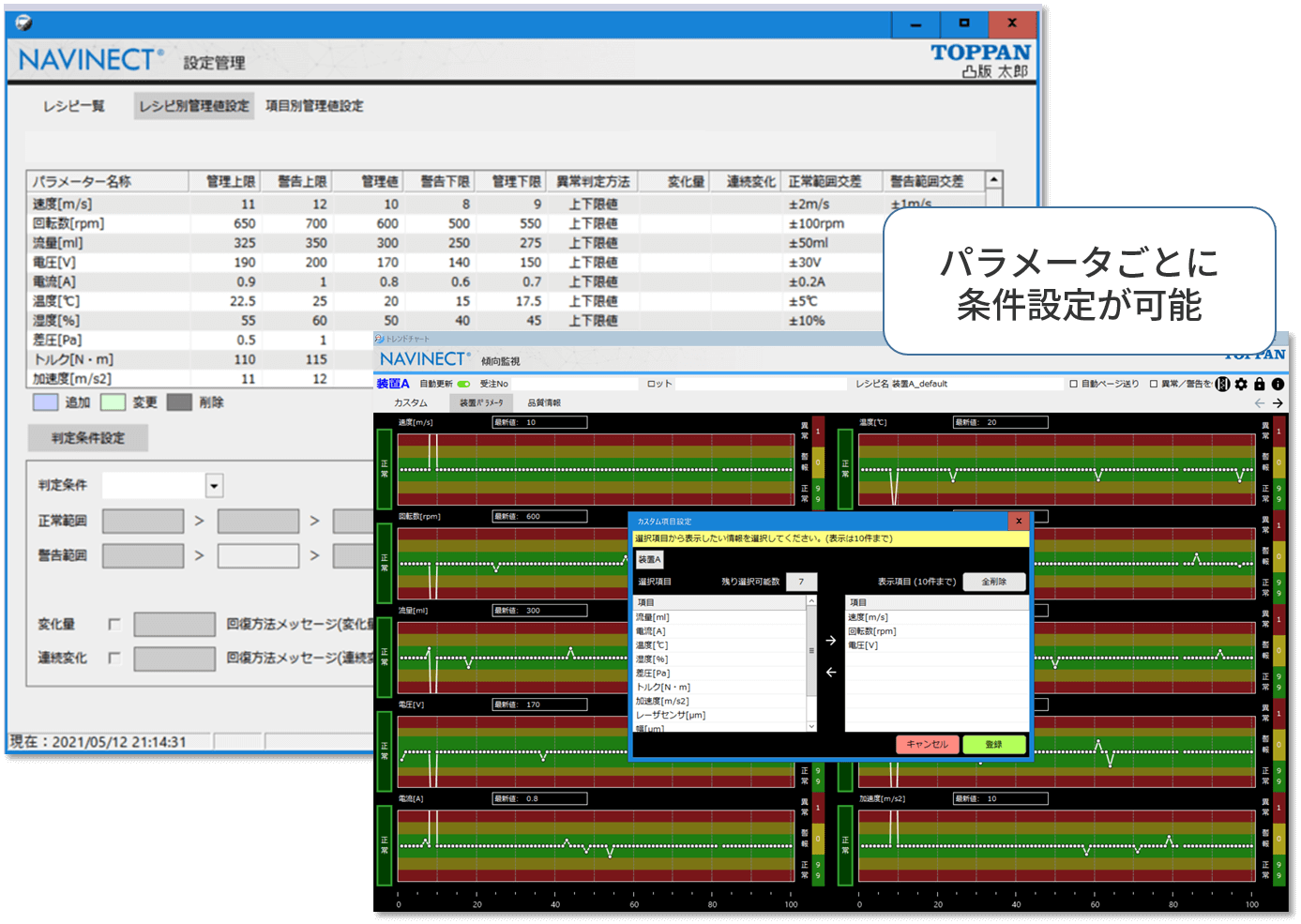

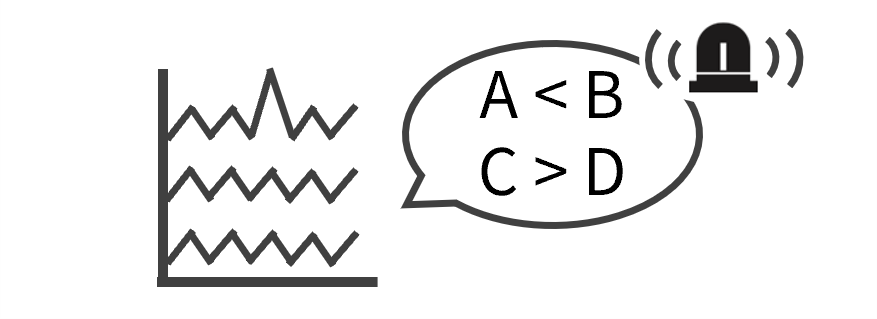

複数の条件設定機能

エラー発報条件を細かく設定する事ができます。

・上下限値・・・正常範囲、警告範囲の上下限値で判定

・センター値・・・・・・・標準値のみで判定

・連続変化・・・・・・・警告値分連続で超えたときに判定

・変化量・・・・・・・・・前後の差分が警告値を超えると判定

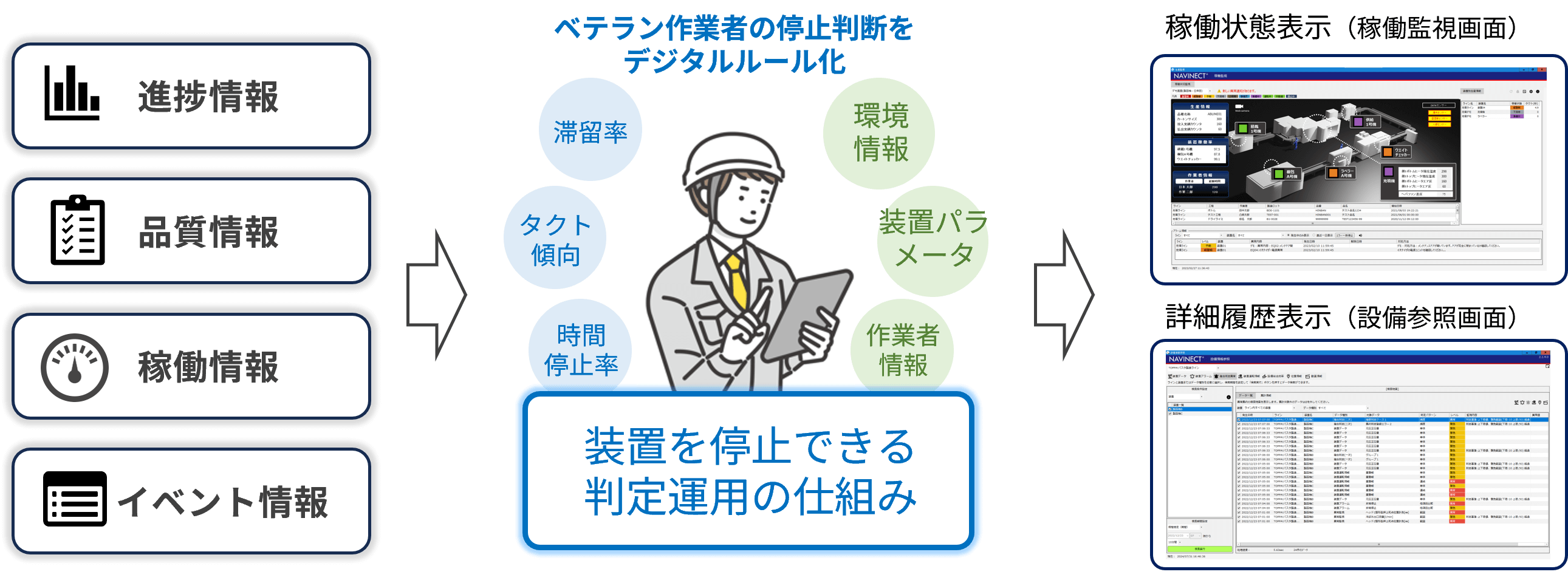

装置データ複合判定 Composite judgment

製造現場の異常監視において、ベテラン作業者は複数の要因を確認してライン停止などの判断を行います。つまり、機械の異常判断・制御を効率的に行うためには、1つのプロセスパラメータだけで異常を判断するのではなく、複数のパラメータや時間当たりの回数を定量的・複合的に捉えることが必要です。しかし、労働人口減少によるベテラン作業者の減少に伴い、このような異常監視が形骸化するといった問題が近年では浮き彫りになってきました。本機能はこの問題に対応、さまざまな装置データの情報を複合的に判定し、作業者が行っていた判断や指示の効率化に寄与します。

本サービスのシステム構成と判定ロジックは特許出願済みです(特願2023-014693)

活用事例

-

挟まれ事故

事前検知機械運転中に機械運転速度が閾値を超えていた場合、作業者が事故発生可能性エリアに進入時アラートを発報

<必要データ>

作業者位置情報データ、作業者バイタルデータ、機械稼働情報(運転/停止)、機械速度 -

機械火災

防止機械の周囲環境の酸素濃度、温度、湿度、可燃物有無により濃度、温度が閾値を超えた場合にアラートを発報

<必要データ>

周囲環境酸素濃度、可燃物有無(事前登録)、周囲環境温度、湿度 -

シール工程

不良検知シール工程は温度、時間、圧力に閾値があるが個別のため2つ以上のパラメータが警告値を超えた場合、機械停止アラートを発報

<必要データ>

シール温度、圧着時間、シール圧力 -

前工程不良

起因の確認当該工程で複数の機械で同様の不良が発生した際に、前工程が原因である可能性を疑うアラートを発報

<必要データ>

同工程の複数機の排出数

-

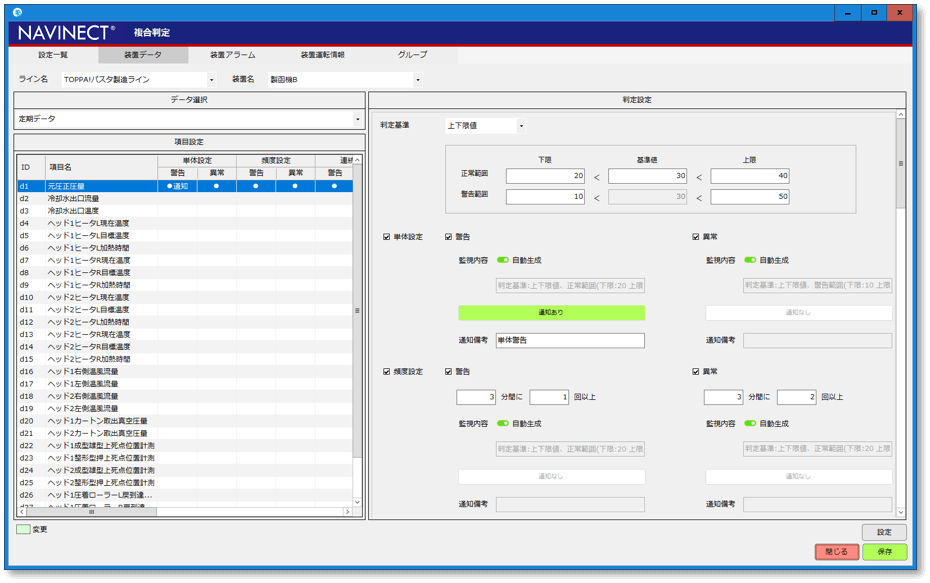

1.複合判定設定

装置パラメータやアラームコード、運転状況などを複合的に

監視する設定を行います。1つ1つの閾値管理では分からない

原因でも、関連装置のパラメータや特定条件の演算により

異常の傾向や予兆を掴むことができるようになります。

<判定方法>

・単体 ・頻度 ・連続 ・他項目比較 ・変化量 ・多項目比較など -

2.関係者へのメール通知 (オプション)

収集した異常情報をメールに変換して関係者に通知します。

※本機能のご利用には、「NAVINECTクラウド 通知・監視レポート」の導入が必要です。

-

3.デジタル信号灯との連携(オプション)

設備の稼働状態に異常が起きた場合や、複合判定でアラートが

発報された際に、デジタル信号灯へリアルタイムに連携する

ことで、異常の早期発見に寄与します。※ご利用には、パトライト社製 AirGRIDの導入が必要です。

-

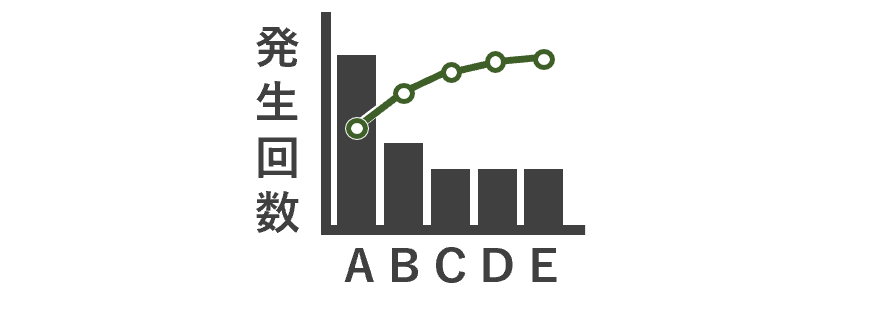

4.複合判定結果の表示

稼働監視画面によるリアルタイム表示で、異常内容・発生個所を現場・事務所問わず、遠隔で監視することが可能です。関連装置の稼働状態も同じ画面に分かり易く表示されるため、早期の現場復旧に寄与します。

異常情報は、装置名称や警報レベルなどの項目を選択することで、欲しい情報だけをパレート図として表示できます。この機能により、アラーム発生状況の比較や発生頻度の調査を容易に行うことが可能です。

TOPPANは、

環境保全DXソリューション「e-Platch」を提供しています。

「SDGs」や「カーボンニュートラル」などに象徴される環境保全への能動的な取組みなくして、事業継続が困難な時代になってきました。対応の必要性は理解できるものの、人的リソースの確保や工場特有の技術的な課題など、具体的な取組みへの移行にハードルがあるお客さまも多いようです。

LPWAによる死角のないネットワーク

既存の測定器を流用可能にする中継ターミナル

アナログメーターをデジタルデータに変換するソリューション

などを通じ、お客さま企業の環境保全に関する取り組みを支援。負担の少ない初期導入と運用を行うことができます。

各種デバイスとの連携

装置からの情報以外にも、

さまざまなデバイスからデータを取得して活⽤することが可能です。

※標準パッケージには含まれません。

個別にご相談ください。

-

Webカメラ以外にも、さまざまなIoTデバイスと連携することでより幅広い情報を取得することが可能になります。

概要を知る

稼働/進捗監視

設備情報参照

機能を知る

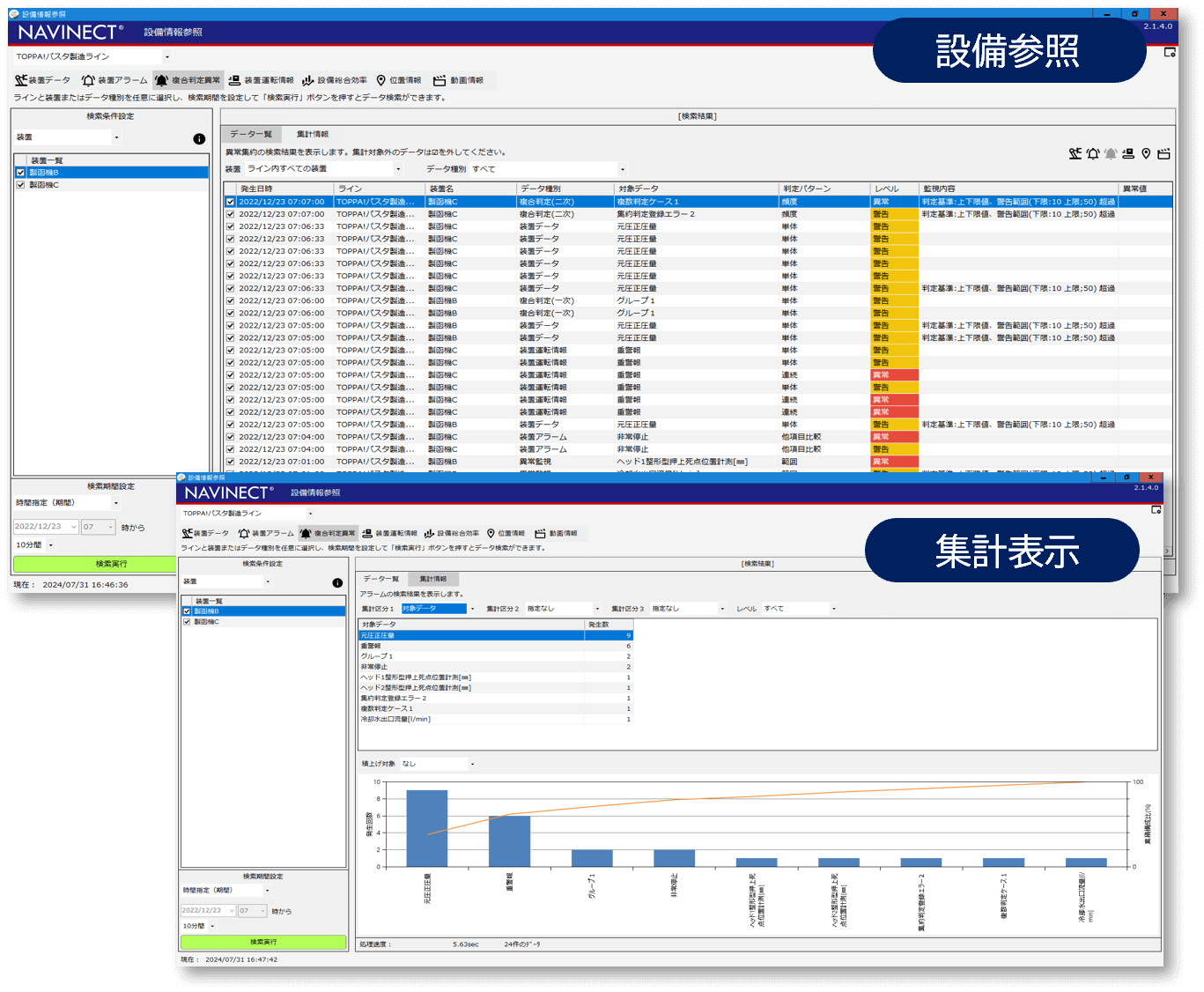

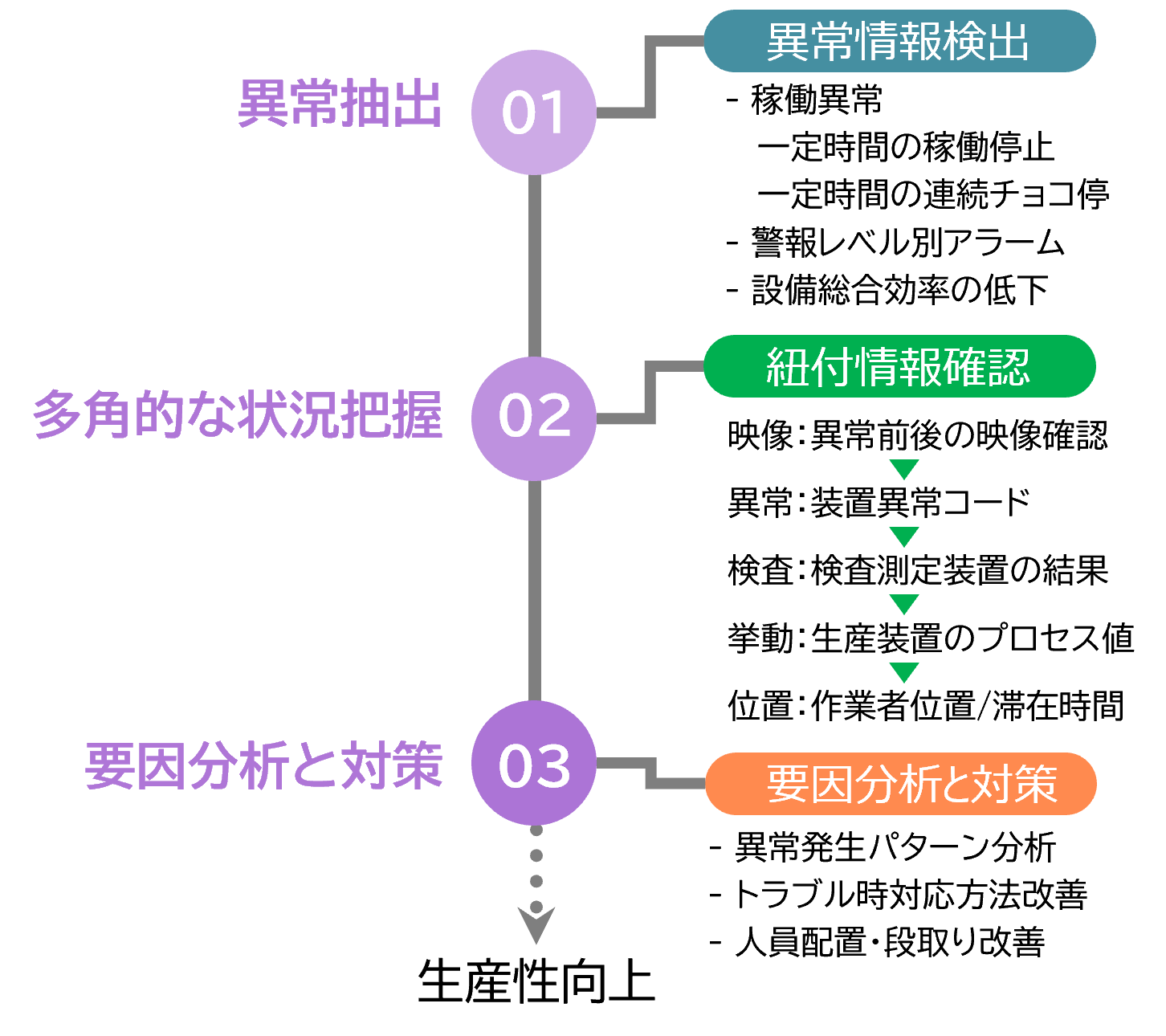

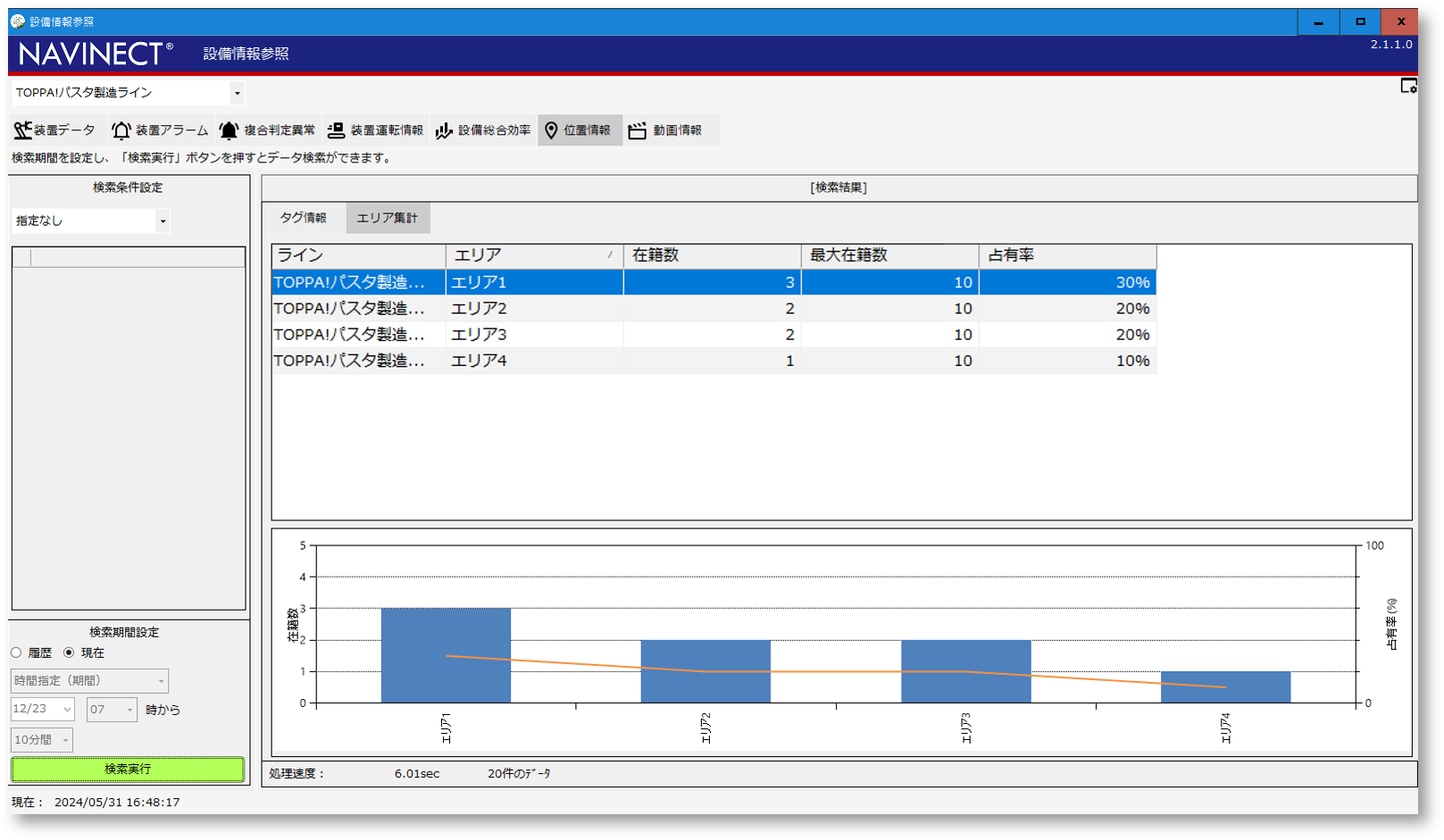

設備情報参照 Processing,Manufacturing

設備情報参照

設備の各種データを集計/時系列のグラフ表示を行い、異常箇所の検出、稼働率低下要因の抽出などに活用できます。

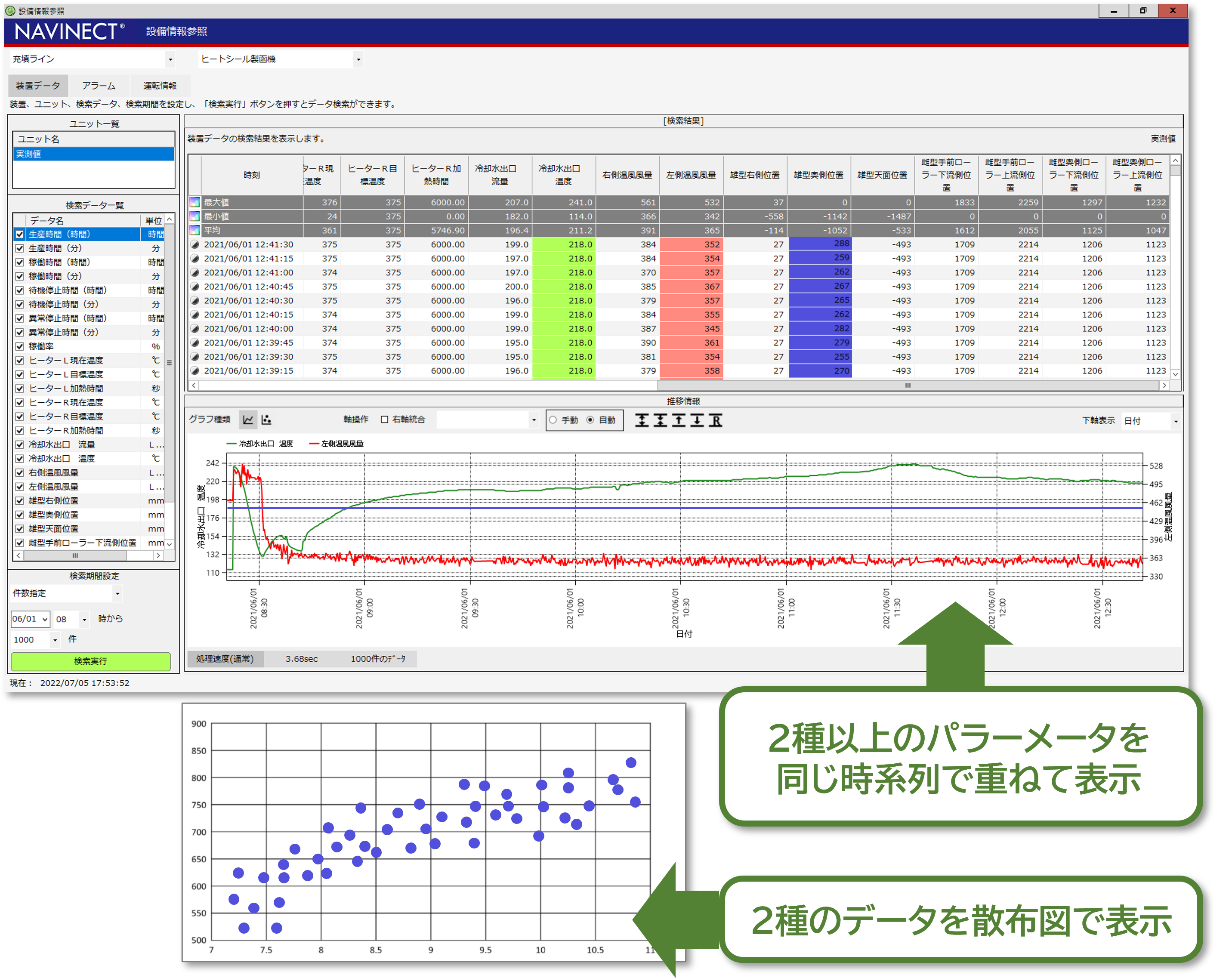

時系列データ検索機能

異常発生の際、関連装置のパラメータ変化の有無と程度を把握できます。閲覧したいデータ項目を適宜選択し、画面中央上段に詳細リストを表示します。リストの上段には各列の最大値、最小値、平均値などのベンチマークが反映されます。リストで任意の2項目を指定することで、折れ線グラフにより推移を重ねて把握することができます。(2項目以上の複数表示も可能)

さらに、装置データ同士の相関関係を分かりやすくするために、散布図による表示が可能です。特定の装置に異常がみられる場合、周辺装置の状況や影響をその場で確認することができます。

※ データをダウンロードすることで2次加工も可能です

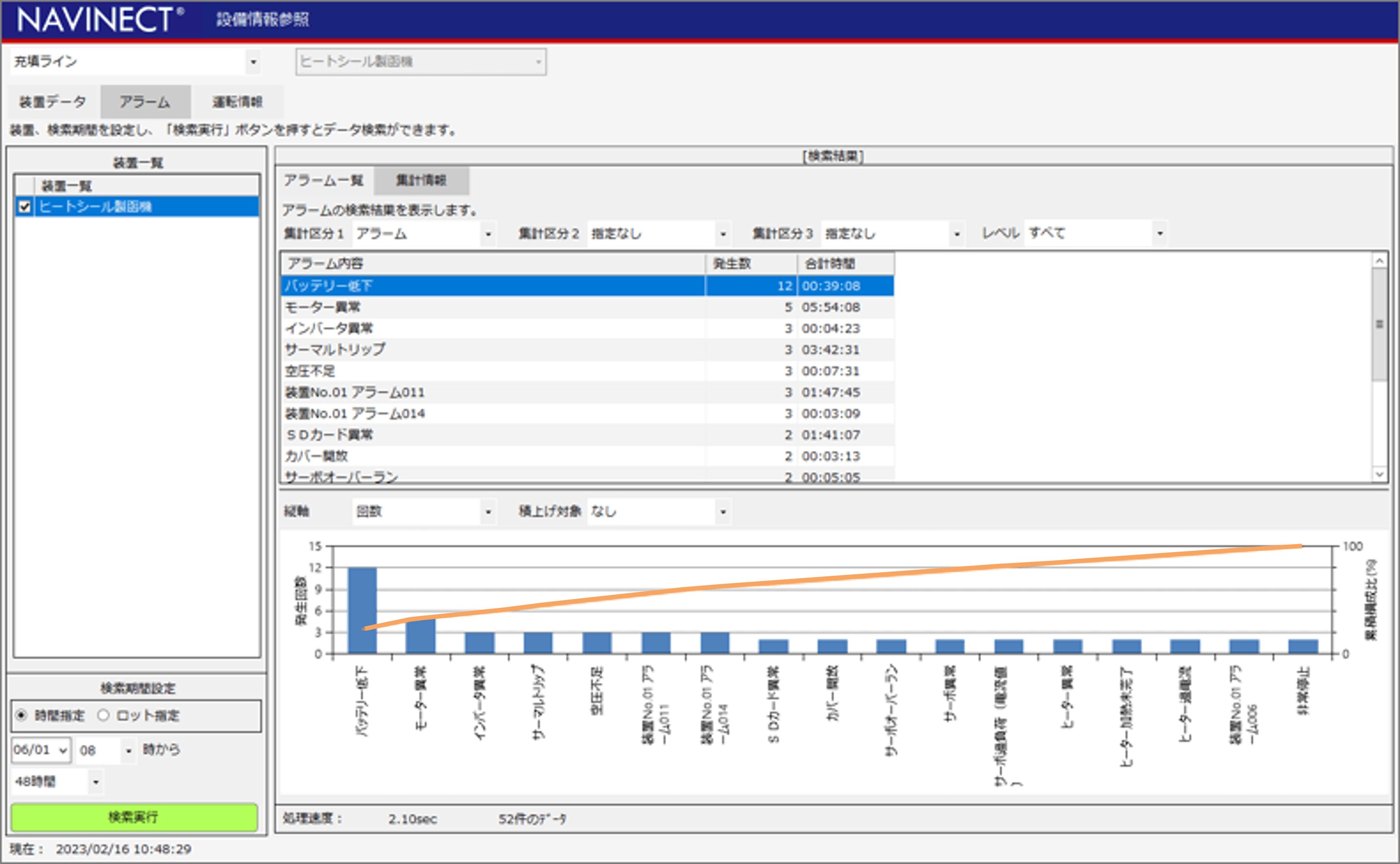

アラーム検索機能

装置から発信されるアラーム情報を取得、異常情報の一覧検索、集計情報を閲覧することが可能です。(検索単位:時間、ロット)

集計情報は、装置名称や警報レベルなどの表示項目を選択することで、欲しい情報だけをパレート図として表示できます。この機能により、アラーム発生状況の比較や発生頻度の調査を容易に行うことが可能です。

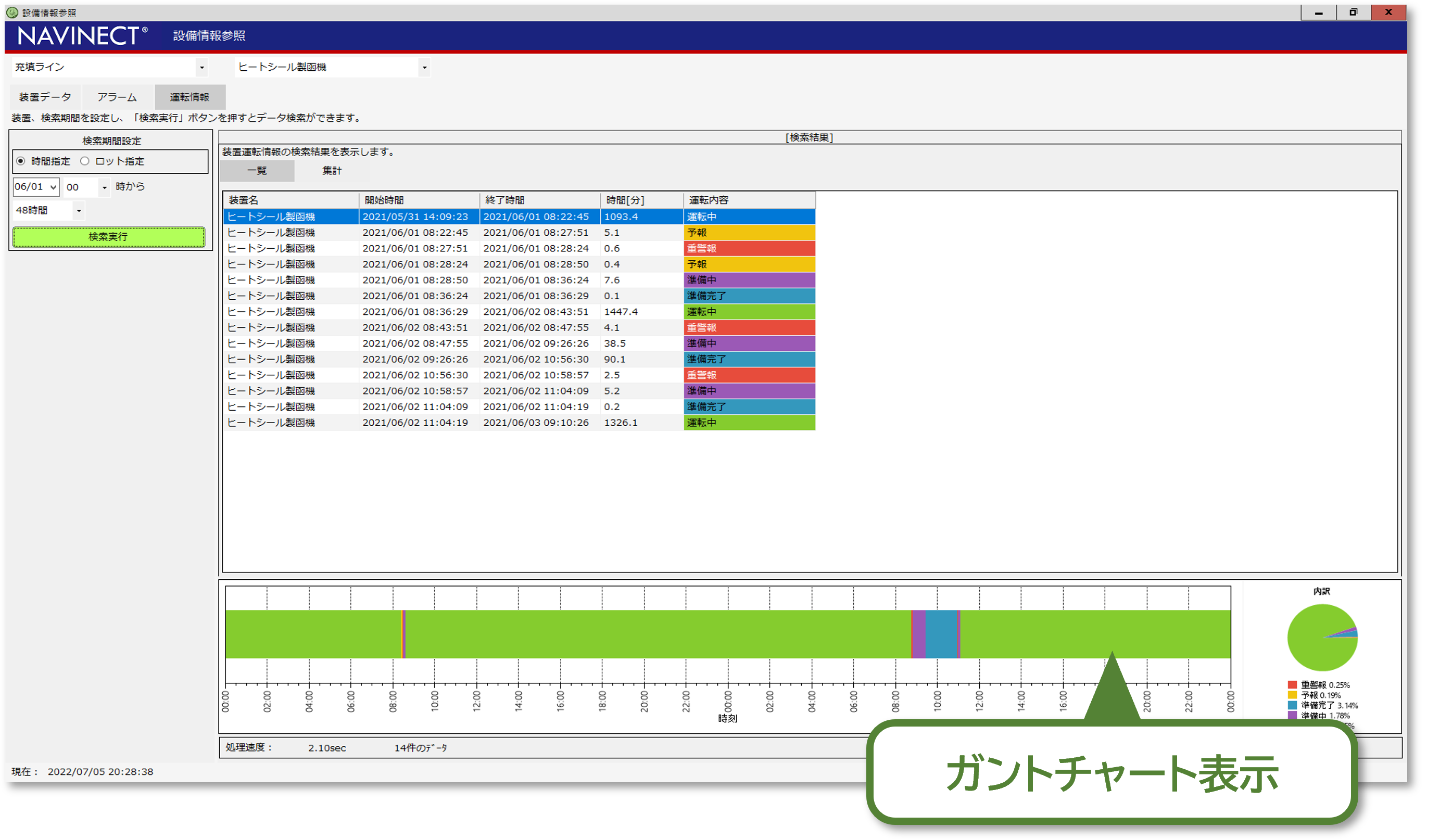

運転情報(稼働情報)検索機能

装置の運転情報を取得し、稼働情報の一覧検索、集計情報を閲覧する事が可能です。

(検索単位:時間、ロット)

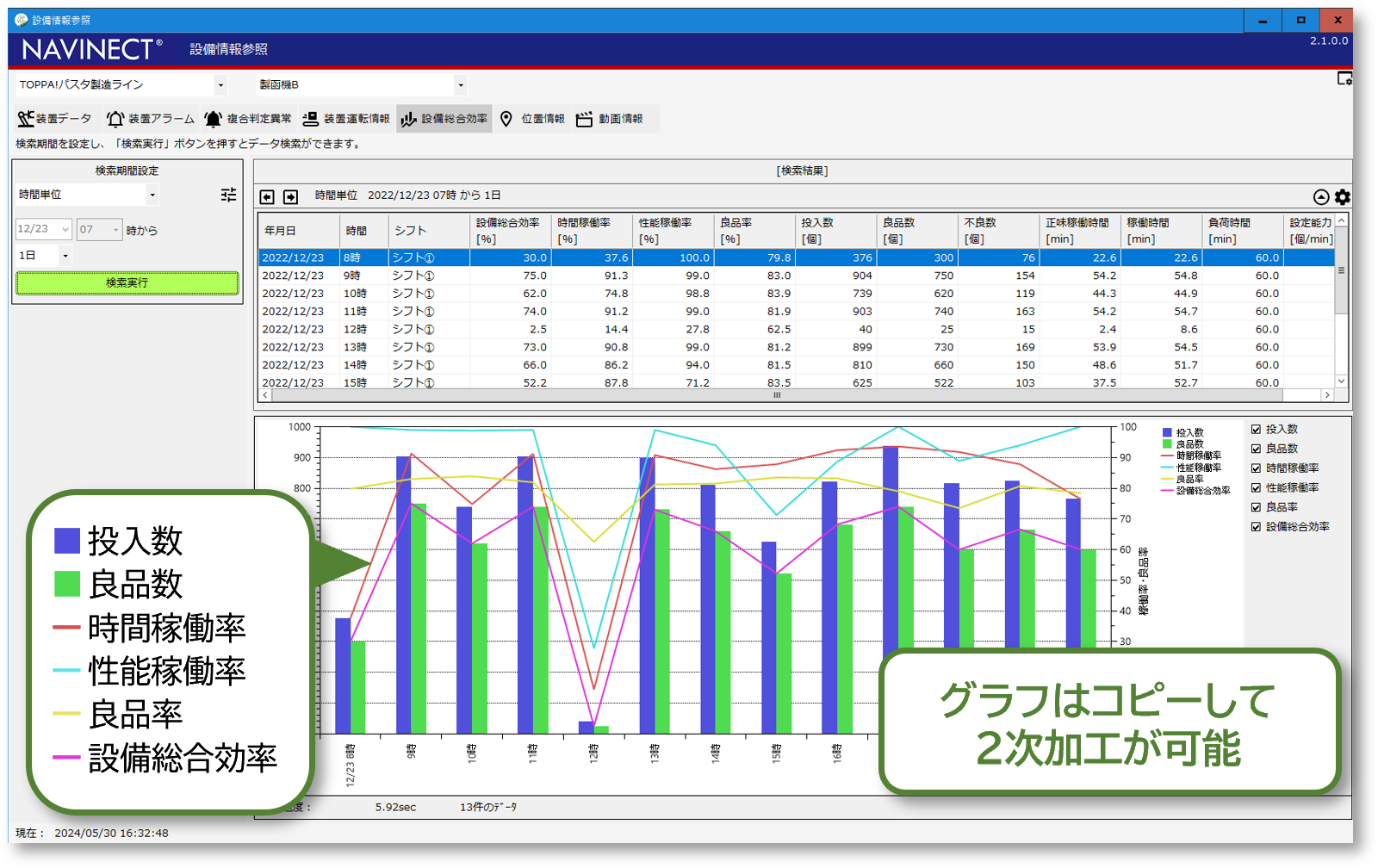

設備総合効率表示機能

装置データと稼働状態から装置の設備総合効率(OEE)を算出します。算出結果と算出に使用したデータ(時間稼働率・性能稼働率・良品率)を表とグラフ形式で表示します。[検索単位:時間、日、シフト、月]

装置からDockGator経由で取得したデータを元に自動算出、集計の手間をかけず装置の性能評価や保全の適正化による故障リスクの回避、品質不具合の推定に活用できます。

OEE(Overall Equipment Effectiveness)

公益社団法人日本プラントメンテナンス協会により提唱された「設備総合効率」の略称。OEEは生産設備の効率を上げるために用いられる指標で、稼働率、性能、品質により算出・決定されます。

さらにIoTデバイスを活用したデータ連携機能で

アラーム発生時や稼働停止時の周辺情報を取得。

生産性向上に関する異常分析に寄与します。

-

<TPMカイゼン活用に利用>

-

相互連携できる5つのデータ

「IoT device integration-1」 作業者の位置情報や動線を見える化

ID-Watchy(位置情報計測管理アプリ)と同期し、アラーム発生時や装置のパラメータに異常がみられる際に、作業者の移動履歴など、位置情報を取得することが可能です。対処にかかった時間や人数をグラフで視覚的に表示できるため、人員配置や段取りの改善に役立てることができます。

管理対象は作業者だけでなく装置やフォークリフトなどの移動体も設定できるため、使用頻度や移動履歴をもとに配置の見直しや適正保有数の検証に活用することも可能です。

「IoT device integration-2」 動画による監視でトラブル時の詳細状況を把握

TMFアース社の技術による超圧縮動画を活用し、アラーム発生時など欲しい時間帯だけを指定し動画を閲覧することができます。

動画は軽量化して送信されるため、細部に至るまでほぼリアルタイムに監視が可能。装置異常が発生した際、初動対応までの時間短縮や故障・停止原因調査の効率化に寄与します。

データの監視方法は特許出願済みです(特願2024-083497)

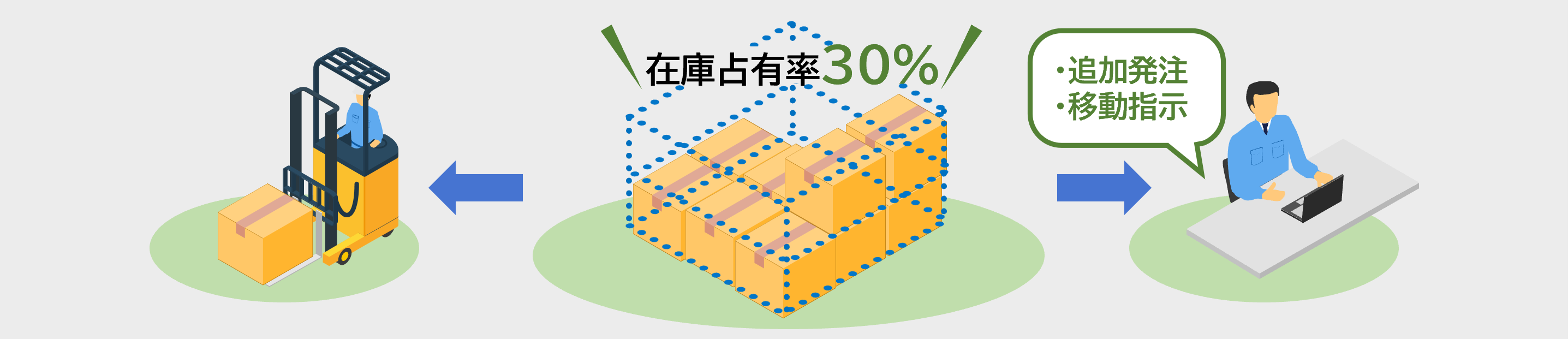

「IoT device integration-3」 位置情報の集計機能でエリア毎の占有率や滞在時間を可視化

ID-Watchyのタグを付与した対象の情報を、リストとグラフで視覚的に表示します。検索単位は2種類存在し、活用例として以下のようなものが挙げられます。

①履歴検索:エリア毎の入退場数や 滞在時間(最大・最小・平均)

移動機会の多い作業者やリフター等の、人員数や台数の最適化の指標として活用できる。

②現在値検索:エリア毎の在庫占有率を集計

平置きの資材や製品のエリア別占有率が分かり、追加発注や出荷/移動タイミングの指標として活用できる。

各種デバイスとの連携

装置からの情報以外にも、

さまざまなデバイスからデータを取得して活⽤することが可能です。

※標準パッケージには含まれません。

個別にご相談ください。

-

Webカメラ以外にも、さまざまなIoTデバイスと連携することでより幅広い情報を取得することが可能になります。

概要を知る

稼働監視

異常予兆監視

機能を知る

機能トピック Useful functions

稼働/進捗監視アプリ

-

レイアウト表示

生産ラインの全体像や装置などの監視対象を、視覚的に表示させることができます。

-

稼働状態表示

重警報や運転中などの装置稼働状態を、遠方からモニタリングすることが可能です。

-

アラート表示

予め設定したアラーム情報の発生日や時刻などを、同一画面に表示させることができます。

-

ノーコード編集

レイアウトや監視対象の装置・カメラなどは、お客さま側で自由に変更することが可能です。

-

予実/イベント監視

生産予定・実績をガントチャートで表示。スループットや稼働の詳細なども同じ画面に表示できます。

-

チョコ停監視

停止の自動検知はもとより、その原因を作業者が入力可能。エンジニアの即時対応・分析につなげます。

-

進捗カウンター

生産計画に対する実績をグラフと数値で表示。月>日>時間 など期間の単位を切替えて表示できます。

-

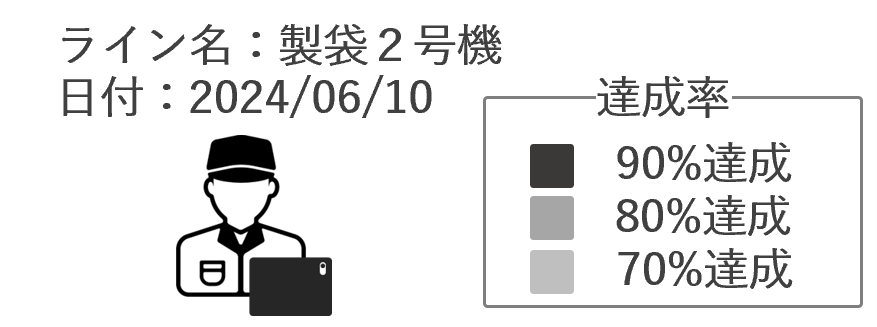

目標設定機能

ライン、直、日ごとに目標能率、目標達成率などを設定することができます。

-

装置連携

DockGatorと連携することで、装置の稼働情報を取得し、登録することが可能です。

異常予兆監視アプリ

-

傾向監視画面(グラフ)

装置の稼働データを、トレンドグラフ形式で表示。色別表示で視覚的に傾向を捉えられます。

-

傾向監視画面(リスト)

装置の稼働データを、リスト形式で表示。抽出した数値を捉えやすい表示形式です。

-

条件設定機能

上下限値、センター値、連続変化、変化量などエラー発報条件を細かく設定する事ができます。

設備情報参照アプリ

-

時系列データ検索機能

複数の折れ線グラフを重ねることで装置のパラメータの傾向を把握が可能です。

-

アラーム検索機能

アラーム情報をパレート図で表示することで、アラーム発生状況の比較や発生頻度の調査が行えます。

-

運転情報検索機能

装置の運転情報を取得し、ガントチャート表示が可能です。

-

設備総合効率表示機能

装置の設備総合効率(OEE)を把握でき、装置の故障リスクの回避、品質不具合の推定に活用可能です。

※装置からのデータ出力は、NAVINECTが定めるインターフェースに則っている必要があります。

機能一覧 Function of 「Seisankanshi」

| 機能 | 概要 | |

|---|---|---|

| 稼働監視 | 稼働状況監視機能 |

<装置の稼働状況や異常情報を監視できます> フロアレイアウト、装置データ、発生中の異常一覧表示、異常検知時のポップアップ表示 |

| 位置情報表示機能 |

<フロアモニタ上にヒトやモノの滞在情報を表示できます> 対象エリア、ライン名、作業者名、滞在時間などを表示(閾値を超えた場合は警告表示) |

|

| 稼働状況グラフ表示機能 |

<直近の装置稼働状況、装置データの履歴参照が可能です> 装置データの推移、ライン稼働状態の過去情報を折れ線グラフ・帯グラフで表示(最大24時間) |

|

| レイアウト設定機能 |

<フロアレイアウトや異常警告の閾値設定が可能です> 設定可能な項目(背景・装置・センサー・webカメラ・位置情報用アイコンの配置、ラベル名称変更、各種監視用閾値) |

|

| 異常予兆監視 | 傾向監視機能 |

<PLCから取得した装置データを監視できます> 設備名、レシピ名ごとに表示する対象を選択し、グラフ形式・リスト形式の画面で表示 |

| 条件設定機能 |

<異常発報条件の条件設定が可能です> 設定可能な判定方法(上下限値、センター値、連続変化、変化量など) |

|

| 進捗監視 | 予実/イベント監視機能 |

<生産中の予定・実績、稼働イベントを監視できます> 生産計画と実績をライン単位でガントチャート表示(上位システムと連携) スループット情報、イベント登録情報、稼働詳細情報(投入数、停止時間、操業時間、稼働率など)を表示 |

| チョコ停監視機能 |

<装置の停止状態を監視できます> 停止状態の自動判別と停止原因の内訳入力が可能(表示単位は5分、10分、15分から選択) |

|

| 進捗カウンター機能 |

<生産計画に対する実績数をグラフと数値で表示します> 期間別表示(時間・日・月)、データ表示(最大・最小・平均)、グラフ形式(棒グラフ・折れ線グラフ) |

|

| 目標設定機能 |

<生産の目標率や目標数の設定が可能です> 設定可能な項目(単位時間あたりの目標生産数量、生産除外日、目標生産数量に対する色別達成度の割合) |

|

| 設備情報参照 | 時系列データ検索機能 |

<装置データの変化点の確認が可能です> 数値データ表示、グラフ(折れ線)表示、グラフ重ね合わせ表示(2項目まで) |

| 集計機能 |

<一定期間のデータの集計表示が可能です> アラームなどの発生件数集計、稼働状態などの発生割合集計、最大・最小・平均値計算 |

|

概要を知る

稼働/進捗監視

異常予兆監視

設備情報参照