生産設備とシステムをつなぎ

不良発生リスクを撲滅する

「生産制御」

パッケージ

生産設備の生産条件をシステムから

一括で切り替えることで、

手作業起因のミスロスや負担を軽減。

また、識別コードによる資材の投入照合や

マテハン制御により業務効率を最大化します。

生産設備制御とマテハン制御の自動化で

不良を発生させない持続的な現場づくりを実現。

- 概要を知る

- 設備条件制御

- 資材投入制御

(照合インターロック) - マテハン制御

- 機能を知る

- 概要を知る

- 設備条件制御

- 資材投入制御

(照合インターロック) - マテハン制御

※ ボタンをクリックタップすると、内容が切り替わります。

NAVINECTエッジの 「生産制御」パッケージ Feature of 「Seisan-seigyo」 package

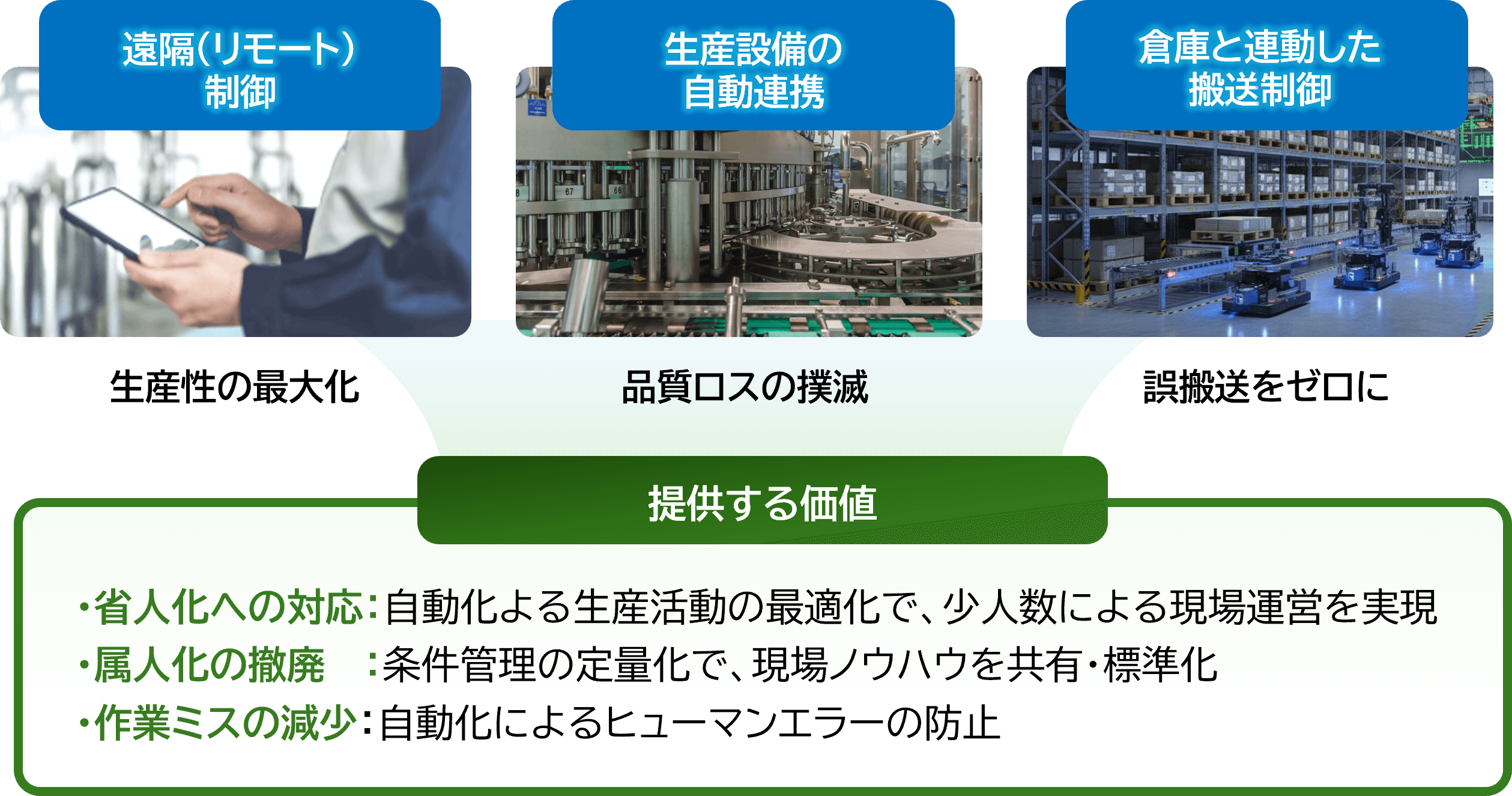

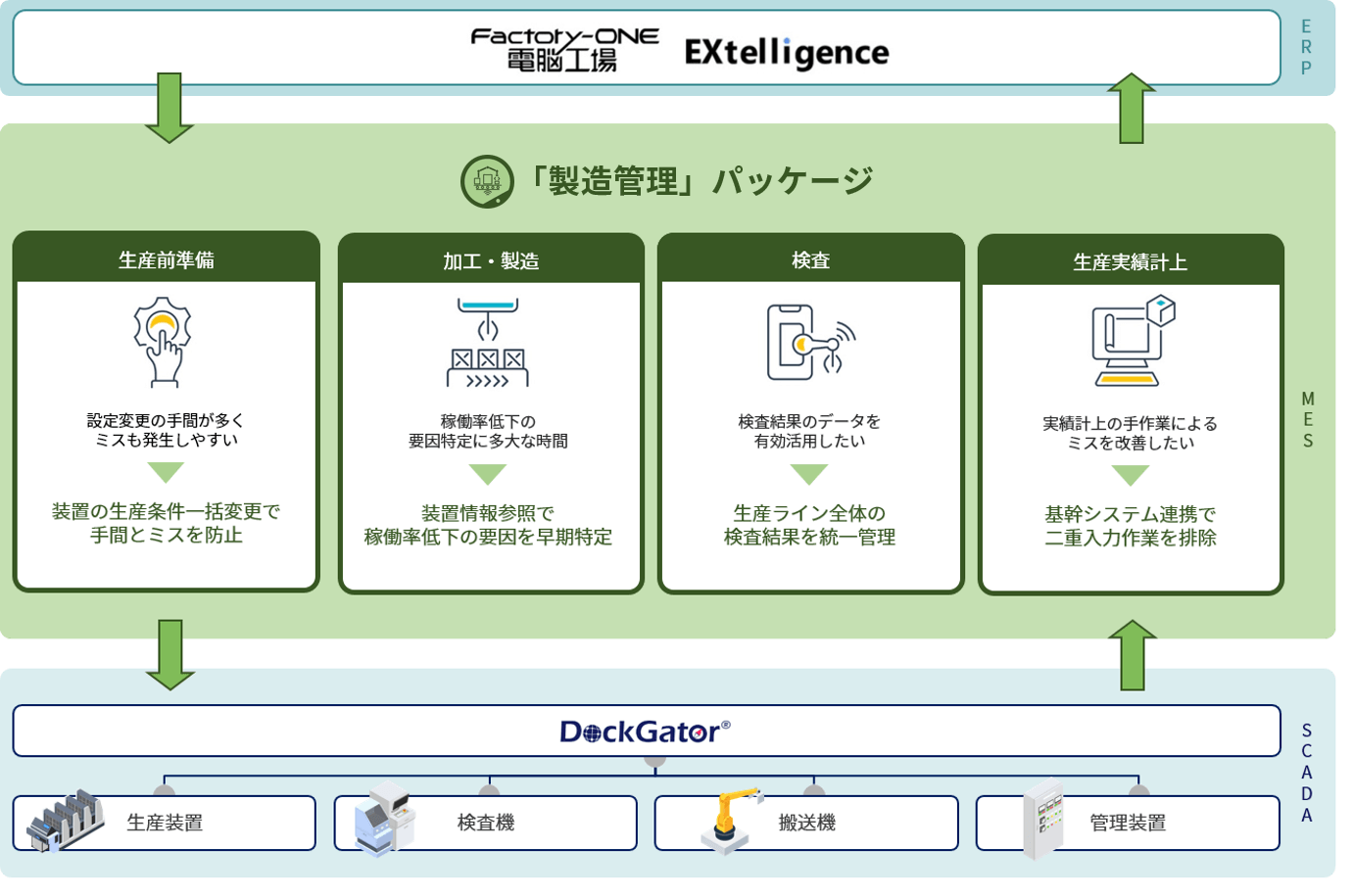

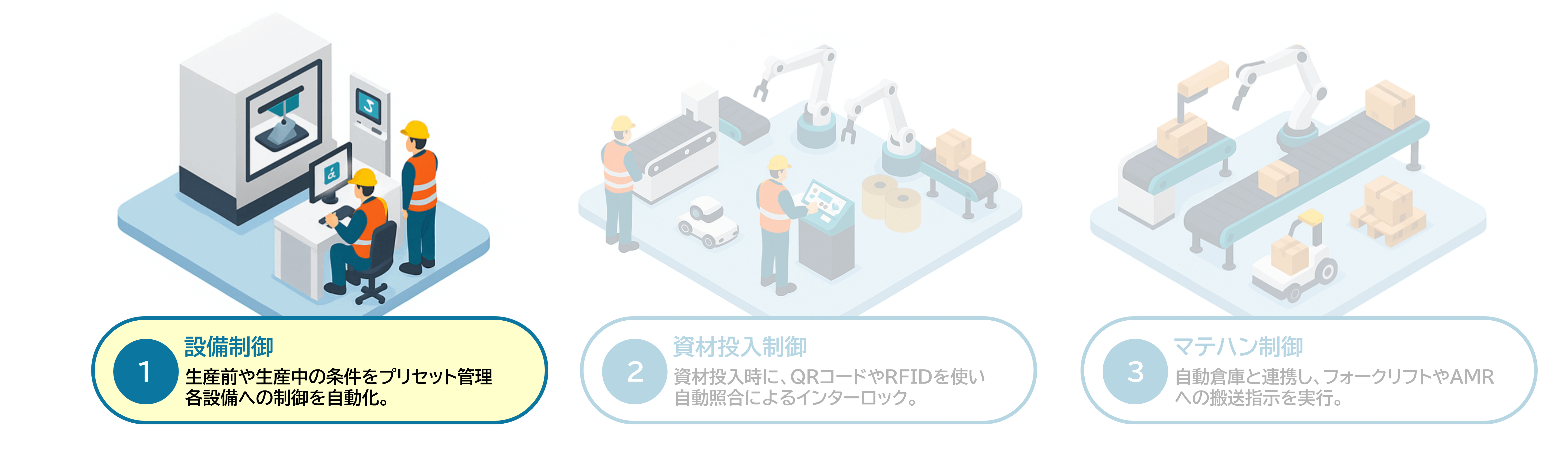

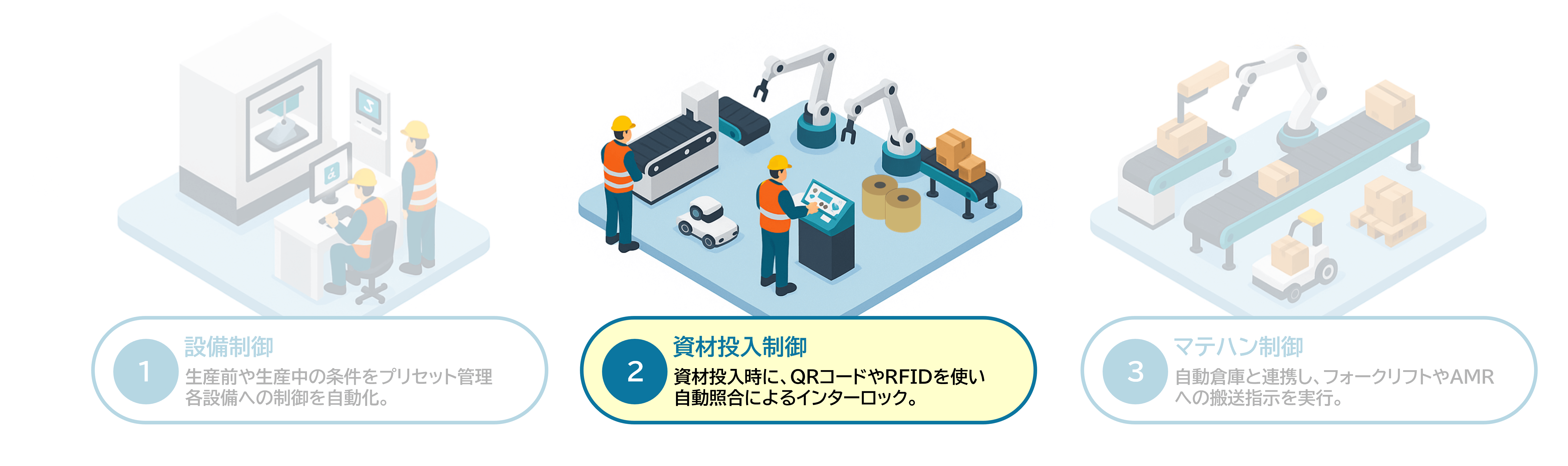

NAVINECTエッジの「生産制御」パッケージは、生産設備のデジタル制御(生産準備の自動化と生産中の異常迅速検知)、資材投入時の自動照合インターロック、マテハン(マテリアルハンドリング)の自動制御の3つの主要機能により、従来のアナログ業務での設備設定・監視、目視や紙伝票による資材照合、人手による資材運搬・管理といった作業から脱却し、生産現場の人的ミスを大幅に削減、設備稼働率と生産品質の安定化・向上、そして生産効率と安全性の改善に寄与します。

システム構成図

「生産制御」パッケージの

主な3つの機能

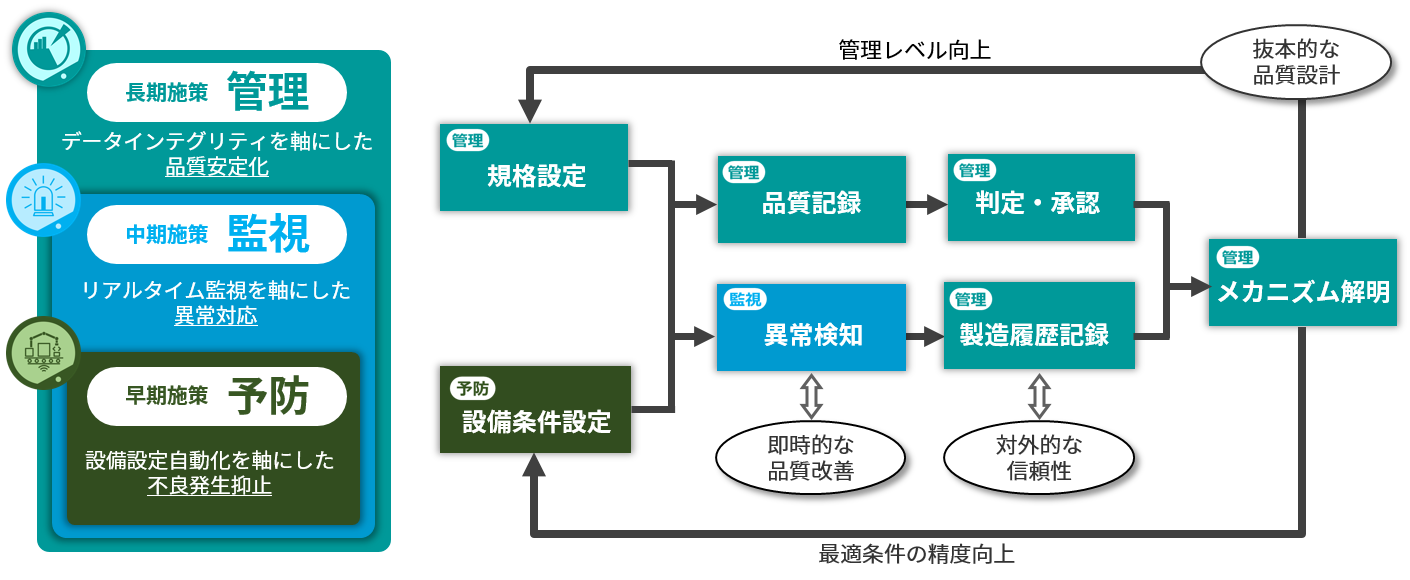

NAVINECTによる生まれる品質保証運営

-

「生産制御」パッケージ

「生産制御」パッケージ

当ページで紹介

設備条件制御

資材投入制御

マテハン制御

機能を知る

設備条件制御

資材投入制御

マテハン制御

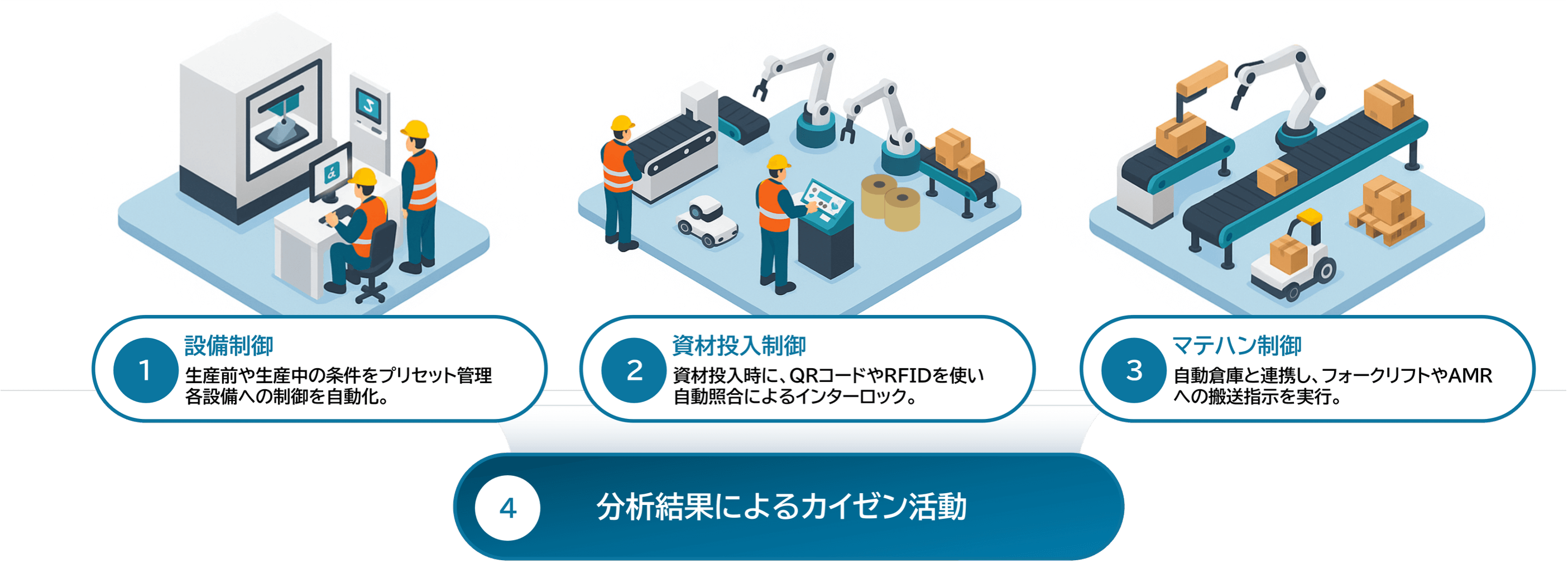

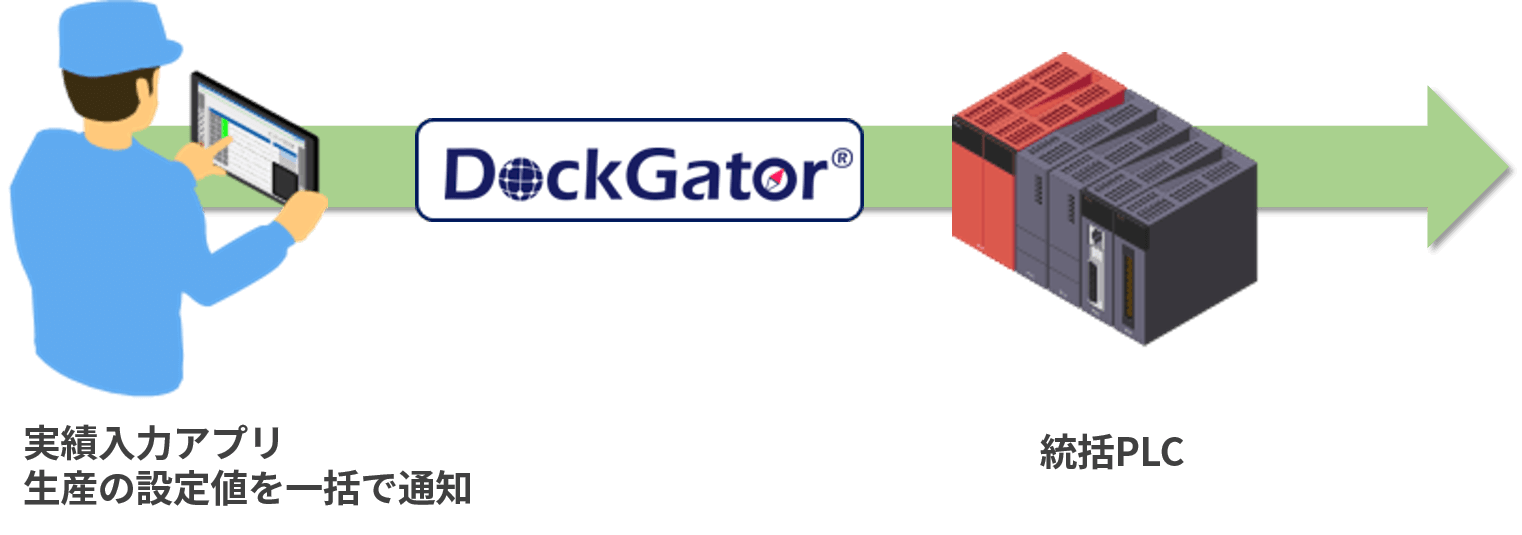

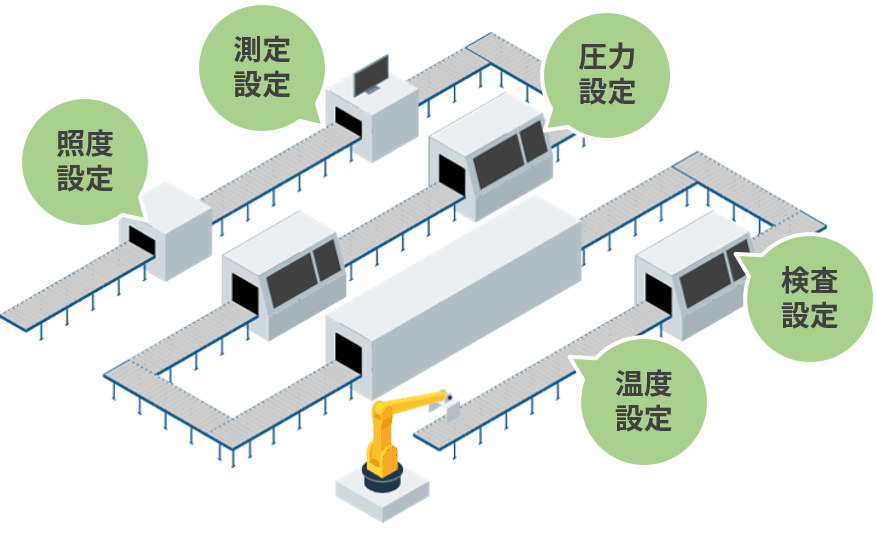

設備条件制御 Equipment Control Function

設備条件制御は、製品の品質規格や設備の稼働条件に基づいて、生産前および生産中の遠隔制御を実現します。 この機能により、生産前の準備や生産中の微調整に起因する品質リスクを低減できます。

設備プリセット機能で設定のヒューマンエラーを撲滅

生産現場では、品種ごとに効率良く設備を稼働させることで安定した生産を実現することが求められます。しかし、マニュアル確認や手作業による待ち時間の発生や、誤った設定値での生産による不良発生、ライン停止などのロスにより、本来の稼働パフォーマンスを最大限に生かし切れていない現場が多く存在していることも実情です。

■設備状態の変化による不良リスク

|

|

設備の状態変化 | 品質への影響(不良発生リスク) | 時間への影響(生産停止リスク) |

|---|---|---|---|

| 極めて高 (品質と生産性への即時影響) | 制御・設定値の異常 | 連続的な不良流出(全数不良の可能性) | 緊急停止または手動調整(長時間のダウンタイム) |

| 高 (突発的な停止と不良流出) | 摩耗・劣化(部品寿命) | 不良率が徐々に上昇 (特定の欠陥発生) | 計画外の緊急停止リスクが高まる |

| 中 (生産効率と品質安定性の低下) | 振動・温度の異常 | 散発的な不良(特に立ち上がり時や負荷変動時) | 設備の性能低下(生産速度の低下) |

| やや低 (潜在的な品質問題と工数増加) | 微細なパラメータのズレ | 測定値のバラつき増加(公差ギリギリの製品発生) | オペレーターによる頻繁な確認・微調整(工数増) |

品種毎の設備設定値(生産条件)を事前登録し、生産開始時に設備へ一括通知。

「誰がやっても、いつも同じ、最適な設定」をシステムが保証するため、設定変更の手間と変更ミスを防止します。

品種毎の装置レシピ番号を一元管理。生産開始時に指定する生産指示から品種を特定し、設備や装置へ通知するレシピ番号をセット。

設備側の稼働状態を管理し、前品種生産中などの特定状態時は非通知とする制御も可能です。

異常兆候の検知と即時対応で生産を止めない(生産中の条件変更)

従来の人の判断と手作業に頼る異常監視・制御では、微妙な異常の兆候を見逃しやすく、また検知してから対応するまでに遅延が生じるため、設備の停止や不良品の発生が避けられませんでした。

しかし本機能は、生産設備の稼働状態に異常の兆候が見られた瞬間に自動で設備の制御(稼働状態の調整)を行うため、人の判断を介さない超高速かつ高精度な対応を実現します。これにより、設備停止や重大な不良発生を未然に防ぎ、生産ラインの稼働率と製品品質を最大限に維持します。

A社食品工場における品種切り替え時の設備設定自動化

課題:

頻繁な段取替えと手入力による、廃棄ロスおよび稼働率の低下を招いていた。

導入後の改善結果:

最適な設定値を遠隔操作で一括送信・設定する運用へ変更。手入力作業がゼロになり、入力ミスによる廃棄ロスが根絶された。

削減金額・時間:

1回あたりの段取り時間が45分から5分へ短縮。1日4回の切り替えで、1ラインあたり年間約530時間・約330万円の削減を実現。

B社化学部品工場における品質変動時の自動補正システム

課題:

原料や環境変化による品質のバラつきに対し、従来は熟練者の経験則で調整していたため、停止時間と不良品コストが課題だった。

導入後の改善結果:

設備・品質の常時監視と予兆段階での自動調整により、ラインを止めずに良品を維持する仕組みを実現。

削減金額・時間:

突発的なライン停止と調整時間が月間合計20時間削減。さらに廃棄コストおよび再加工費を含め、年間約550万円のコスト削減を実現。

概要を知る

資材投入制御

マテハン制御

機能を知る

概要を知る

資材投入制御

マテハン制御

資材投入制御 Material Input Control Function

材料を投入する際にQRコードやRFIDを活用し、製造指図書に記載された正しい材料であるかを照合し、万が一の誤投入が検出された場合はインターロックを作動させることで、OKとなるまで生産設備に投入できないようにする技術です。

複数の資材投入に伴う不要発生リスクと対処

従来の人の目視と紙の指図書に頼る照合作業では、材料の種類が増えるほど確認の難易度が上がり、作業者の疲労や気の緩みによる誤投入リスクが常に付きまとい、一度誤投入が発生すると大ロットの不良品や設備損傷につながる可能性がありました。本機能では人の介在なしにデジタルデータに基づき投入可否を100%正確に判定し、NG時は即座に機械的にロックするため、誤投入による品質リスクや損失をゼロにし、検査・手直しにかかる時間とコストを排除できます。

C社化学製品工場における原材料の誤投入防止と廃棄ロスの根絶

課題:

類似原料の誤投入により、製品全廃棄の甚大なコスト損失と復旧のタイムロスが発生していた。

導入後の改善結果:

原材料投入時にRFIDを読み取り、製造指図書との不一致があればインターロックを作動。誤投入を物理的に防止し事故ゼロを達成。

削減金額・時間:

誤投入に起因した配合ミスによる年間約800万円の廃棄損・コストリスクが消滅し、管理工数も大幅に削減された。

D社自動車部品工場における部材照合プロセスの自動化とワンオペ化

課題:

多品種生産による部材の頻繁な入れ替え時、誤投入を防ぐために2名でのダブルチェックと記録記入が必須であり生産性のボトルネックだった。

導入後の改善結果:

機械的な担保が取れるようになり「作業者1名」での運用が可能に。ハンディ端末でかざすだけで照合が完了するため記録作業の手間が消滅。

削減金額・時間:

交換の確認時間が2名で15分から1名で1分に短縮され、年間約1,100時間の作業時間を削減。人件費換算で約220万円/年のコストダウンを実現。

概要を知る

設備条件制御

マテハン制御

機能を知る

概要を知る

設備条件制御

マテハン制御

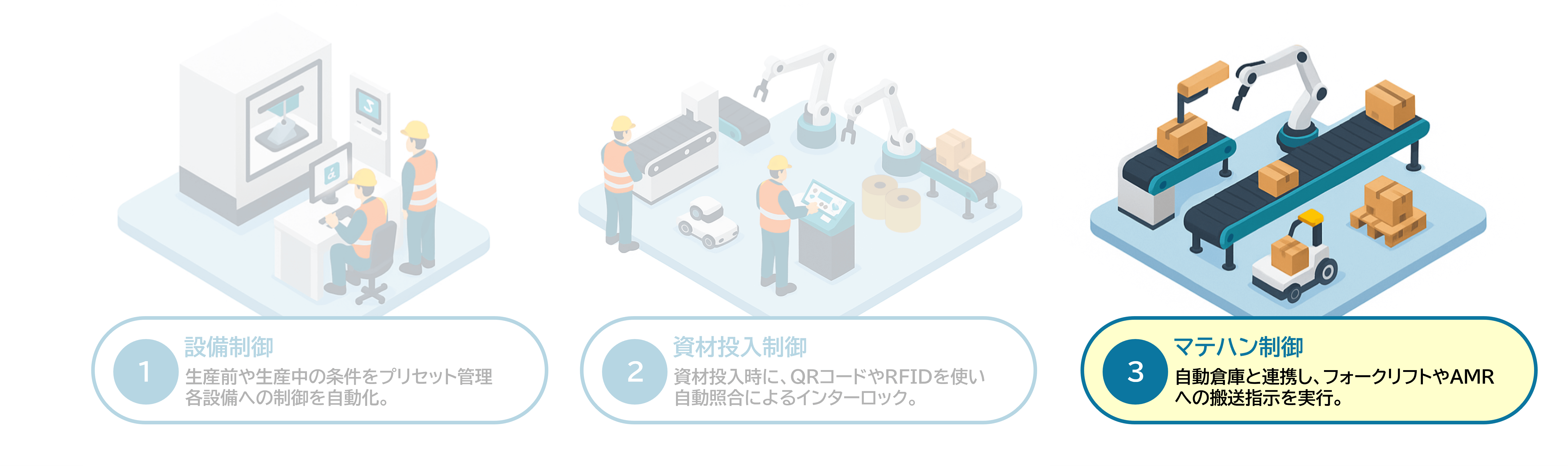

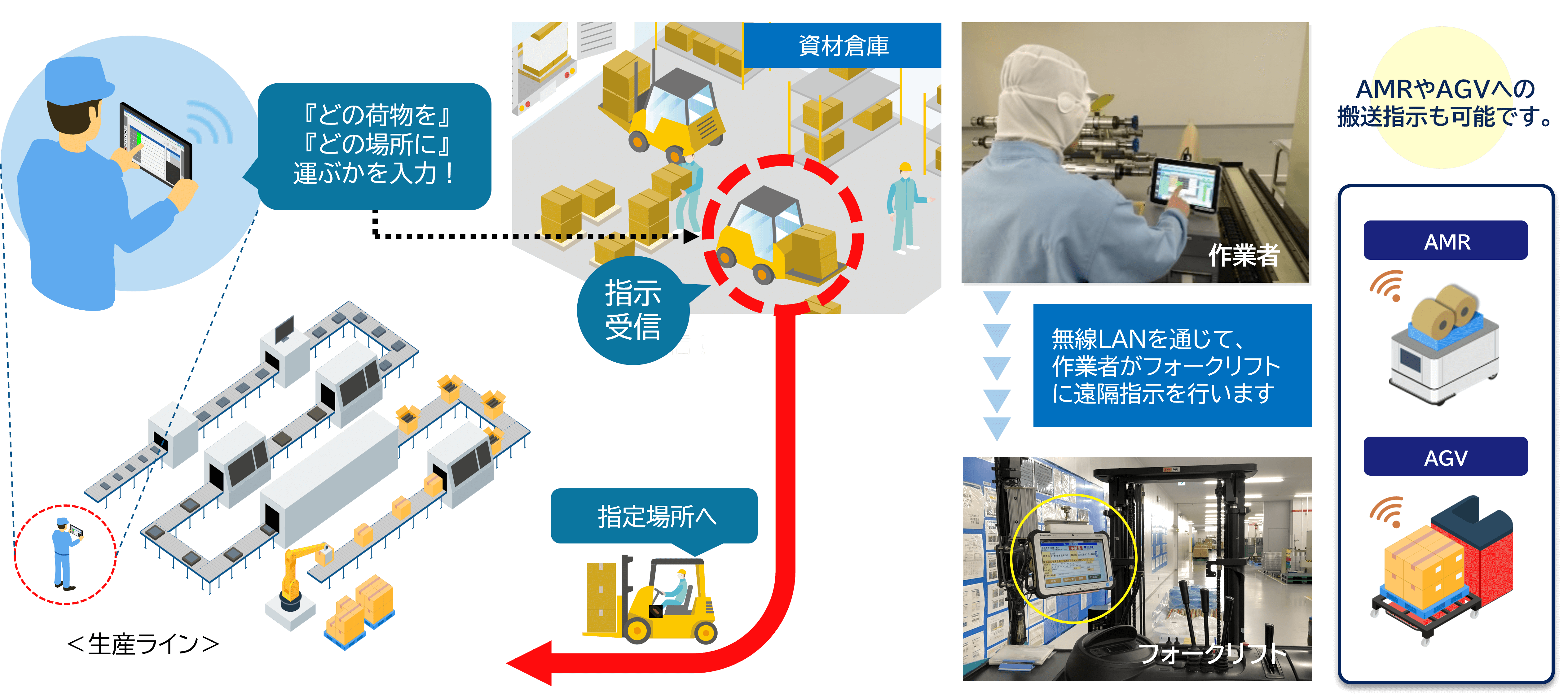

マテハン制御 Material Handling Control Function

NANINECTから発信された指示信号により、AGVや自動立体倉庫の各種動作を制御し、搬送の自動化を行います。この機能により、搬送業務に関する一連の作業の省力化を実現します。

搬送ナビゲーションで指示を効率化する

材料や半製品の所在場所や消費期限などのステータスをNANINECTで一元管理することで、フォークリフトやAGVなどに対して最適な搬送指示を出すことが可能です。 作業の無駄を徹底的に排除し、必要な材料を必要なタイミングで正確に投入できるようになります。これにより、誤投入や欠品の防止、滞留時間の削減による在庫の最適化が実現し、生産計画の順守率向上と工場全体の生産性最大化を達成することが可能です。

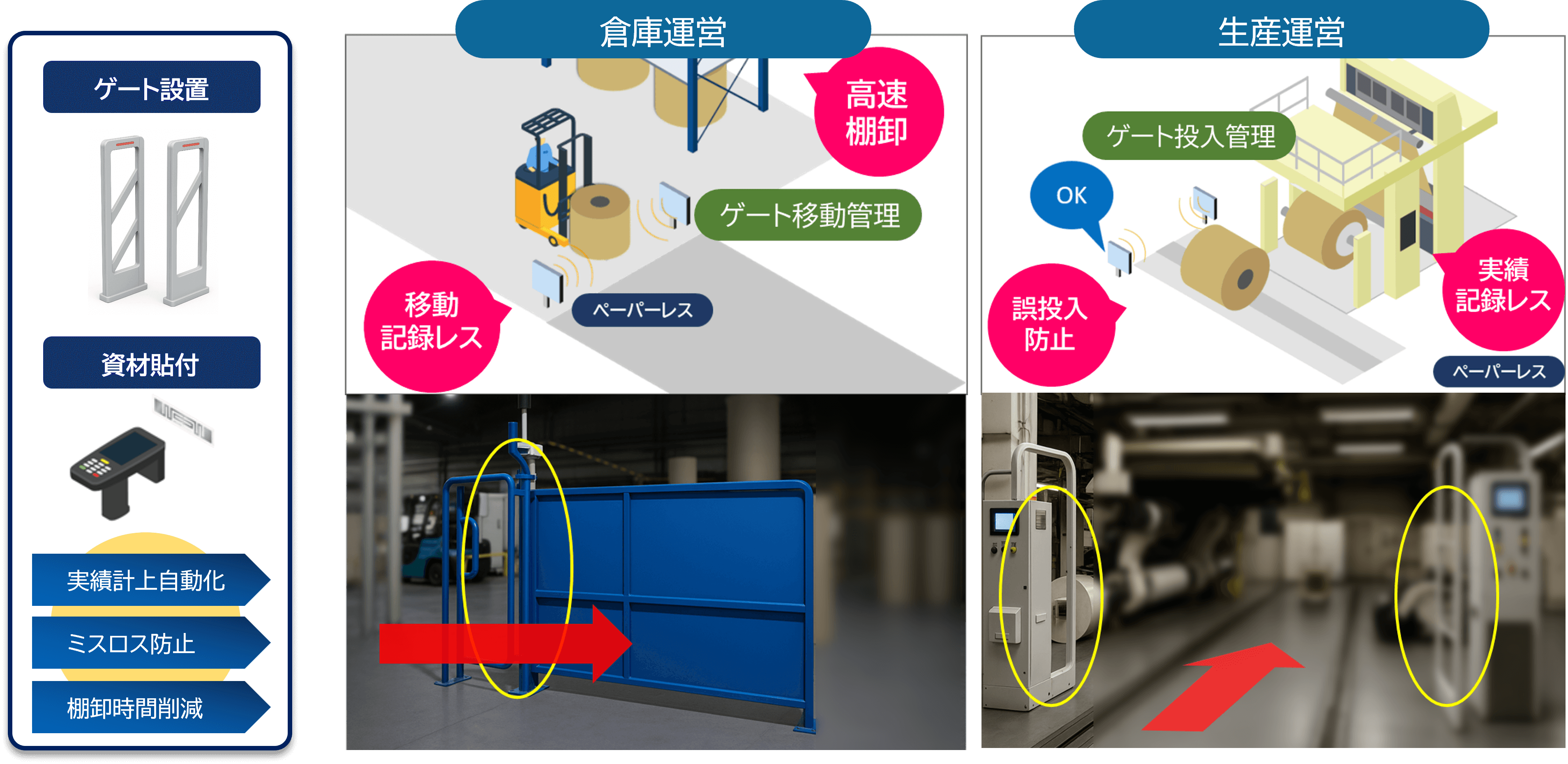

搬送業作業にRFIDタグを活用する

工場の材料や製品の搬送において、RFIDタグと読み取りゲートを設置することで、誤投入の防止が図れるほか、移動記録や実績記録の省力化、そして棚卸の高速化という大きな効果が得られます。

従来、作業員による目視確認や手書きといったアナログ作業で行われていたこれらの業務と比べ、RFIDシステムは非接触で複数のタグを一括で瞬時に読み取り、データを自動でシステムへ連携するため、ヒューマンエラーを根本的に排除し、作業時間を大幅に短縮することが可能になります。これにより、トレーサビリティの向上と生産性の劇的な改善を実現します。

E社組立工場における搬送自動化と、消費期限管理に基づく先入先出しの徹底

課題:

フォークリフト作業者が紙リストで材料を探す従来の方式では、探索ロス滞留、供給遅れによるチョコ停が頻繁に発生していた。

導入後の改善結果:

材料のロケーションと消費期限を一元管理し、自動倉庫とAGVへ最適な出庫指示を自動化。材料の探索時間と供給遅れをゼロに。

削減金額・時間:

搬送要員を1名に削減(4名分省人化)し、年間人件費約1,600万円を削減。さらに、在庫滞留時間の減少により在庫保有コストを年間約15%圧縮。

F社物流センターにおけるRFID一括読み取りによる入出庫検品と棚卸の劇的効率化

課題:

入出庫時のバーコードスキャン作業が記録工数を増やし、半期ごとの棚卸では全作業を停止して2日間の工場停止が発生していた。

導入後の改善結果:

RFIDタグと読み取りゲートにより、フォークリフトの通過で移動実績を自動記録。非接触・一括で手書きやスキャンの手間とヒューマンエラーを削減。

削減金額・時間:

年間約2,000時間の入出庫検品作業時間削減と、棚卸時間の短縮により、操業停止による機会損失の回避と合わせて年間約1,200万円相当の改善。

概要を知る

設備条件制御

資材投入制御

機能を知る

概要を知る

設備条件制御

資材投入制御

機能表 Function of 「Seisan-seigyo」

| 機能 | 概要 | |

|---|---|---|

| 制御設定 | 設定管理機能 |

<各装置・マテハン設備に送信するデータの登録が可能です> 対象装置、品種、送信データ項目、データ値などの各種項目の設定・登録 |

| 設備制御 | 設備条件設定機能 |

<生産開始時に装置設定値の一括通知を行えます> 装置の稼働状態を管理し、停止中など、安全な状態時のみ通知 |

| 資材投入制御 | 資材投入照合機能 |

<資材の投入時に、識別コードを活用して照合を行えます> 生産指示情報と紐づいた投入資材の適合判定機能と対象装置への稼働指示 |

| 実績登録機能 |

<生産実績の登録が可能です> ERPからの生産指示受信、生産対象の指示選択、実績(生産数量)入力、ERPへの生産実績送信 |

|

| 見える化機能 |

<生産進捗状況のリアルタイム監視が可能です> 日付指定検索(納期、出荷日など)、キー指定検索(受注番号等)、汎用表示フィルタリング機能 |

|

| マテハン制御 | 搬送ナビ設定機能 |

<生産中に対象設備の払出し在庫に対する搬送先設定を行えます> 工程最終装置の信号を元に、自動倉庫、AMRに対して搬送元と搬送先を指示 |

概要を知る

設備条件制御

資材投入制御

マテハン制御