更新日:2025.6.12

富士加工株式会社様は、特殊塗工紙メーカーとして顧客の品質要求を満足させる付加価値の高いオリジナル商品の開発・生産・販売を行っております。 これまでの水系塗料の開発・製造技術を基に、様々な分野で欠かせない特殊塗工紙メーカーとして、幅広くお客様にご愛用していただいております。 オーダーメード商品開発に最適な小ロット・多品種に適した生産・品質管理体制で顧客のニーズに対応しております。 オーダーメード商品開発の実績を積み、製品開発〜生産のスピードには定評があります。 富士加工様HPはこちら

現場が抱えていた課題について教えてください

作業員の負荷軽減と労働環境の改善

製造現場では、誰かが休むと前後の直で残業したり、他部署から代務者を呼んだりして対応しているため、気を使って休みを言い出しにくい雰囲気があります。また、休憩が連続して1時間取れず分割することもあります。このような問題を解消し、どの部署も自由に有給休暇を取得でき、休憩を取れるようにすることで労働環境を改善しながら企業全体の競争力を強化したいと考えておりました。現状の手法でも、人員の補充で一時的には業務は回りますが、それでは長期的な競争力が低下してしまう可能性があります。その為、私たちは根本的な解決を目指して取り組むべきだと思っていました。

紙ベースの業務からの脱却とシステム連携の改善

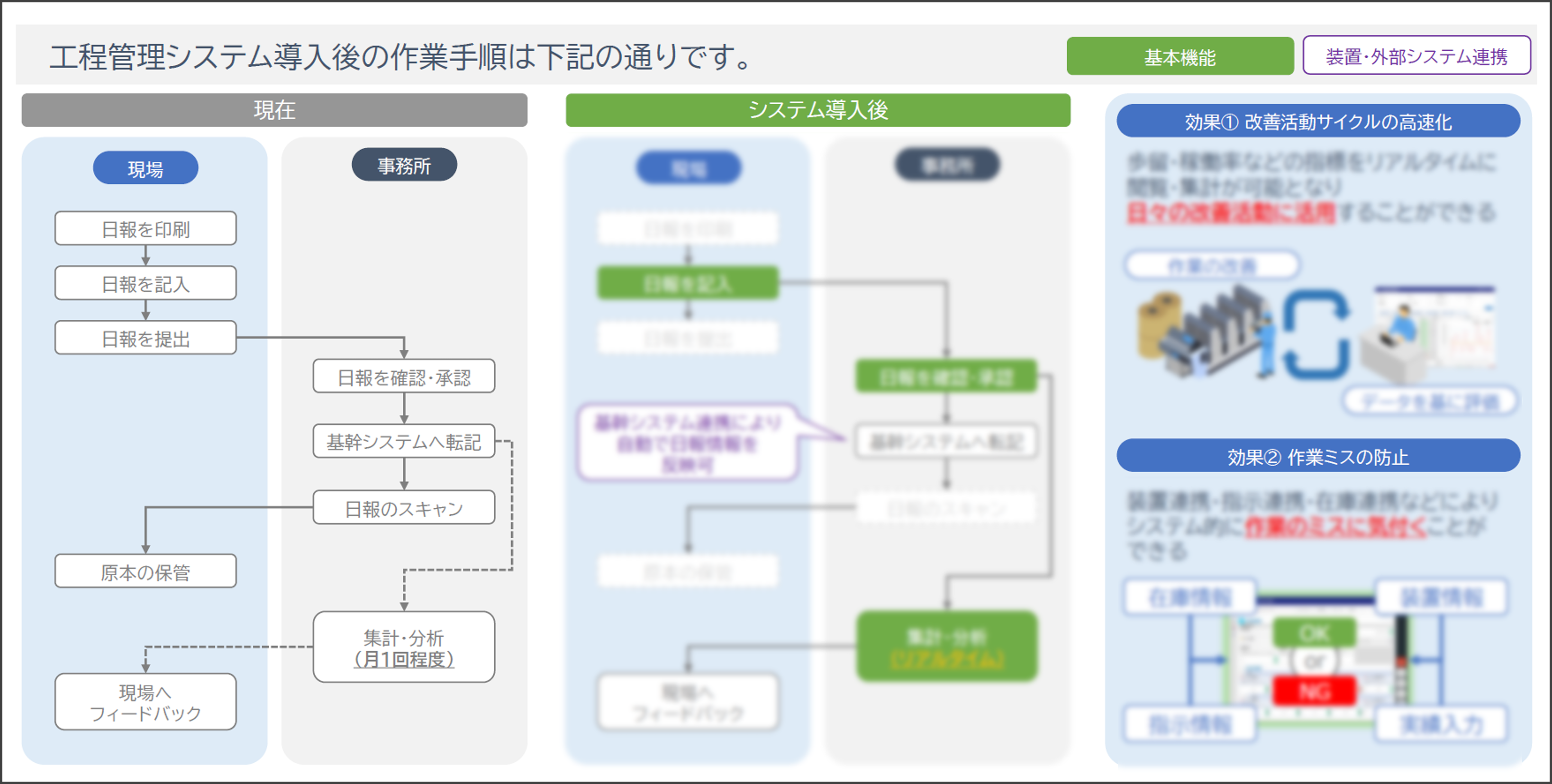

現在、手書き帳票をPCに入力・出力してから判子を押す手順を踏むため、進捗把握がやりにくい時もあります。また、加工が終わり製品が完成したタイミングで基幹システムにタイムリーに反映されるのが理想ですが、現状ではタイムラグが発生しています。そのため、事務担当者が現場で日報や完成品を確認する場合もあります。確かに紙帳票による運用の良さもあるのですが、ロスに繋がる部分を改めて見直し、業務全体の効率化を図りたいと考えています。

新システムの全体像

「工場業務診断」の採用を決めた理由をお聞かせください

どの企業にも言えることかもしれませんが、たとえ優秀な人であっても、長年続けてきた仕事のやり方を変えるのは簡単ではありません。また、「困ったこと」を相談すると、その本人が対策まで考えて実行しなければならないという思い込みがあり、意見を出しにくい雰囲気も少し感じられました。 仮にコンサル会社に依頼したとしても、ビジネス本に載っているようなメソッドを使い、社員自身に課題の抽出や対策の立案、進捗管理を任せるような進め方ではきっとうまくいかない。それと、弊社ではIT人材が不足しているため、課題を洗い出すことはできても、それを具体的な行動に落とし込むのが難しい状況でした。そのため、ある程度は全体の進行を外部に任せられることが重要だと考えていました。また、TOPPANとは包材関連の業務でお付き合いがあったため、弊社の特殊な業務についても相談しやすいだろうと感じたことも、今回採用を決めた理由の一つです。

NAVINECTの「工場業務診断」に対しての感想をお聞かせください

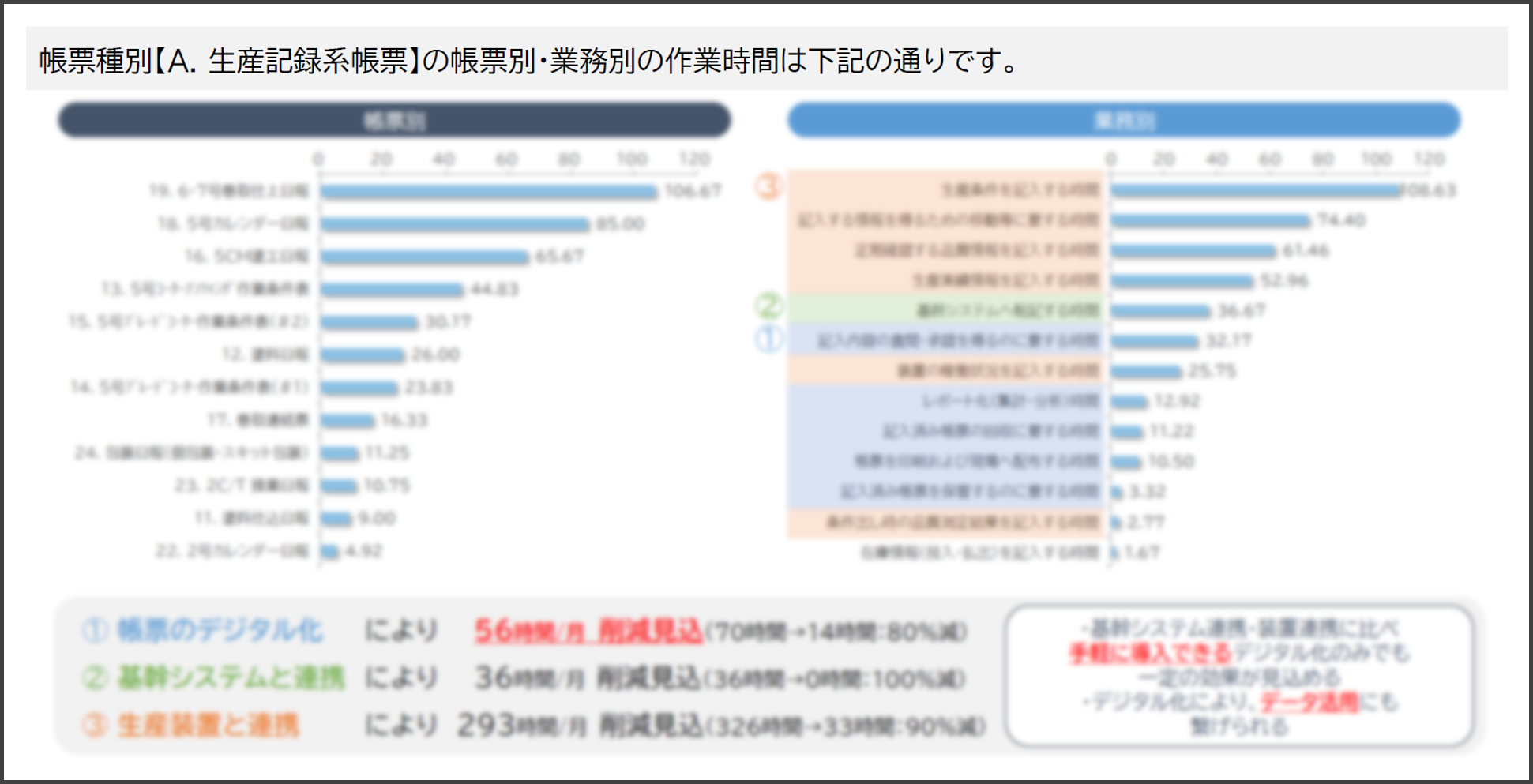

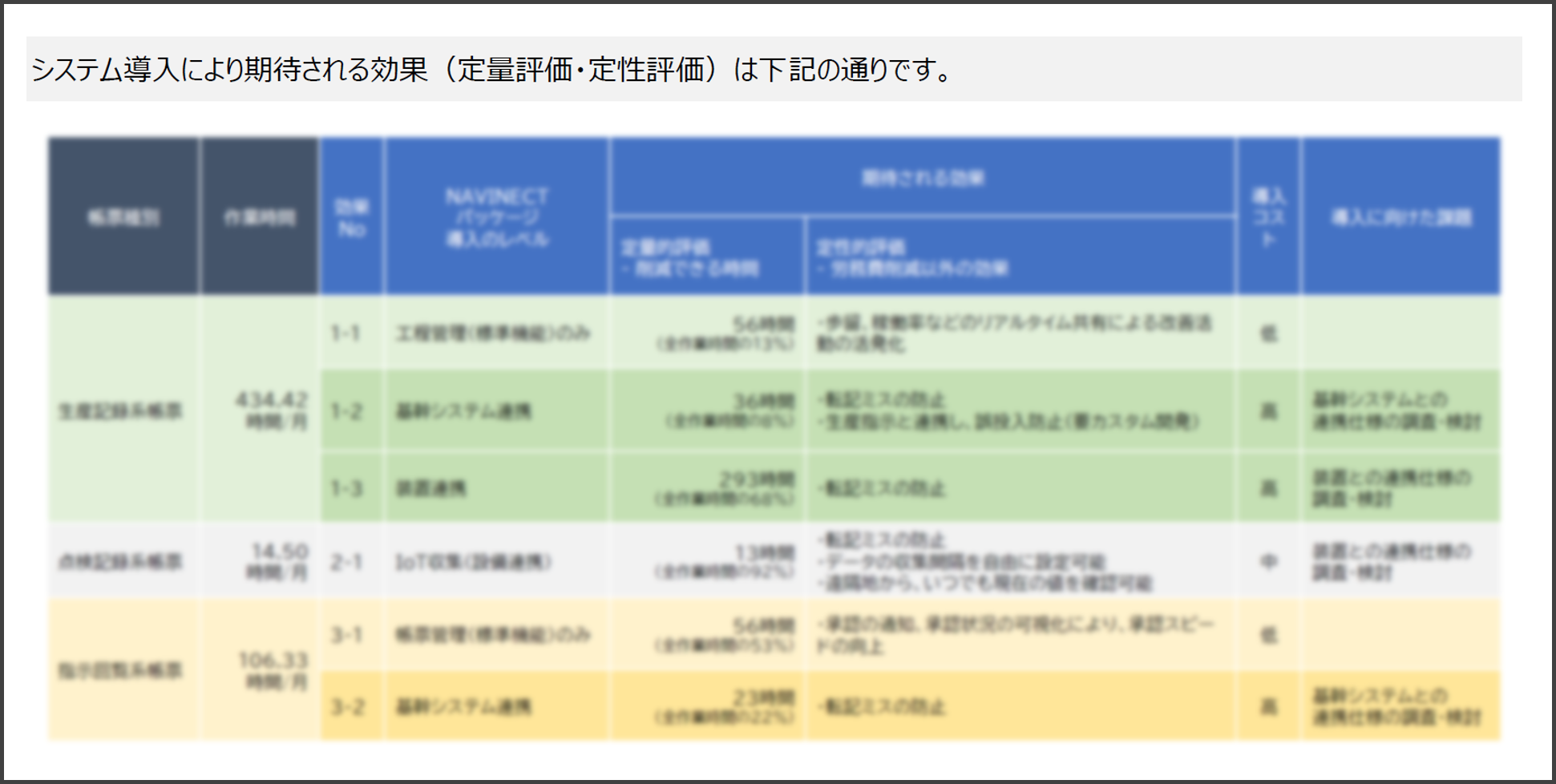

業務内容の一次資料は弊社が用意し、それをもとに業務診断レポートを作成してもらいました。当社の業務のひとつひとつを理解できるのか当初は不安がありましたが、業務プロセスが絡み合うポイントや改善箇所のポイントなどを視覚的にまとめていただけたかと思います。

業務オーバービュー

分析レポート1

分析レポート2

NAVINECTに期待していることや、今後の展望についてお聞かせください

NAVINECTを導入することで業務の効率化を図り、空いた時間をより重要な業務に充てたり、働きやすい環境を構築したいと考えています。また、業務内容の「見える化」を進めることで、自分の仕事を客観的に把握できるようになり、指示されたことをこなすだけでなく、自ら改善に取り組む自走式の組織づくりにもつなげたいと期待しています。さらに、こうした取り組みを基幹業務以外にも展開していきたいと考えています。

製造品質に関する遠隔地からのデータ管理も、将来的に実現したい重要なテーマです。 まず1つ目は、製造中の欠点データの管理です。加工時にカメラで検出した欠点を遠隔で把握できる仕組みを導入し、欠点管理や次工程への申し送り作業を省力化して、業務の効率化を図りたいと考えています。 2つ目は、装置データの有効活用と管理体制の整備です。現在は紙製品の水分数値を確認し、水分が高い場合には乾燥を強化する指示を出していますが、今後はこのプロセスをリアルタイムで遠隔管理できるようにしたいと考えています。NAVINECTに装置データを取り込むことで、より効果的な管理体制の構築を目指しています。 3つ目は、試験データの入力・管理作業の効率化です。現在は製品の試験結果を手作業で入力・管理していますが、これを遠隔で管理できるようにすることで、管理負荷を大幅に削減したいと考えています。

ー 富士加工株式会社様、貴重なお話をありがとうございました。

今回はNAVINECT「工場業務診断」だけでなく、製造DXについてもお話をいただきました。NAVINECTは、お客さまの課題に応じてさまざまな利用方法に適応します。詳しくは下記リンクよりご参照ください。各種お問い合わせも当サイトにて承っております。

-

「工場業務診断」を知る

-

他のNAVINECT製品を知る