更新日:2022.09.01

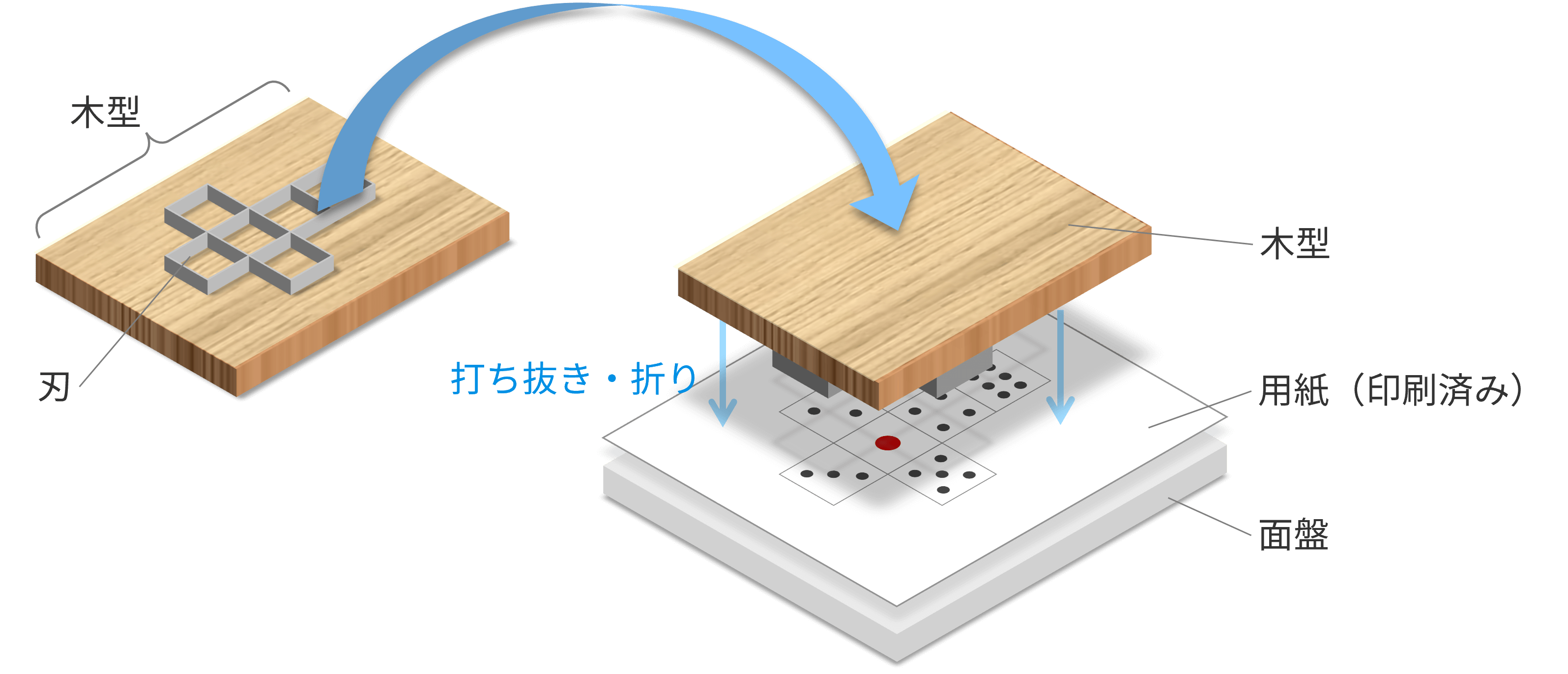

印刷したパッケージ(紙箱・化粧箱・紙器)用の厚紙を展開図の形に抜くために必要な「型」を「木型」といいます。木型は顧客の商品ごとにオーダーメイドで作成されるため、その種類・数が非常に多いのですが、外観だけでは判別がつきにくく、管理が煩雑になりがちでした。また、刃を受ける側にあたる「面盤」も木型とセットで使用されるためその組み合わせの管理も大変でした。この木型の管理をNAVINECTを活用してデジタル化し、ロス時間を削減した事例をご紹介します。

[木型の使用イメージ]

1.NAVINECT導入前の課題

各担当者が紙とExcelで管理。情報は共有化されず、管理が属人化。

木型は、営業がパッケージの製造を受注したタイミングで設計開始、設計が完了すると型を製作、その後使用され、使用が終わると保管、同じ受注があればまた再利用されます。使用されるうちに劣化などが見られれば修理やメンテナンスを行いますが、修理が不可能な場合や、パッケージの製造終了で今後使用されないと判断された場合は廃棄されます。木型は協力会社で使用される場合もあり、運搬も発生します。

木型はこのように長いライフサイクルを辿りますが、何がどこにある?今どのような状態?どれくらい使った?等の情報が、一元化されず、それぞれの工程の担当者がExcelや台帳でバラバラに管理していたり、内容によっては木型に直接記入しているのみ、というのがそれまでの状態でした。このような状況では、さまざまなロスが発生していました。

発生していた多くのロス

所在がわからず、探すのに多くの時間が必要 → 時間のロス

廃棄の判断ができず、保管スペースを圧迫 → 場所のロス

面盤との組合わせを間違えて刃が破損 → 品質のロス・時間のロス

型の製作状況が見えず、何度も問合せが発生 → 時間のロス

2.木型管理のデジタル化の内容

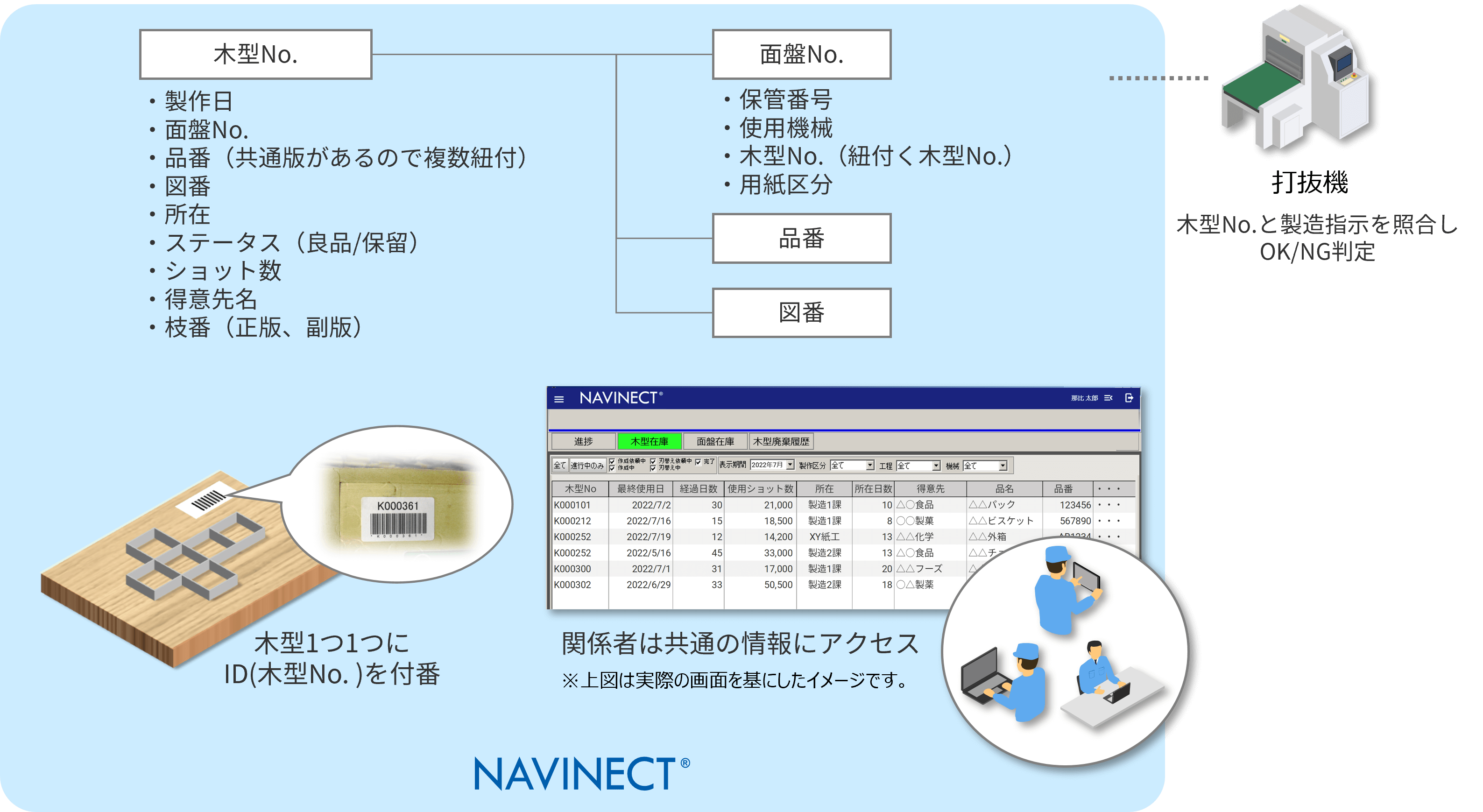

木型No.をキーに木型のあらゆる情報を紐付け、NAVINECTで一元管理。

このようなロスの削減に向けて、関係する各部門が一致協力して、新たにNAVINECTで一元管理することにしました。どの顧客の何の製品の木型かという情報はもちろん、作成状況、ステータスや使用実績なども記録して、今どこに何があるか、どのような状態か、組み合わせる面盤はどれかなど、さまざまな情報が、固有のIDである木型Noに紐づけられてNAVINECTで管理・共有されます。また、MESとの連携でショット数(何回打ち抜きを行ったか)の情報も付加していきます。さらに生産装置側では、生産開始時に木型1点ごとに付与されたIDのバーコードを読み取ることで、作業内容に合致した正しい木型なのかをシステム的に判別します。

[木型管理における管理項目]

3.NAVINECT導入の効果

所在や履歴が一目瞭然。管理業務の時間削減だけでなく品質管理にも効果アリ!

一元管理がされたことで、どの木型がどこにあるかが一目でわかり捜索に関する時間を大幅に削減したほか、在庫が簡単に確認できるので木型作成の発注有無の判断が的確にできるようになりました。 また、進捗が見えなかった木型の作成状況が可視化され、営業をはじめとする各方面からの問合せ対応が削減されました。木型がどの装置で、何の注番でどれだけ使用されたかという情報を見えるようにし、生産計画策定時の利用やメンテナンスタイミングの的確な判断にも貢献しています。 パッケージの製造装置とも連携し、製造開始時に木型のバーコードを読み取ることで、作業内容に合致した正しい木型なのかをシステム的に判別しています。このインターロック制御により確認作業の削減や取り付け間違いによる品質不良を抑止する役割も果たしています。

≪定量的効果≫

在庫有無の確認作業時間 約1/3 に

木型の発注依頼周りの作業時間 約1/3に

発注/作成実績の管理作業時間 約1/2に

ロケーション管理作業時間 約2/3に

+

≪定性的効果≫

品質不良抑制

保守メンテナンスの的確な判断

スペースの有効活用

このような「型」の管理にお困りのお客さまも多いかと存じますが、自社内で1から管理システムを構築するのは大きな負荷がかかります。今回ご紹介した木型管理の仕組みは、お客様の要件を伺ったうえでカスタマイズしてご提供させて頂くことが可能です。また、一般的な金型管理に使用される機能をパッケージした、NAVINECT「金型管理DX™」もご用意しております。ご要望や内容・規模感によって最適なご提案をさせて頂きますので、ぜひお気軽にお問い合わせください。

-

「 NAVINECTラインビルド」を知る

-

「金型管理DX™」を知る