更新日:2022.12.08

液晶ディスプレイで映像を見る際、照明の映り込み等で画面が見づらくなった、という経験をされた方も多いかと思います。これを低減してくれるのがLR(Low Reflection=低反射)フィルムで、今では液晶ディスプレイをもつ多くの製品に使用されています。TOPPANでは、印刷で培った高い表面加工技術をもとに、LRフィルムを製造しています。 LRフィルムはベースフィルム上に極めて薄い膜を何層も重ねることで製造されていきますが、精密な作業が要求されるため、装置のパラメーターや状態の数値を高い頻度でチェックし、製造基準からの逸脱が無いか確認する必要があります。今回、その点検作業をNAVINECTを用いてデジタル化し、現場の負荷軽減を実現した事例をご紹介します。

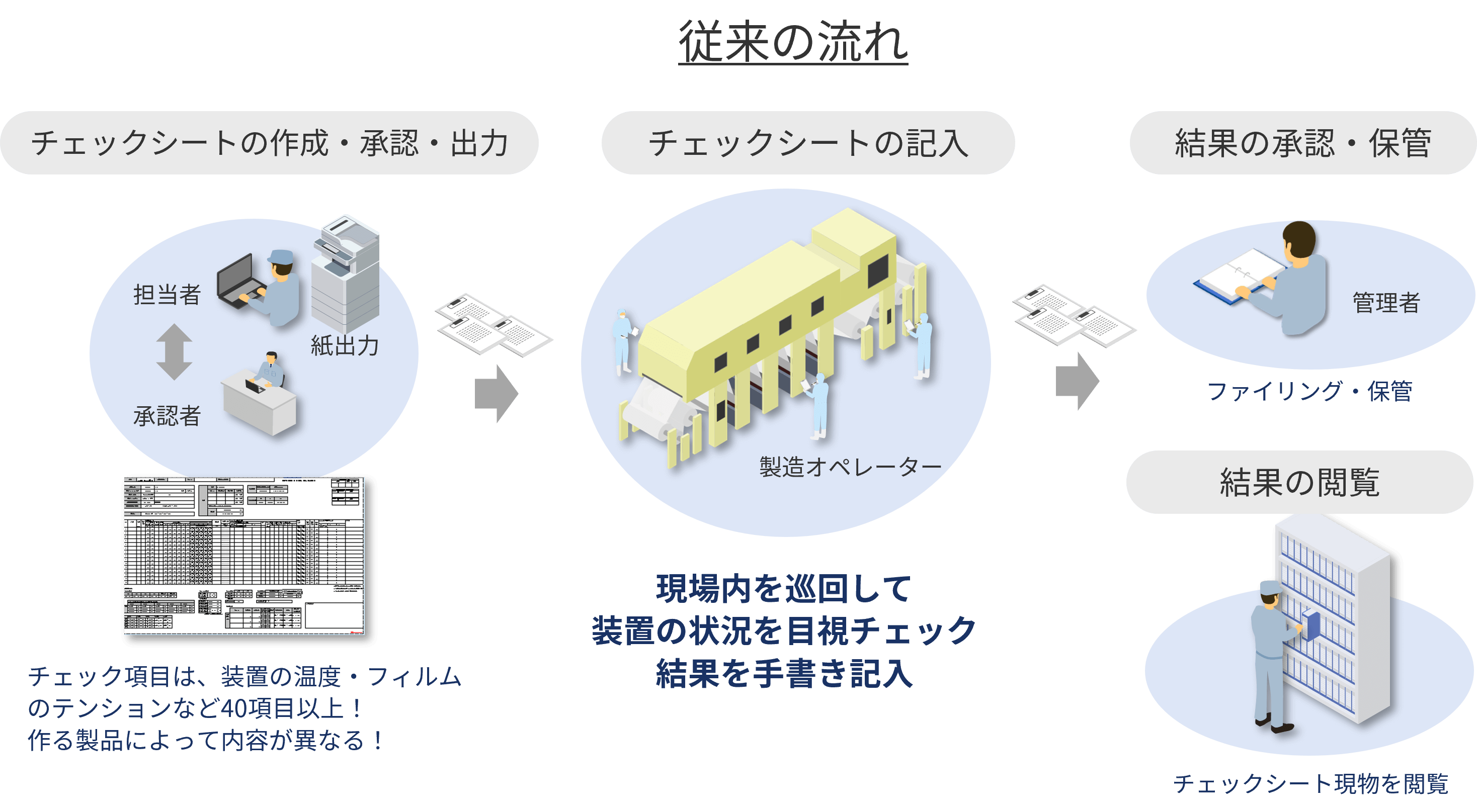

Before:紙・目視・手書きの運用が前提

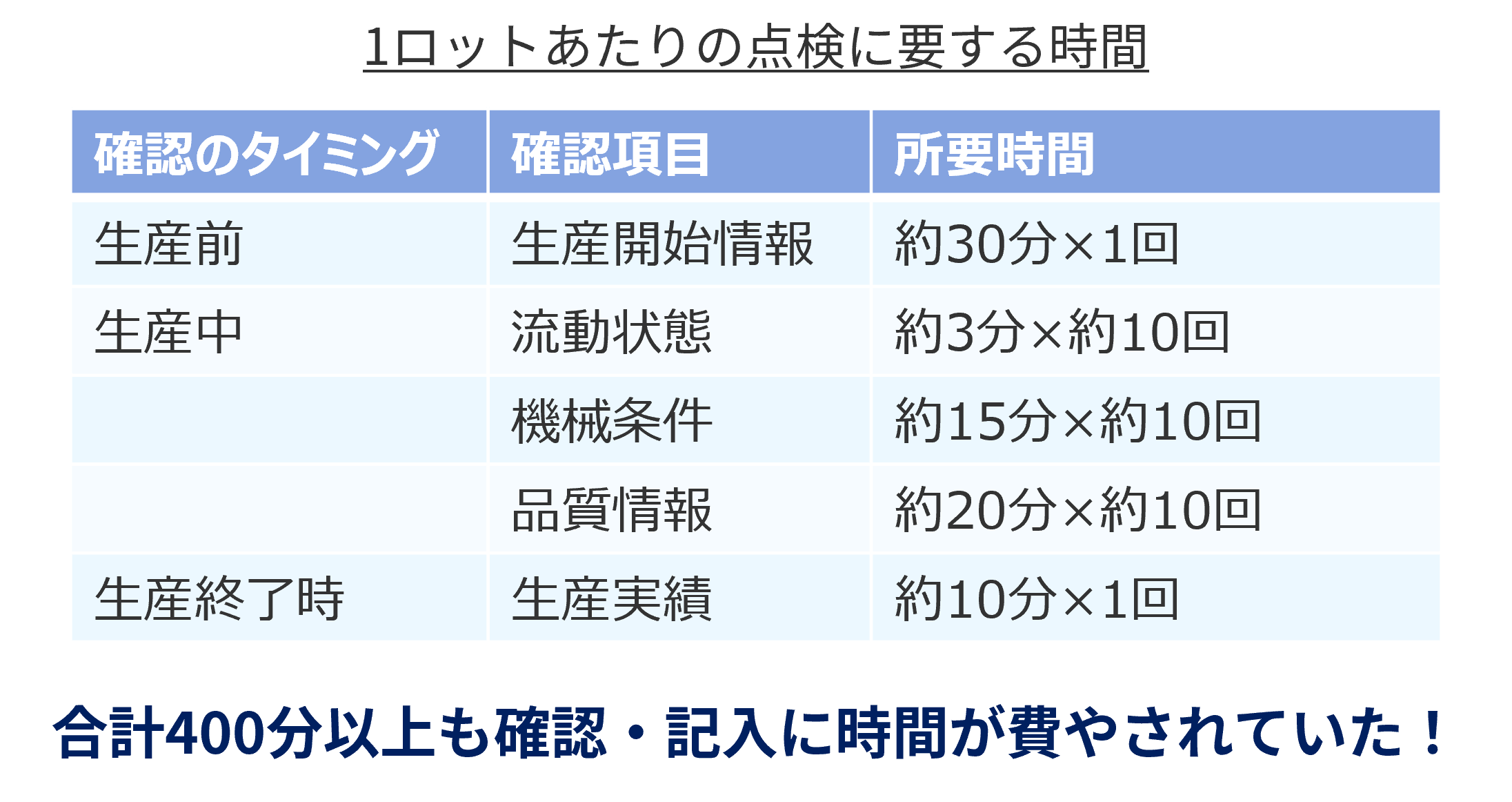

チェックする内容が非常に多く、大きな負荷に

点検に関わる業務は、まずは品目に応じたチェックシートを作成することから始まります。LRフィルムは、製造する品目によって装置の設定値や状態の閾値が異なるため、毎回、チェックシートの作成と承認のプロセスが発生します。チェックシート作成者は、管理者の承認が得られたものを紙に出力して製造現場へ送ります。 製造現場のオペレーターはチェックシートをもとに製造開始時、製造中、製造終了時に数値の確認結果などを手書きで記入していきます。40以上の項目をかなり高い頻度で確認するうえ、大きな製造装置の周囲を巡回して確認していくため、1日をほぼ確認作業のみに費やされてしまうこともしばしばありました。 それだけ時間をかけても、確認手段は目視、記録は手書きですので、どうしても見間違いや書き間違いが発生していました。チェックシートの書式が似通っているため、シートの取り間違いの可能性もあり、異なる製品のチェックシートに記入してしまうような事態も発生しかねない状態でした。 記入を終えたチェックシートはファイリングし保管されます。紙での運用のため、後から遡って確認したい場合は保管場所に出向く必要があり、情報の共有や結果の分析なども困難な状態でした。

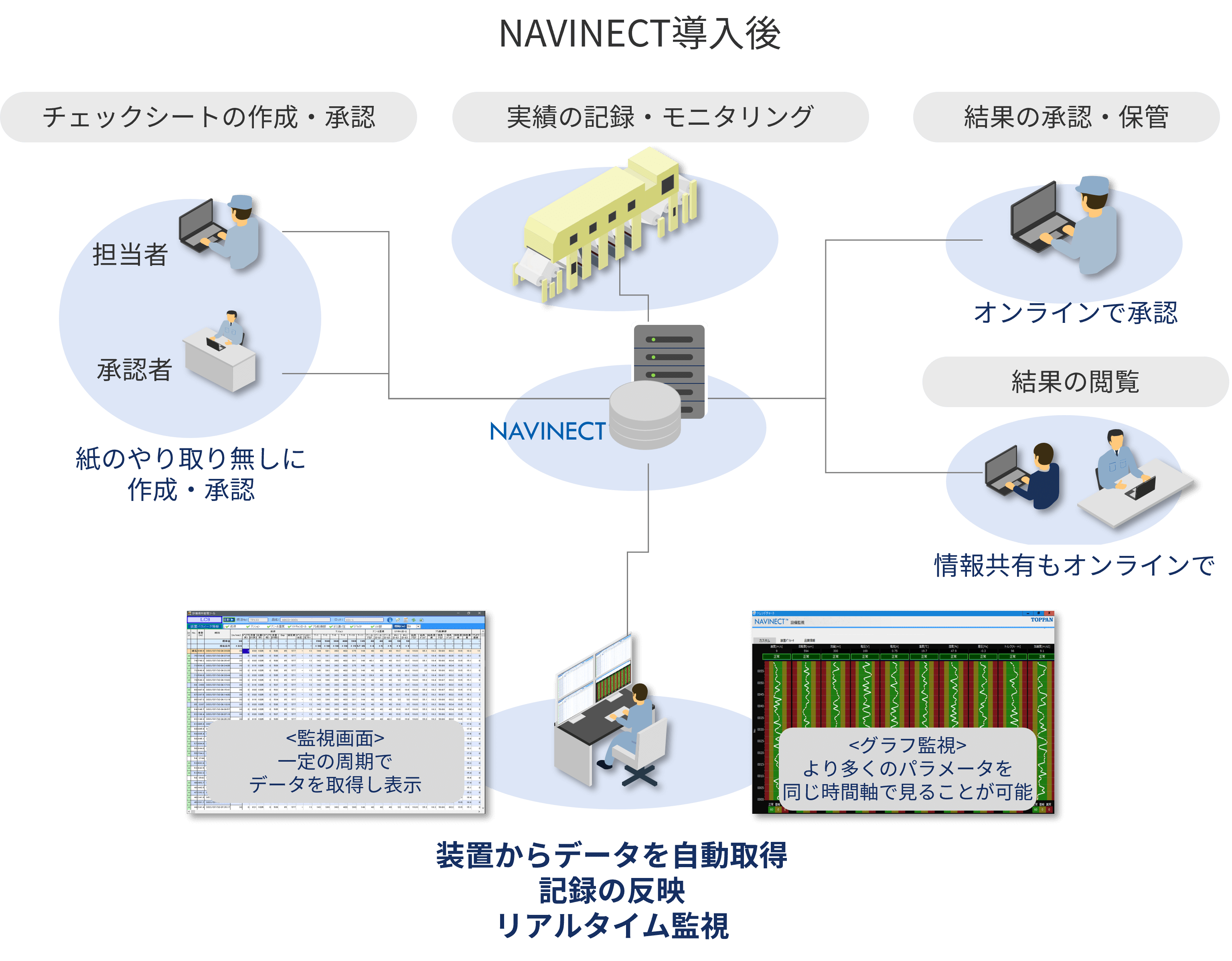

After:装置から自動でデータ取得・リアルタイムにモニタリング

装置からのデータ取得で、チェックに要する負荷を大幅削減!

負荷軽減とミス防止の観点から「目視確認」と「手書き」の要素を原則無くす、という方針のもと、まずは装置をNAVINECTにつなぎ、直接パラメータやデータを取得できるようにしました。そのデータはそのまま点検結果として記録され、ヒトの目視と手書きによる確認作業がほぼゼロになりました。記録される情報は装置からの偽りないデータになるため、見間違いや書き間違いの恐れもありません。製造業にとって昨今重要な要素となっている、データインテグリティやトレーサビリティの担保にも役立っています。 装置の状況はモニタリングツールを通してリアルタイムに監視できるようにしました。モニタリングツールでの監視により、異状の発生や兆候に速やかに対応することが可能になり、また異常の情報は現場以外の関係者にも自動で送られるようになっため、工場全体としても異常に対応するスピードが向上しました。

記録された情報はNAVINECT上に残るため、関係者は紙ファイルを見に行くことなくネットワーク経由でPCにて確認ができ、情報共有がしやすくなりました。また、既にデジタルデータ化されているので二次加工がしやすく、製造に関わる分析や計画などに役立てることも可能になりました。 点検に関わる業務に費やされていたマンパワーは本来の製造業務へ充当できるようになり、品質向上など製品の付加価値に繋がっています。

NAVINECTの導入効果

点検に関わる時間を大幅削減!

確認ミス、記入ミスのゼロ化!

異常内容の迅速な周知と対応!

削減で得られたマンパワーを付加価値業務に!

容易な情報共有!

今回ご紹介した事例では、装置からのデータを自動で取得し、状態を監視することが大きな柱になっていますが、装置からのデータ取得は決して最新設備のみ可能という訳ではなく、既存の装置からも可能です。TOPPANデジタルでは装置やPLCとNAVINECTとの間を橋渡しするソフトウェアパッケージ「DockGator」をご提供しています。DockGatorをお使いいただくことで装置の大きな改修をせずにデータ取得が可能になり、さらに「生産監視パッケージ」のご導入でリアルタイムな監視を実現できます。まずはお気軽にお問い合わせください。

-

「生産監視」パッケージを知る

-

「DockGator」を知る