更新日:2024.01.11

株式会社龍角散様は、「ゴホン!といえば龍角散」のキャッチフレーズで、約200年以上“日本ののど”を守り続けてきた医薬品、医薬部外品の製造・販売を手掛けていらっしゃる企業です。 今回は龍角散千葉工場で実証実験中のNAVINECTのサービスを活用したリアルタイムでの見える化と製造履歴を遡れる機能についてお話を伺いしました。 龍角散様HPはこちら

Q1.現場が抱えていた課題について教えてください

作業員の負担軽減と稼働率の向上が課題

日々の進捗や業務の引継ぎ事項等は、管理者や交替の作業員に製造記録をもとに口頭で行っています。トラブルが発生した際には、対処後に発生要因等をログブックに記入しておりますが、最少人数の作業員でオペレーション業務を行っているため、通常業務に加えてログブックに記入することは、作業員の負担になっています。 また、トラブルの対処に時間を要することもあるため、迅速かつ的確な対応が求められています。 作業員の負担軽減と生産工程の稼働率向上が当社の課題です。

Q2.製造DXに求めていることを教えてください。

リアルタイムな製造工程管理と装置メーカーとの情報共有・連携

製造DXにより、製造現場と事務所でリアルタイムにフロア全体の製造工程の状況を管理したいです。また、その情報を蓄積し、後で見返せる製造工程のトレーサビリティもできたら良いと考えております。これが実現できると、製造現場と事務所での連携が取りやすく、迅速かつ的確にトラブルに対応できます。さらに、これまではできなかった蓄積データの活用も可能になります。 また、管理システムにより装置メーカーとの連携を深めたいと考えております。良品を安定して生産するために、装置メーカーとの情報共有を大切にしており、オーバーホール(装置の分解点検)も定期的に行っておりますが、工場内には複数のメーカーの機械・装置を設置しているため、当社だけで全てを管理することは難しい状況です。 将来的には、1つの管理システムで、当社で導入している装置メーカー全てに対応でき、異常を検知した際には連絡がすぐに取れるような管理システムを導入したいと社内で話しております。

<製造工程の一元管理と装置メーカーとの情報共有>

Q3.NAVINECT実証実験に至った経緯について教えてください

当社の求めるリアルタイムの異常兆候監視や製造履歴参照機能

兼ねてより、凸版印刷さん(現:TOPPAN株式会社)とはお付き合いがあり、NAVINECTについてご紹介いただいておりました。当社の求めるフロア全体のリアルタイム管理や製造工程の履歴参照は魅力的でしたが、装置メーカーとの連携は現状では難しいため、今回は実証実験として製造現場でのリアルタイムの異常兆候監視と製造履歴参照を導入いたしました。

≪今回龍角散様が設置したNAVINECTアプリ≫

~異常兆候監視と製造履歴参照~

龍角散個箱カートナーにNAVINECTを設置し

カートナー包装ラインの製造状況をモニタで監視。

アラーム一覧、不良も確認でき、後で見返すことも可能。

※カートナーとは…商品を箱詰めする機械

-

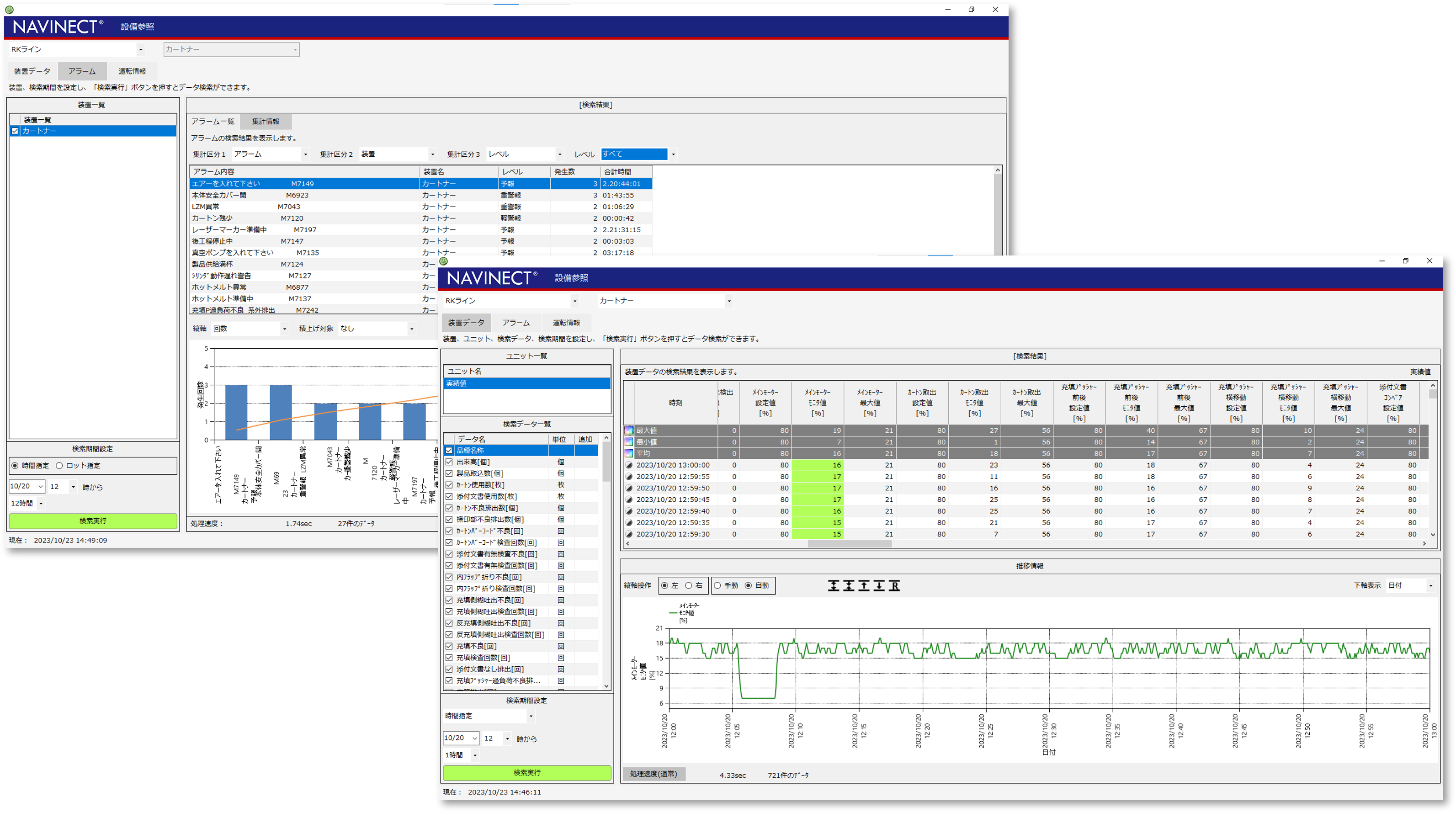

異常兆候監視の傾向監視機能では、カートナー包装機械に設置されるPLCから各種センサー情報を取得し、監視を行うことができます。自動判定設定も可能で、異常発生時のライン停止に至る判断材料を、より短時間で多角的・複合的に揃えることができます。

画面は、時間の新しい順に上からリスト形式で表示されるデータ監視のほか、縦軸に時間を表示しより多くのパラメータを表示するグラフ監視を表示させることができます。<傾向監視画面>

-

<設備参照画面>

設備参照機能では、数値データ表示、グラフ表示で装置データの変化点の確認が可能です。また、不具合発生の際に、関連装置のパラメータが変化したかの有無や程度を把握でき、トラブルを分析する際にも使用できます。

-

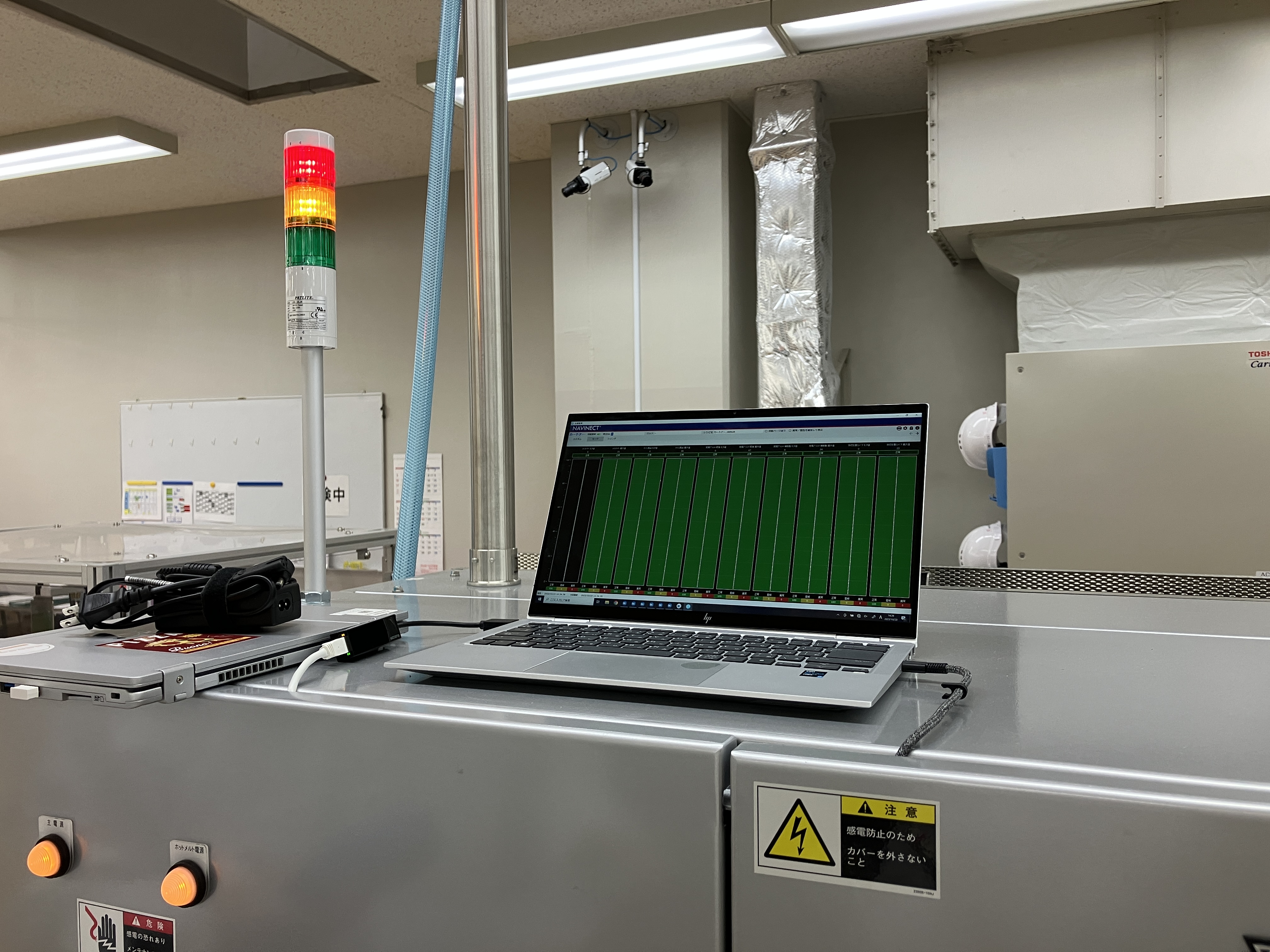

今回は、現場にPCを設置して、PCディスプレイで上記の傾向監視や設備参照を確認しております。

異常アラートで警告灯が点灯した際には、NAVINECTで異常発生時の製造環境のデータを確認することで、迅速な対応や分析が可能になります。

※今回、警告灯とNAVINECTは連携しておりませんが、装置のデータから上記の使い方も可能です。<現場に設置しているPC>

Q4.実際にNAVINECTを使用してみた感想・効果について教えてください

データの見やすさと製造履歴を見返せる機能に驚き

実際にNAVINECTを使用している現場でオペレーション業務を行う川島さんにお聞きしました!

NAVINECTを設置して2週間ですが、画面が見やすく、操作も簡単なので、使用する上で不自由なことはありません。以前は、ここまで詳細なデータをリアルタイムで確認することはできなかったため、1つの画面で多くのデータを確認できるのは、大変便利です。また、装置データのアラーム回数や動作回数を集積し、アラームが設定されていない測定値に個別の閾値を設定できる機能も便利だと思います。 製造履歴参照については、例えば2か月前に生産した製品に不良があった場合にも、過去のデータが蓄積されているため、簡単に製造履歴を遡ることができます。また、工程異常の有無を調べることもできるため、品質保証の観点から考えても大変有効な機能に感じています。

Q5.今後の展望について教えてください

全体ラインの見える化

今回は実験的に1つのラインのみ確認できる状態だったので、今後はフロア全体の工程状況の見える化を実現したいです。また、TOPPANさんの強みである、どの装置メーカーともつながりがあることをもっと活かしていただいて、設置している全ての装置のメーカーを取りまとめてくれる存在になることを期待しています。

≪龍角散様の今後の展開に則したNAVINECTアプリ≫

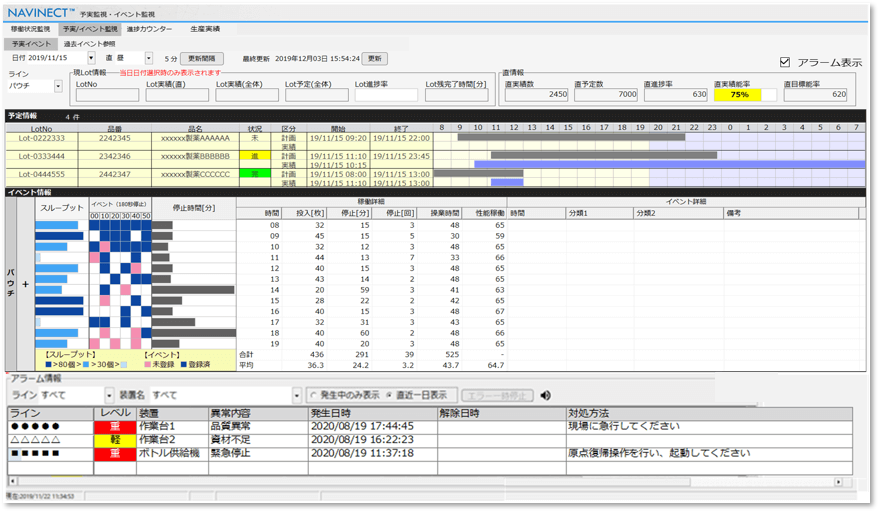

~リアルタイム監視とフロア全体の管理~

・フロア全体の工程状況を見える化

→稼働監視:発⽣箇所・異常内容を現場・事務所問わず、遠隔で監視することが可能!!

フロアマップを導入し、現場だけではなく事務所のPCでも生産ラインをリモートで監視し、

異常の早期発見/早期対応に寄与します。異常が発⽣した際リアルタイムで表⽰が変化します。

→進捗監視:進捗遅れとその要因を捉え、 装置稼働率の向上につなげる!!

⽣産計画と実績の進捗が表⽰可能で、計画の変更にも素早く対応できます。

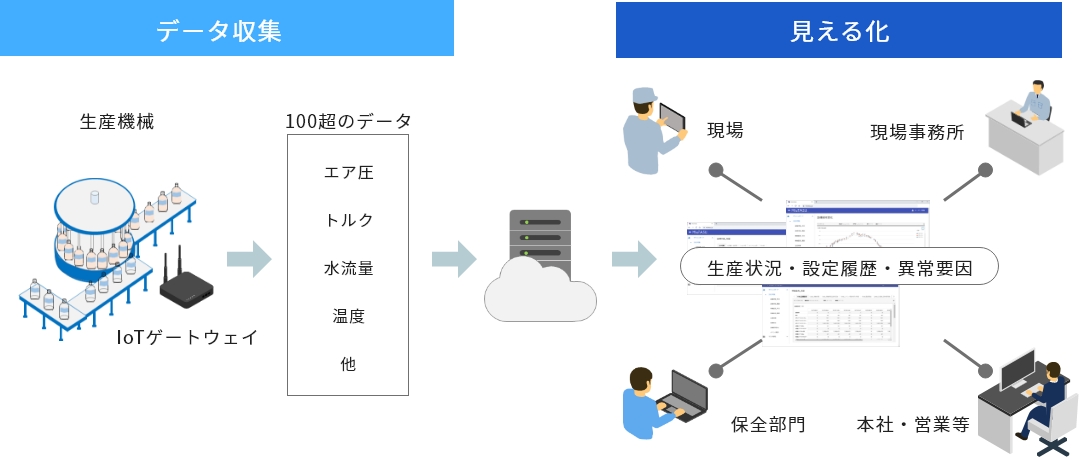

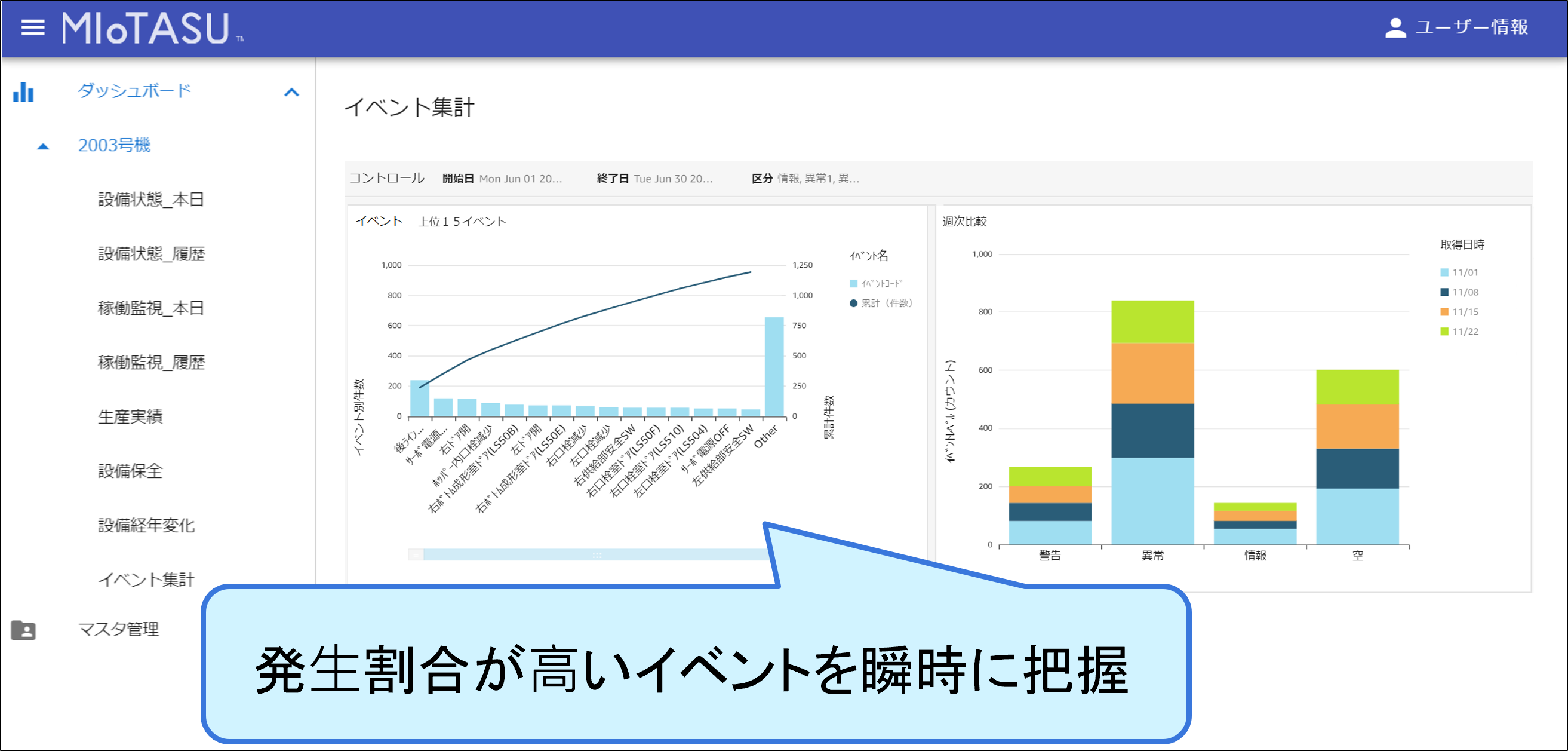

→MIoTASU:IoTとクラウドの活用で生産装置の全ての情報を可視化し、現場の改善課題の発見を可能に!!

いつでも・どこでも生産装置の全ての情報や機械の傾向を把握でき、

生産工程におけるミス・ロスにも迅速に対応可能です。

メンテナンス業務や集計業務の時間削減で、現場の生産性向上に貢献します。

データはクラウド上にあるため、装置メーカーや保全業者と情報を共有することも可能です。

-

<稼働状況監視画面>

-

<進捗監視(予実/イベント監視画面)>

<保全レポート(MIoTASU)>

概要

-

画面イメージ①異常データの把握

-

画面イメージ②異常項目の自動集計

ー 株式会社龍角散様、貴重なお話をありがとうございました。

NAVINECTだけではなく、製造DXについてもお話をいただきました。NAVINECTサービスは、お客さまの課題に応じてさまざまな利用方法に適応します。詳しくは下記リンクよりご参照ください。各種お問い合わせも当サイトにて承っております。

-

NAVINECTエッジを知る

-

充填包装ライン向けDXを知る

-

他のNAVINECT製品を知る