更新日:2025.1.30

食品メーカー A社様

- 創業:約70年

- 製造品目:業務・家庭用の食品

- 従業員数:約300人

課題解決のポイント

-

発注システムを目視しながらExcelに転記して入荷リストを作成、時間と労力がかかる

紙の入荷リストの場合、受入検品時のNG品発生の際に複数関係者への周知に時間がかかる

製造担当者が製造を開始するには受入と製造の両者部門長による入荷リストの承認が必要だが、担当者が承認の状況をタイムリーに把握できない

-

発注システムから自動取込み、タブレット端末で操作できるリストを半自動作成

デジタル化した入荷リストで検品、NG発生時には関係者へメール通知

承認作業をデジタル化、承認ステップの進捗状況をリアルタイムで見える化

-

手動でリストを作成する必要がなくなり、作業時間を約50%短縮、ミス削減

NG等の発生時、素早く関係者に通知され、問題への対応が迅速化

担当者は承認履歴をリアルタイムで把握、製造段取に速やかに着手でき作業ロスが軽減

導入効果

【導入前】

・発注システムを目視しながらExcelに転記して入荷リストを作成、

時間と労力がかかる

発注システムからのデータを目視で確認し、手作業で入荷リストを作成していました。この手動作業には時間がかかり、従業員の労力も大きい。特に、様々な商品カテゴリーや多くの取引先からの発注が頻繁に行われる食品業界では正確性が求められますが、手作業では人為的なミスのリスクが高まります。また、繁忙期や新製品の導入時にはリスト作成作業が増加し、業務負荷が一層高まります。これにより、在庫管理の効率性が低下し、最終的には顧客への供給に遅れが生じる懸念もありました。

・紙の入荷リストの場合、受入検品時のNG品発生の際に複数関係者への周知に

時間がかかる

紙の入荷リストで確認するプロセスの課題の例としては、不良品が発生した際にその情報を紙ベースで管理するため、関係者全員に即座に共有することが難しく、対応が遅延するリスクが高まる、などがあります。特に複数の部門や拠点が関わる場合、紙のリストは迅速な情報伝達を阻害し、現場での対応が遅れることがあります。この遅れは、品質管理にも悪影響を及ぼす可能性もあり、最終製品の品質低下や顧客への影響につながりかねません。また、紙の管理には物理的な紛失や破損のリスクもあり、追跡や記録の正確性に問題が生じることもあります。これにより、全体的な業務効率低下とコストの増加を招く懸念がありました。

・製造担当者が製造を開始するには受入と製造の両者部門長による入荷リストの承認が必要だが、担当者が承認の状況をタイムリーに把握できない

各拠点や複数部門からの承認が必要なプロセスには、承認の進行状況の把握が困難であるという課題がありました。多くの拠点が存在し、それぞれが異なる部門と連携しているため、承認フローが複雑になりがちです。この複雑さにより、承認プロセスの進捗が可視化されず、どの段階で承認が滞っているのかを関係者が把握しづらくなります。また、紙ベースや個別の電子メールでの承認依頼では、情報の遅延や見落としが発生しやすくなります。特に緊急対応が求められる場合、迅速な意思決定が妨げられ、結果として生産段取りの遅れや問題の早期解決が困難になることもあります。このような状況は、全体の業務効率を低下させるリスクをも高めていました。

【導入後】

・手動でリストを作成する必要がなくなり、作業時間を約50%短縮、ミス削減

発注システムの目視確認と手動での入荷リスト作成という課題を解決するために、「DockGator」と「在庫管理」を用いて発注システムから自動的にデータを取り込み、リスト化する方法を導入しました。効果は以下のようなものです。 まずは効率化の観点です。手動での入荷リスト作成では、一つ一つの発注データを目視で確認し、手作業で入荷リストの項目を作成する必要があります。このプロセス多くの時間と労力が費やされていましたが、DockGatorと在庫管理システムを連携させることで、発注データが自動的に取り込まれ、入庫リストが効率的に作成できます。リスト作成に要する時間が大幅に短縮され、他の重要な業務に集中できる時間が増えました。 次に、正確性についてです。手動で作成する際には、どうしても入力ミスや見落としが発生するリスクがあります。これが原因で誤ったデータが入荷リストに反映され、在庫管理や発注計画に悪影響を及ぼす可能性がありました。今回自動取込みの仕組みを導入することで、人為的なミスが大幅に減少、システムで規定のデータを取り込み入荷リストに反映するため、データの正確性も向上しました。これにより各拠点担当者でも在庫の正確な把握が可能となり、過剰発注や不足のリスクも低減できそうです。

・NG等の発生時、素早く関係者に通知され、問題への対応が迅速化

紙の入荷リストを用いて不良品を確認するプロセスでは、情報共有と対応の迅速さに課題がありました。これに対する解決策として、「工程管理」と「通知・監視」を活用し、在庫受入時のチェックリストで不良品(NG)が発生した際に承認者へメール通知を行うことにしました。 まず、迅速対応の効果についてです。不良品が発生した際、紙ベースのリスト管理では承認者や関係者に情報が届くまでに時間がかかり、問題解決のスピードも低下させていました。しかし、工程管理と通知管理を連携させることで、NG発生時に即座に関係者へメール通知が送られるようになります。これにより関係者間ですぐに問題を共通の認識とし、素早い初動対応策を講じることが可能となりました。早期対応により不良品の影響を最小限に抑え、生産ラインの作業段取着手の遅延や混乱を低減させることができました。 また問題の共有が自動化されることで、関係者間でのその後の情報共有もスムーズになりました。通知システムを導入することで、NG情報がリアルタイムで正確に関係者全員に共有されます。これにより、誰がどの段階で対応しているのかが明確になり、全体のプロセスが見える化されます。情報の透明性が高まることで部門間の連携も強化され、組織的な対応が可能となりました。迅速かつ適切な対応により、品質管理の面でも効果が出てくるのではないかと期待しています。

・担当者は承認履歴をリアルタイムで把握、製造段取に速やかに着手でき

作業ロスが軽減

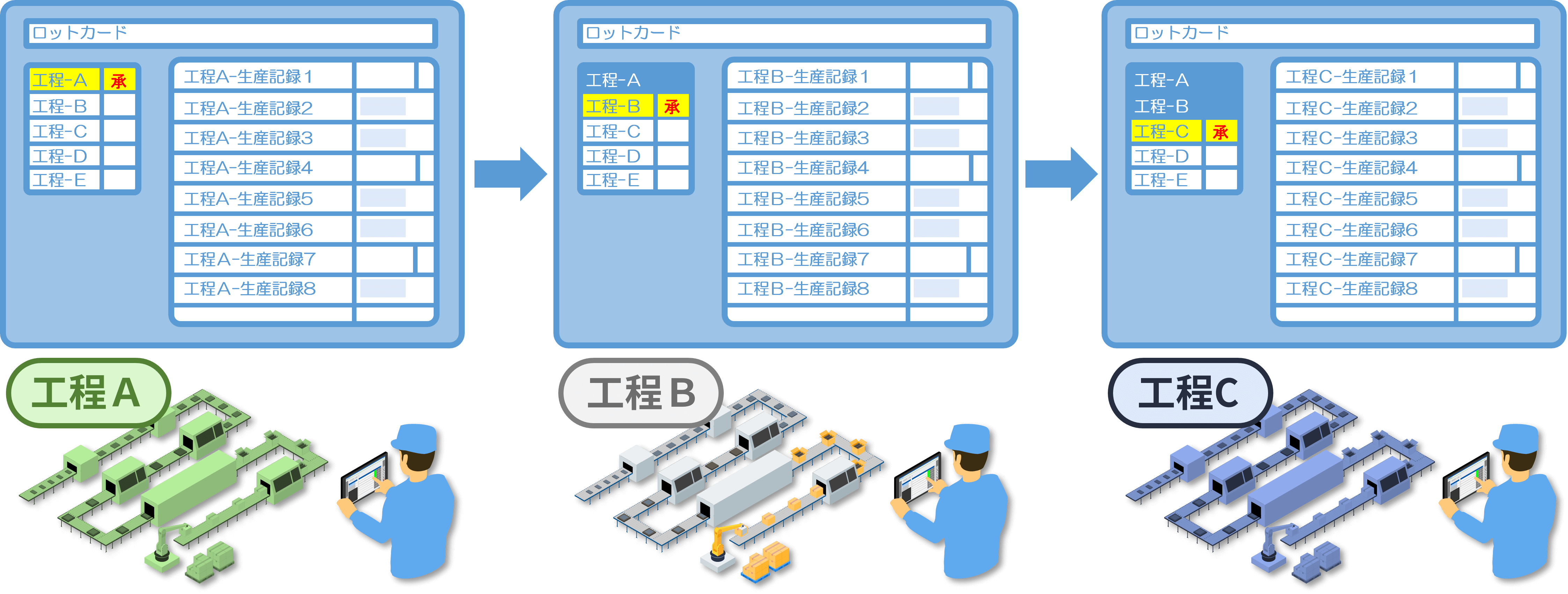

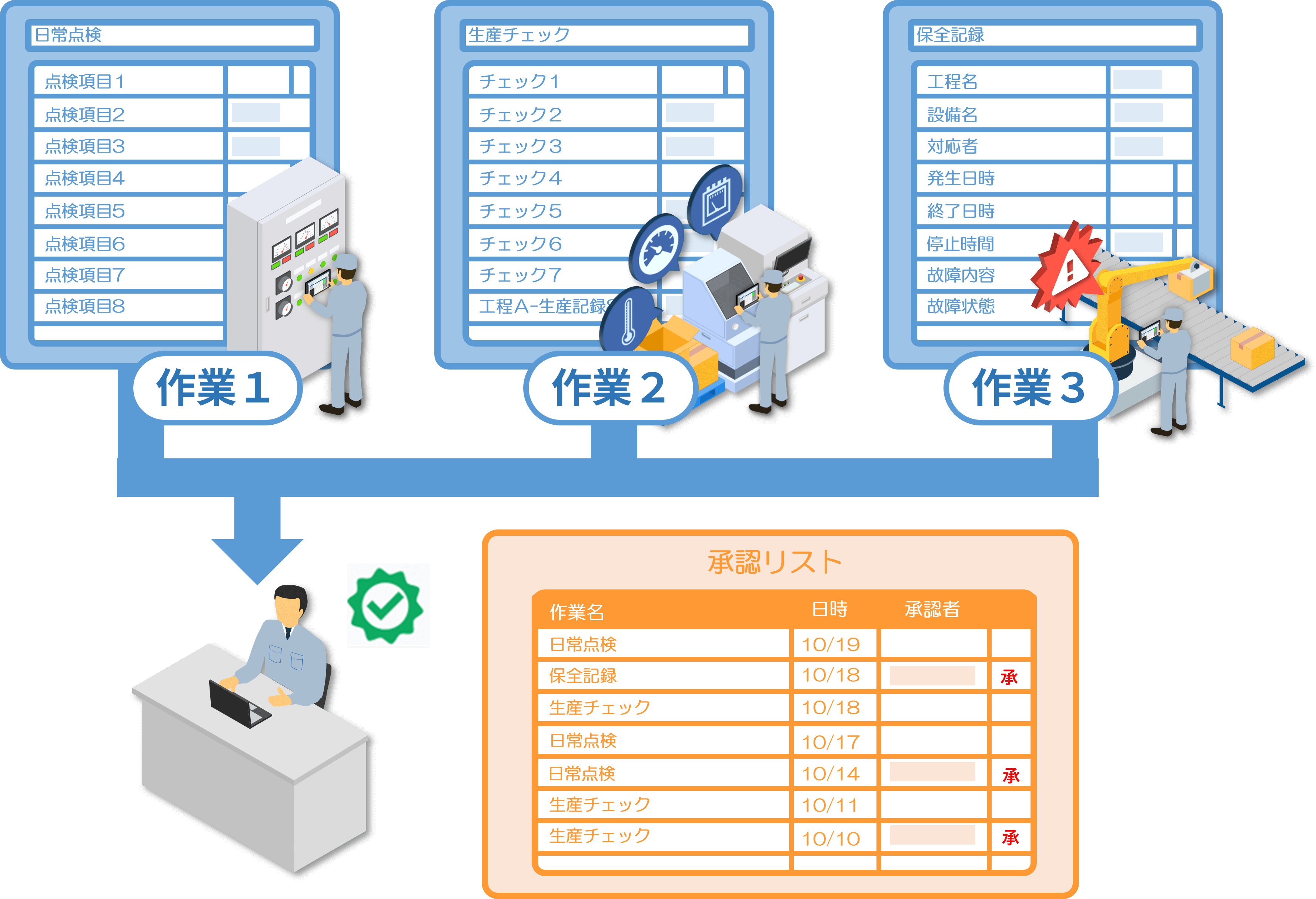

各拠点や複数部門からの承認が必要なプロセスでは、進捗や結果の把握が難しく全体の業務効率に大きな影響を与える懸念がありました。この課題に対する解決策として、「工程管理」サービスを用いて拠点、所属、関連社員情報をシステムに登録し、承認フローをシステム化しました。 システム化されることで、承認フローの各段階がリアルタイムで可視化されます。これにより、どの工程が進行中で、どの工程が滞っているのか、そして最終的な結果がどうなっているのかを関係者全員が把握できるようになりました。通常作業においては、進捗状況が明確に見えるため前工程が承認され次第すぐに自部門作業に移行できるようになり、作業ロス軽減に繋がっています。また承認遅延が発生する箇所を特定し、必要な対応を取ることも容易になりました。 また承認フローがシステム化されることで、紙で行っていた承認依頼や確認作業の抜けもれを防ぐことができます。承認履歴も記録されているため、後から進捗状況や履歴を簡単に参照できるようになりました。トラブル発生時に関連していた社員や工程を素早く検索でき、その後のヒアリングや原因探索などにも役立っています。 拠点や部門間の連携がシステムを通じて一元化されることで、情報共有や業務の一貫性がより保たれるようになりました。各拠点や部門間での情報伝達が正確に行われ、協力体制も強化。全体として、組織の一体感が強まり業務がよりスムーズに進行できています。

業務内容によって承認フローを使い分けることもできます

-

「DockGator」を知る

-

「在庫管理」を知る

-

「工程管理」を知る