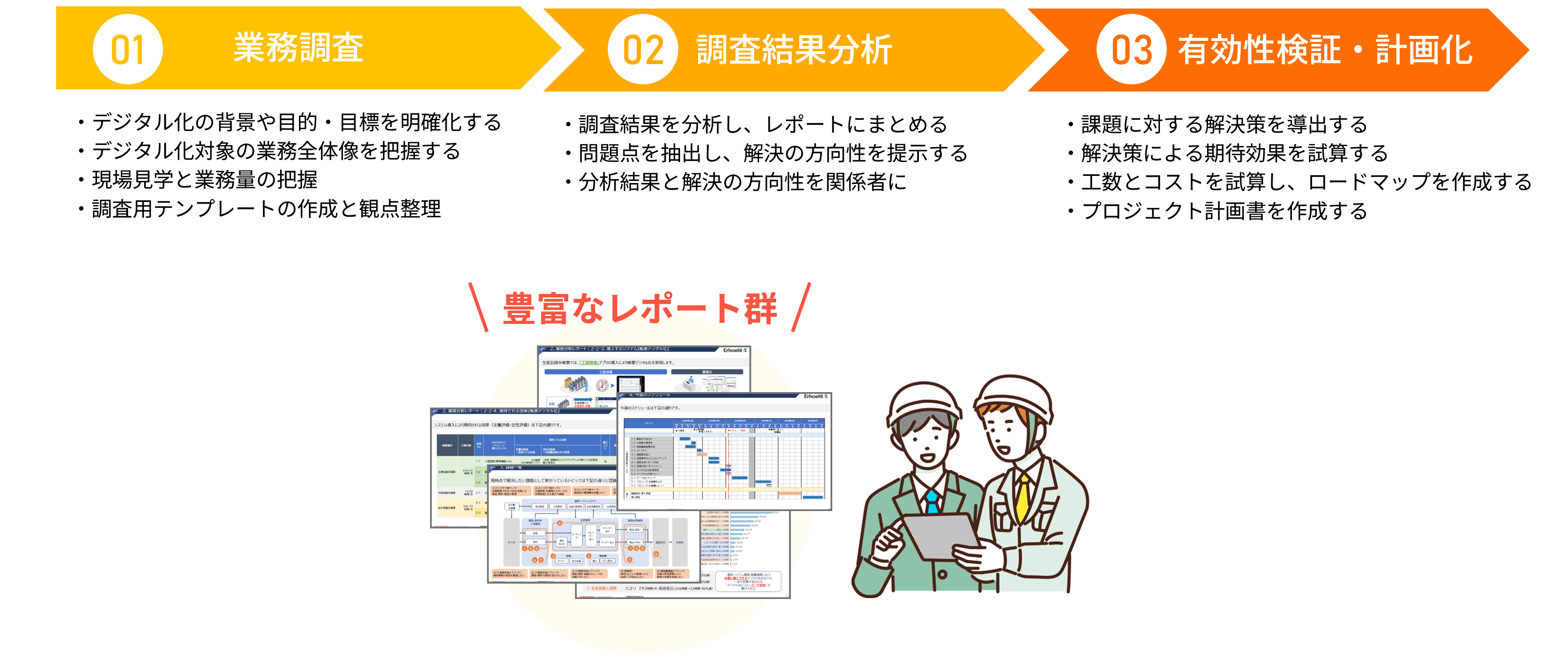

サービス概要

DXを成功させるための第一歩は、現場の現状を正確に把握することです。本サービスでは、製造現場の課題を「見える化」

し、解決策の立案から効果の試算までを徹底的にサポートします。TOPPANの経験豊富な専門スタッフが、業務量の調査と

コンサルティングを通じてデジタル化の方向性を明確にし、お客さまの製造DXを着実に推進します。

Succeed in Digital Transformation

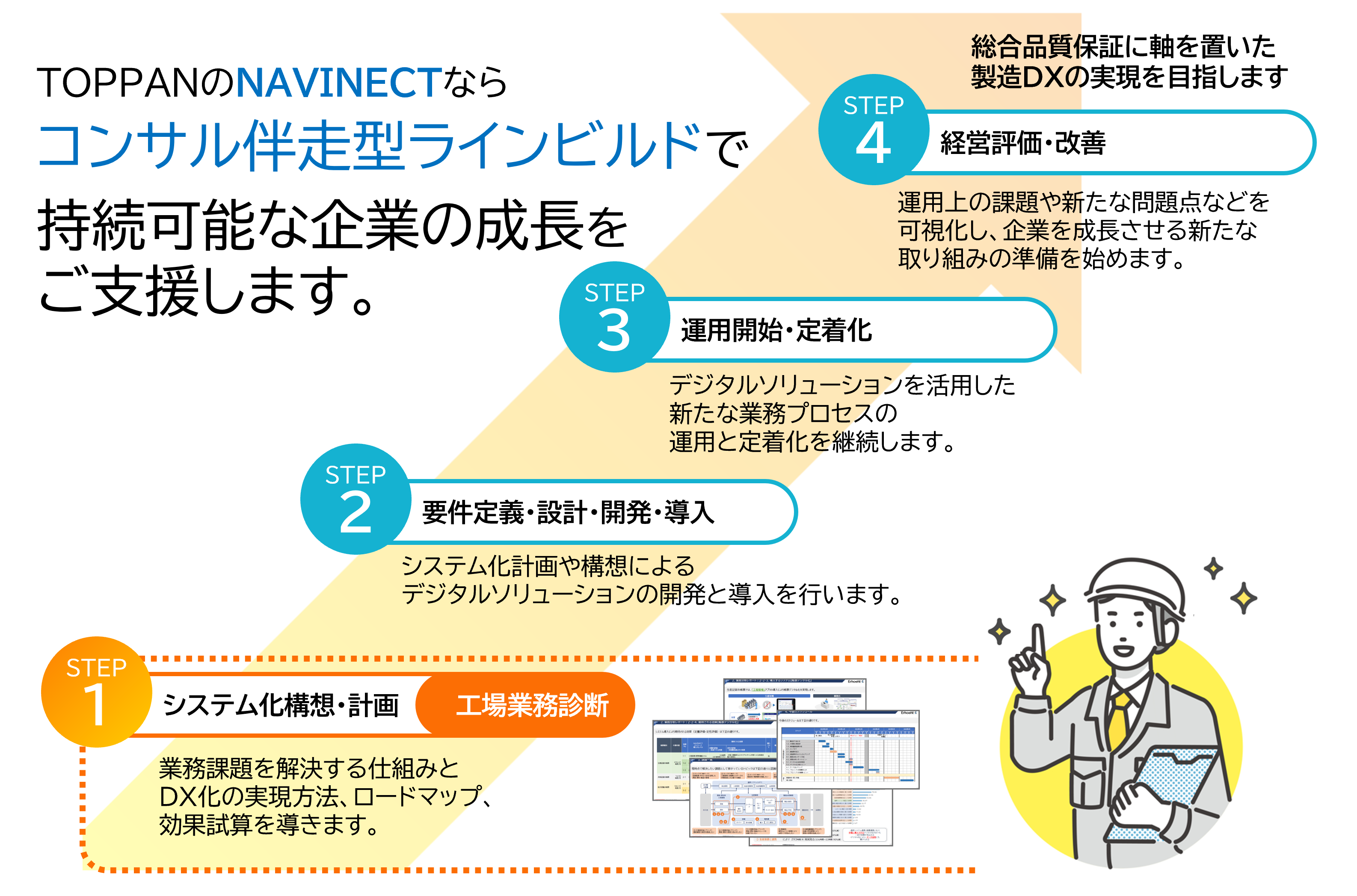

『コンサル伴走型ラインビルド』でDXが成功する理由

-

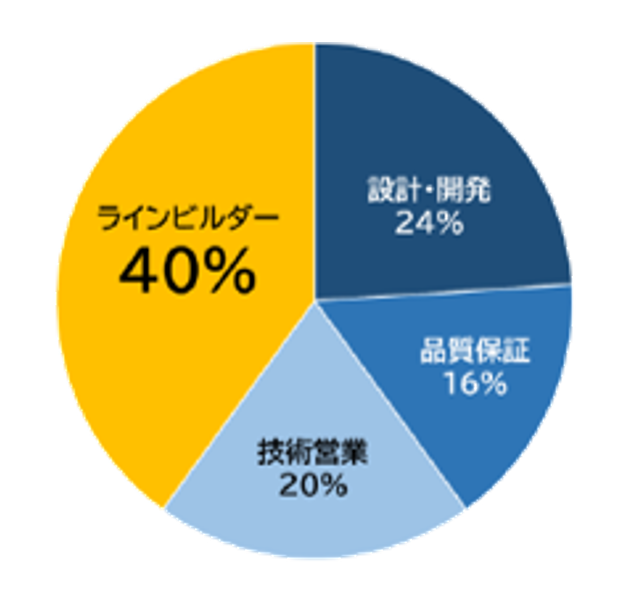

人財の特徴

工場実務経験者による

ITコンサルティング

当社のITエンジニアの40%超が、製造現場の実務経験出身者であることが特徴です。経験豊富なエンジニア陣が製造DX化の導入・運用をサポートします。

-

パッケージの汎用性

製造DXを網羅した

グループウェアを保有

さまざまな製造現場の課題に対応できる11種類のパッケージは全て自社保有。だからこそ、現場の課題や状況に合わせて柔軟に無理なくDX化を実現できます。

-

デバイスの提供

設備やセンシング機器などの

導入経験が豊富

専用のIoTゲートウェイで、多くのセンシング機器との接続を、ほぼノーコードで実現。また、製造業である当社だからこそ設備の導入経験も豊富です。

“DX 推進プロジェクト失敗”の原因の多くは 「開発前の準備」 にあり

なかなか期待通りに進めることが難しい製造現場のDX。

開発前の検討や計画を自前で行う場合もありますが、非効率となる可能性もあります。

以下のような場合、専門知識を持った弊社にご相談いただくことで効率的に進めることができます。

-

知識や経験の不足

業務を知っていてもデジタルの理解がないと成果が出にくく、部門間の共同作業では知識不足が原因で非効率や摩擦が生じることがあります。

-

スピードを求める

TOPPANはデジタル化を効率的に進めるノウハウを持っています。弊社の持つ知見や経験を活用することで試行錯誤を減らし効率よくプロジェクトを進められます。

-

内部リソース不足

既存業務に加えデジタル化を検討することは担当者の負担となり、問題の過小評価や調査不足、長時間残業などの労務問題を招く可能性があります。

工場業務診断サービスの特徴

工場業務診断サービスでは、システム構築業務と工場業務経験の2つのスキルを併せ持つ

ラインビルダーが、現場の課題を分析して具体的な解決策をご提案します。

導入費用や効果を見える化し、優先順位を組み立てつつ関係者の理解を深めながら、

製造現場のコンサルティングを行います。

ラインビルダーとは、

工場業務経験とシステム構築業務の

2つのスキルを併せ持つエンジニアです。

経験豊富なエンジニアが、お客さまの製造DX化、スマートファクトリー化の導入・運用をサポートします。“IT有識者の不足でプロジェクト推進が難航している” 、“効率的なシステムの拡充方法が分からない”など、推進でお悩みのお客さまを支援します。

-

スピード感のある

プロジェクト進行

-

豊富な経験にもとづく具体的な解決策立

-

システム導入による

効果を可視化

お客さまの課題をヒアリングし、現場の状況を詳細に分析した上で、

最適なDXの導入計画をご提案いたします

「工場業務診断」は、株式会社マイクロメイツとの共同開発によるサービスです。

業務診断から導く、解決すべき課題の一例

-

case

01

業務の効率化

現場での作業のムダを削減し、効率的な業務プロセスを構築したい

アナログで行われている業務をデジタル化し、管理を排除したい

作業スケジュールやリソース配分を最適化し現場の生産性を向上させたい

-

case

02

設備稼働率の向上

設備の稼働状況をモニタリングし、ダウンタイムを削減したい

IoTやセンサーで設備状態をリアルタイムで監視し、異常を早期に検知したい

設備の予知保全を導入してメンテナンスコストを削減したい

-

case

03

リアルタイムのデータ収集と可視化

工場内の設備や作業状況をリアルタイムで「見える化」したい

各工程の生産性や品質データを収集・分析し、課題を特定したい

データを活用して迅速かつ正確な意思決定を行いたい

-

case

04

労働力不足への対応

労働力不足を補うために自動化技術やワークフローの改善を行いたい

作業員の負担を軽減するためのデジタルツールを活用したい

労働環境を改善し、従業員の満足度と安全性を向上させたい

-

case

05

品質管理の改善

不良品の発生を削減し、製品の品質を安定化させたい

生産工程の分析を通じて品質トラブルの原因を特定し、予防策を講じたい

画像認識技術を活用して検査工程を省力化し、検査精度を向上させたい

-

case

06

環境負荷の削減

生産工程のエネルギー効率を改善し、環境負荷を軽減したい

廃棄物の削減やリサイクル率の向上を目指したい

サステナブルな工場運営を実現するためのデジタル技術を導入したい