更新日:2023.10.5

「どこから手を付けよう」で1年経っていませんか?

システムを導入するには、検討・設計・導入・稼働の4つのフェーズがありますが、最初につまづくのは、ゴールを想定した課題解決の進め方です。 TOPPANデジタルでは、検討段階からお客さまと密にコミュニケーションを図り、段階的に改善案をご提供します。 業種や企業規模によらず、あらゆる課題に応えられる、充実したサービスをご用意しています。

「効果が実感できないこと」に困っていませんか?

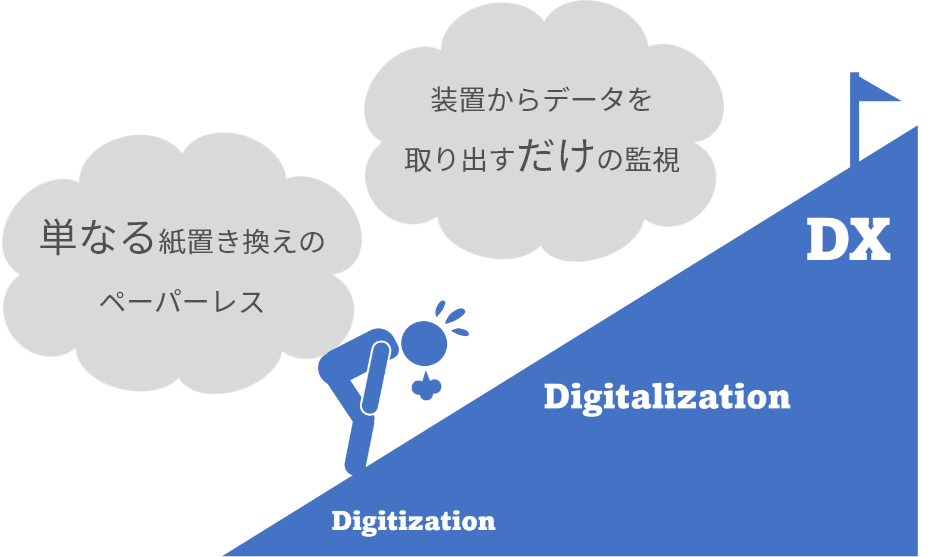

手書き帳票のデジタル化や闇雲な装置データ収集だけでは現場カイゼンは進みません。 また、単に装置データを収集するだけでは、分析や課題改善に繋げることは困難です。 TOPPANデジタルでは、段階的なシステム導入によるPDCAで、確かな効果をお客さまに実感していただきながら継続的なIoT化を支援します。

デジタル化実施企業のうち

効果を実感しているのは

約5割

止まり(※)

その理由は・・・

”とりあえずデータを入れるだけ”で、やるべきところまで到達せず

ペーパーレスは手段であり、その先の目的・活用が重要

労働人口減少

に対応可能

= 省力化 =モノのムダを

削減できる

= 余剰削減 =デジタル時代の

品質保証

= DI*/環境 =*データインテグリティ

ペーパーレスはあらゆるDXの起点となるが

利便性のみの要素が強く、上記の効果を創出するのは難しい

本質的なヒトとモノの情報協創

ペーパーレス×IoT化・自動化の考え方による実現が重要

(※)経済産業省 2021年度ものつくり白書より引用

デジタル化実施企業のうち、2018年度より労働生産性が向上したと回答した企業数

導入ステップの具体例 Part1

DXへ向けた基盤づくり

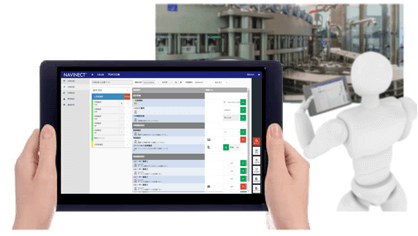

STEP 1「手書き帳票」をデジタル化

作業にあわせたスピーディな記録

製造現場のカイゼンを行うためには、カイゼンの前提としてデータの収集・分析が必要です。手書きの帳票でも作業記録は集まりますが、紙帳票で集めたデータを抽出するには多くの時間と労力を要するため、全体的な分析の作業は困難になります。

そこで、作業記録を分析しやすいようにデジタル化して収集することが第1のステップとなります。

例えば、生産設備の点検項目をあらかじめ設定しておき、タブレットなどで点検結果を登録することができれば、この結果をデジタルデータとして見える化し、活用することが可能になります。

生産設備の点検項目をあらかじめ設定し、タブレットなどで点検結果を登録することで、この結果をデジタルデータとして見える化できるなどすぐに活用可能です。

- 日常点検

- 異常報告

- 生産記録

- 作業教育

- 交換給油

- 装置連携

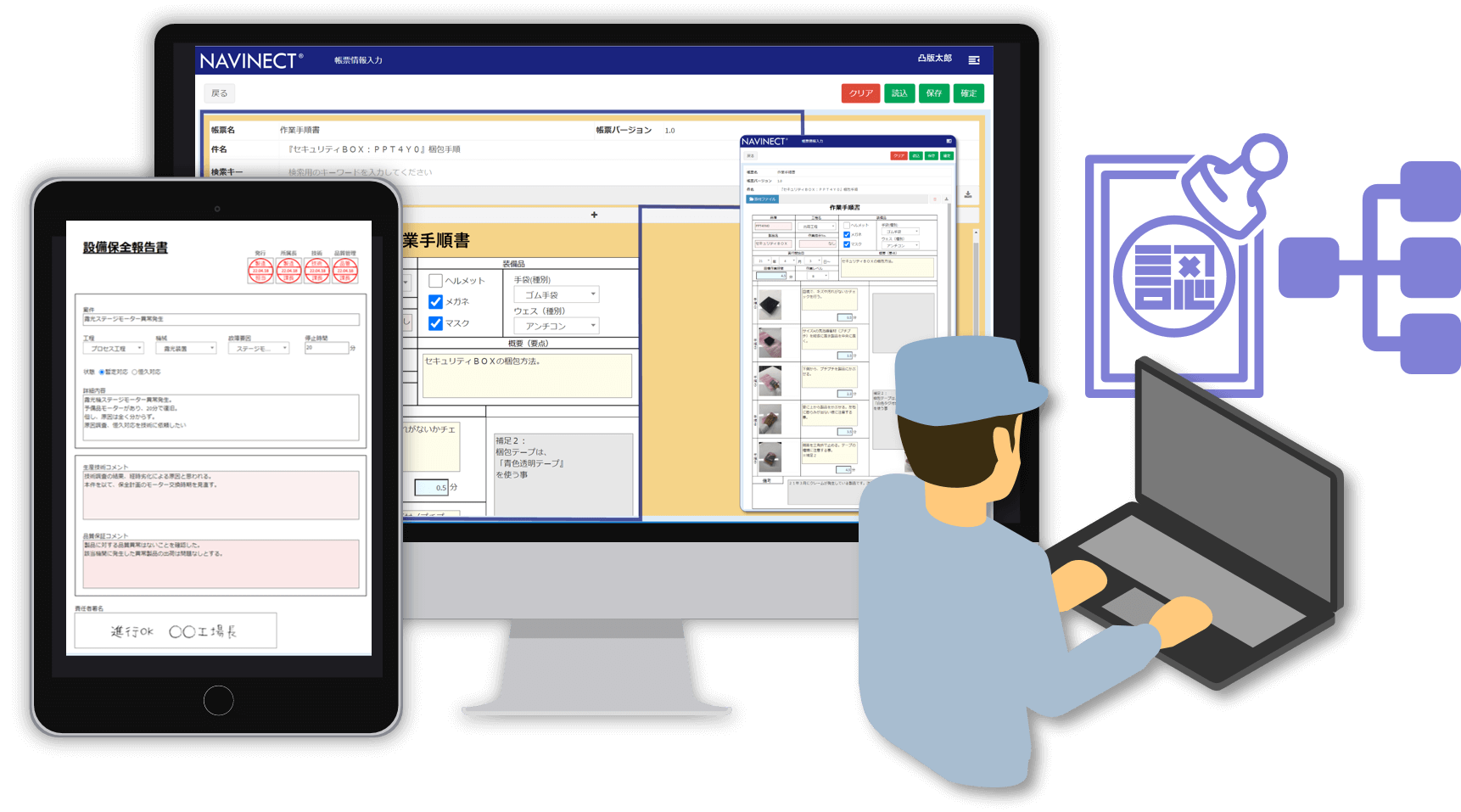

紙帳票に近い形で入力・電子承認化

紙帳票と手書きの運用に慣れ親しんだ現場で、ある日を境にまったく新しいインターフェースでデータを入力してもらうということは、現実的に難しい面があります。

作業記録や点検結果の例で言えば、従来の紙帳票になるべく似た形を残すことが、現場で抵抗感なくデータ入力をしてもらうために必要です。

また、昨今ますます重要性を増すDI(データインテグリティ)確保の観点で、作業や点検の記録とともに要となるのが電子承認です。現場で運用される承認ワークフローは内容によって複数人の承認が必要であったり、組織をまたいだ承認、代理承認の可 / 否などであったりとさまざまです。このような多様な運用に沿うことのできる柔軟な電子承認の仕組みを構築することが、現場全体で納得感を持てるDX推進のための重要な要素になります。

- 電子承認

- データインテグリティ

- 作業指示

- 異常報告

- 保全報告

- ペーパーレス

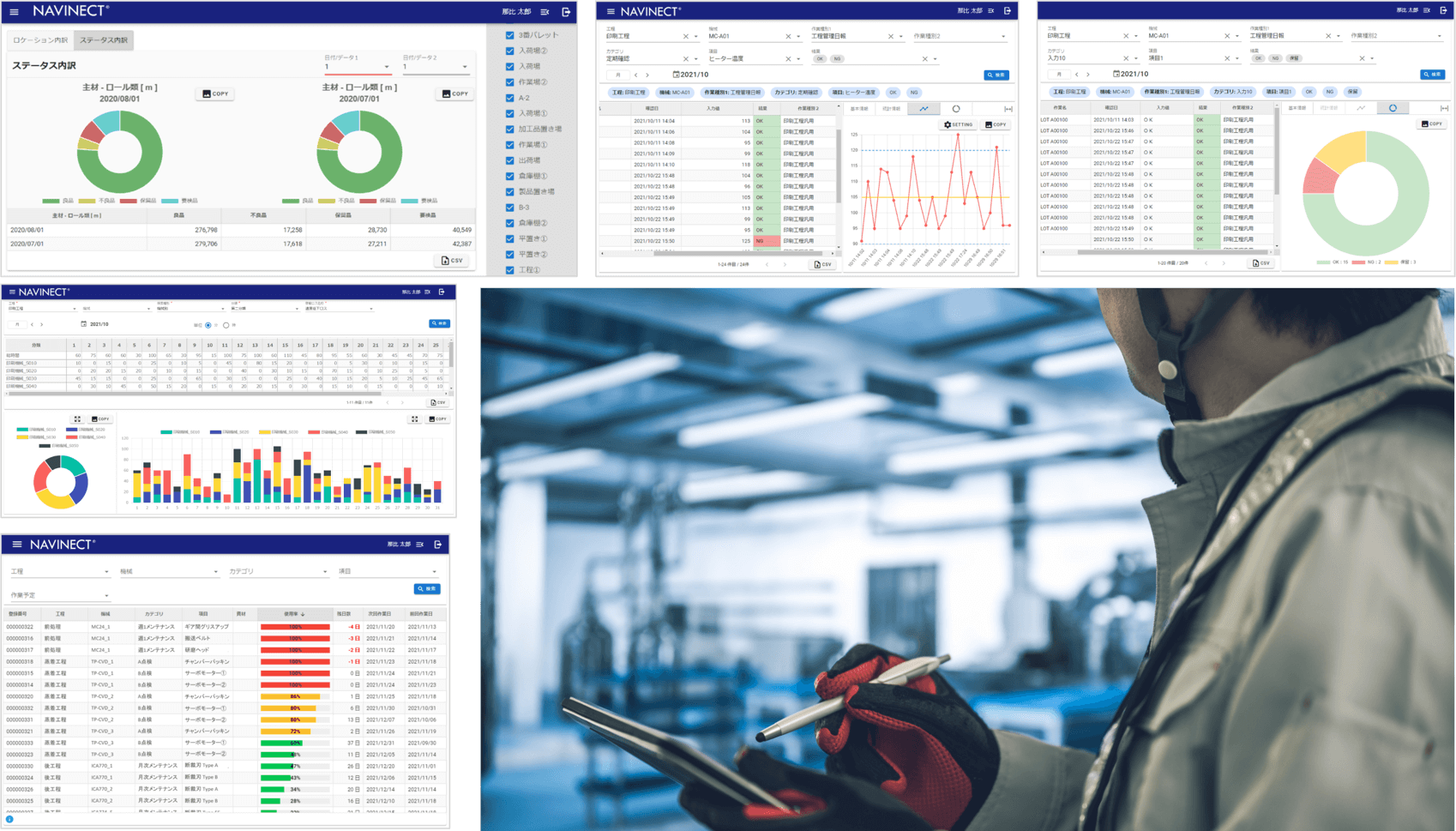

STEP 2工場内外の情報共有

デジタルデータは情報の共有がしやすいことが大きな特徴です。情報を見える化し共有することは、次のアクションにつなげるための重要な出力フェーズとされており、製造・現場の継続的な改善にも欠かすことのできないものです。また情報を共有することで業務の属人化からの脱却が容易になります。

見える化を行う際には単なる数値の羅列だけでなく、目的を明確にして出力することが重要です。そうすることで現場も抵抗なくデータを活用することができます。

- 見える化

- 複数拠点連携

- データドリブン

- 洞察・分析

STEP 3「モノの動き」をデジタル化

製造現場には日々多数のモノが入荷され、加工されて出荷されていきます。

製品・半製品の他、原材料・部品・工具・治具など、製造現場で必要となるモノは多岐に渡ります。

これらの数量や所在を管理し、適正な在庫量を維持することは製造業の利益創出において必須です。

そこで、各種在庫情報の「デジタル化」「見える化」が必要となります。

・いつ(日時)

・何が(モノ)

・どのような状態で(管理状態)

・どこに(管理場所)

・いくつ(数量)

存在しているのか、モノの移動に合わせ、リアルタイムで情報を更新していく必要があります。

バーコードやRFIDを活用すれば、さらに作業効率を高めることができます。

- 入出荷

- 循環資材

- ロケーション

- 治工具 / 金型

- 棚卸作業

- 滞留 / 期限

STEP 4「設備の動き」を見える化

真の現場カイゼンには製造工程そのものの見直しが必要です。

製造装置とNAVINECTとの連携を図る事でリアルタイムに設備稼働のデータが取得できるようになります。

製造工程のカイゼンで最初に行うのは、「設備の稼働状況を見える化する」ことです。

設備の停止理由がなぜ発生しているのか、きちんと把握することがロス削減の第一歩です。

- 稼働記録

- イベント管理

- 遠隔アンドン

- TPMロス分析

-

NAVINECTの特徴を知る

-

NAVINECT製品を知る