更新日:2023.1.26

品質不正が起きる背景

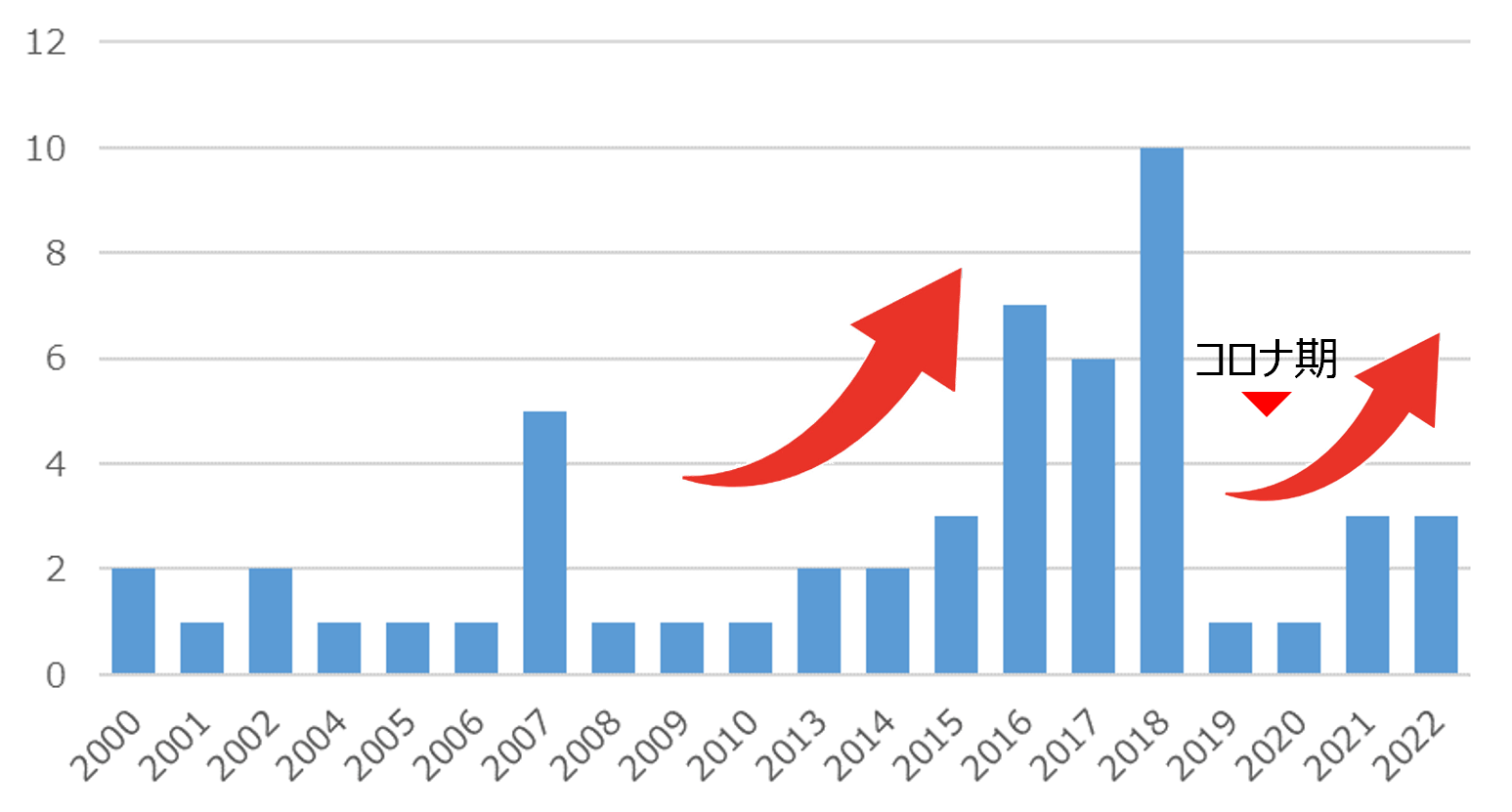

検査データや性能データの改ざん、不適合品の出荷など、国内メーカーで品質に関する問題の発覚が相次いでいます。2017年に経団連より「品質管理に係わる不適切な事案への対応について」という声明が出されましたが、その後もリコールに至るような事案が大きく報道されています。

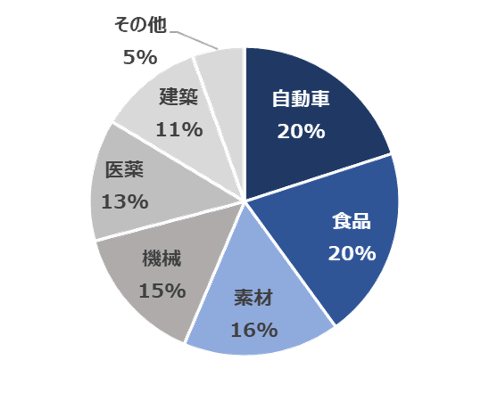

【品質・性能偽装/データ改ざん/リコール隠しは社会課題】

いずれの製造業種別でも発生

2018年まで増加の傾向、

コロナ期に一時減少も、再び増加

※当社調べ

品質不正が一度起きると、罰金や賠償金といった金銭的損失に加え、会社やブランドに対する信頼の毀損を招き売上や株価への影響が尾を引く場合も少なくありません。 企業活動に大きなインパクトを与える品質不正ですが、背景には納期厳守を迫られるなか、性能などの目標数値をクリアせねばならないプレッシャーを抱え、背に腹を変えられない現場の状況があったこともまた事実だと考えられます。こうした背景を考えると、品質不正をゼロにするにはルールや罰則を変えるだけでは不十分で、仕組みから変えない限りは抜本的対策にはならないと考えられます。

-

不適格品の出荷

-

データ改ざん

-

手順不正

-

報告偽装

-

不適格品の出荷

-

データ改ざん

-

手順不正

-

報告偽装

NAVINECTで品質向上をサポートするなら···

品質不正に求められる、「データインテグリティ」とは何か?

データ不正の対策の一つにデータインテグリティがあります。データインテグリティはデータの完全性や正確性が客観的に担保され、ライフサイクルを通して適切な取り扱いが保証されることを意味します。製造業では医薬品において米国FDAや欧州CCEAなどの規制当局や、国際スキームであるPIC/Sなどのガイダンスに示されており、ALCOA原則及びCCEAに則ったデータであることが求められています。

【ALCOA】

- Attributable(帰属性):誰が、いつ作成したデータが分かること

- Legible(判読性):すべてのデータについて判読でき、理解できる状態であること

- Contemporaneous(同時性):データの生成と記録が同時であること

- Original(原本性):データが原本であること

- Accurate(正確性):データが事実に基づいており、信頼できること

【CCEA】

- Complete(完全性):必要なデータが欠損なく、すべてそろっていること

- Consistent(一貫性):一連のデータに矛盾がないこと

- Enduring(耐用性):データが必要な期間、閲覧できる形で保存されていること

- Available when needed(必要時の有用性):必要な時に利用可能であること

製薬・医薬業界向けに規制当局が求める手順や規範は全ての製造業に当てはまるものではありませんが、いずれどの業界においても求められる可能性があるものと考えます。自動車業界においては法規制はなくともこのような品質管理の取り組みは始まっています。

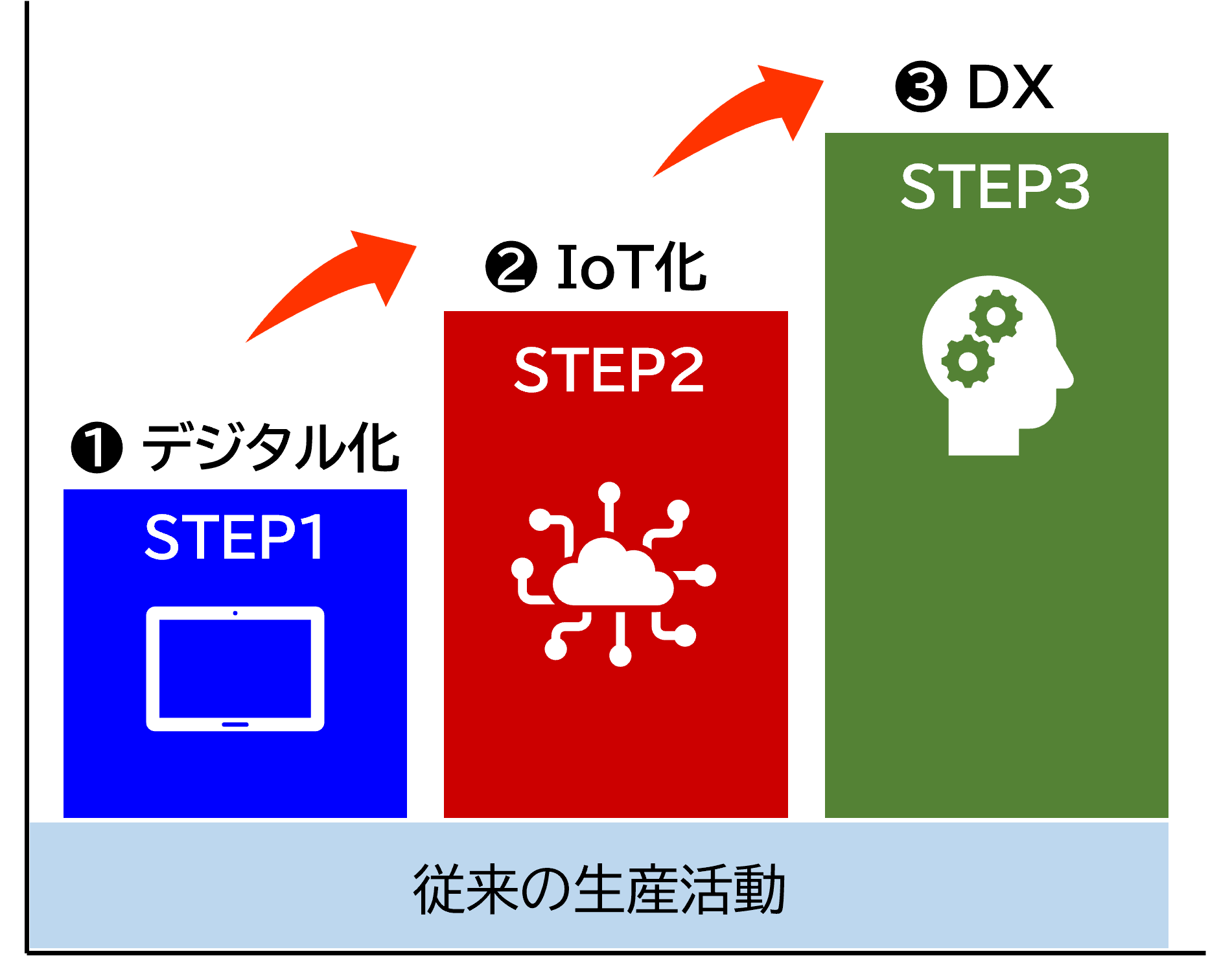

品質不正対策には、データをデジタルで記録・保持する

ペーパーレスを取り巻く状況

紙の帳票をデジタル化するという考え方は昔からありました。

しかし、2022年1月に施行された電子帳簿保存法に代表されるように、ここ数年で国は紙帳票の脱却を強力に推し進めています。色々な業界で、ペーパーレスは任意の取り組みから対応必須の要件となることは十分考えられます。

品質不正防止には、製造記録を電子化する

データがデジタルの形で記録されると偽装や改ざんなどの品質不正の防止になります。

人手によるデータ改変をシステムで制御できるからです。

仮にできたとしても、ログが取られている上、デジタルに収集した多様なデータの整合性を保った改変を行うことはハードルが高く、心理的な抑止になります。

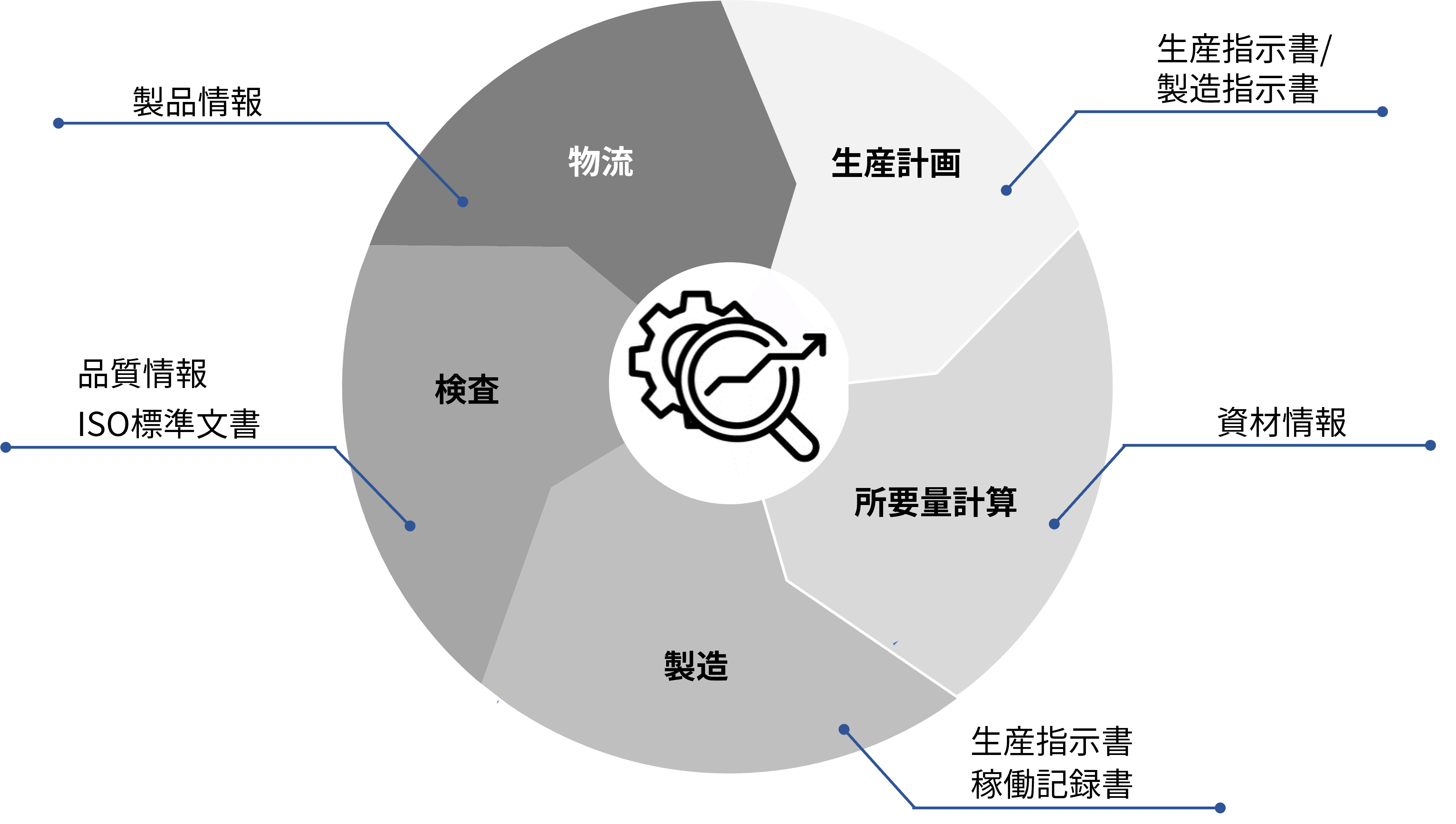

品質不正問題で考える、デジタル化すべき5つの帳票

製造現場ではさまざまな帳票がやり取りをされていますが、特にデジタル化をすべきものとして以下があります。

- ■ 生産指示書/製造指示書

- ■ 稼働記録書

- ■ 品質記録

- ■ ISO標準文書

- ■ 資材・製品情報

これらのデータはのちに述べる品質管理やトレーサビリティの要になるもので、これらの記録が有機的に結合することでデータインテグリティは担保されます。

データインテグリティで品質を管理する

データインテグリティを軸に製造データが横断的に収集されると、問題をはらむ工程やボトルネックがどこにあるのか、またその実態はどうなってるかを正確に把握することが可能になります。原因に適切に対処することで良品率と生産性の向上につながります。

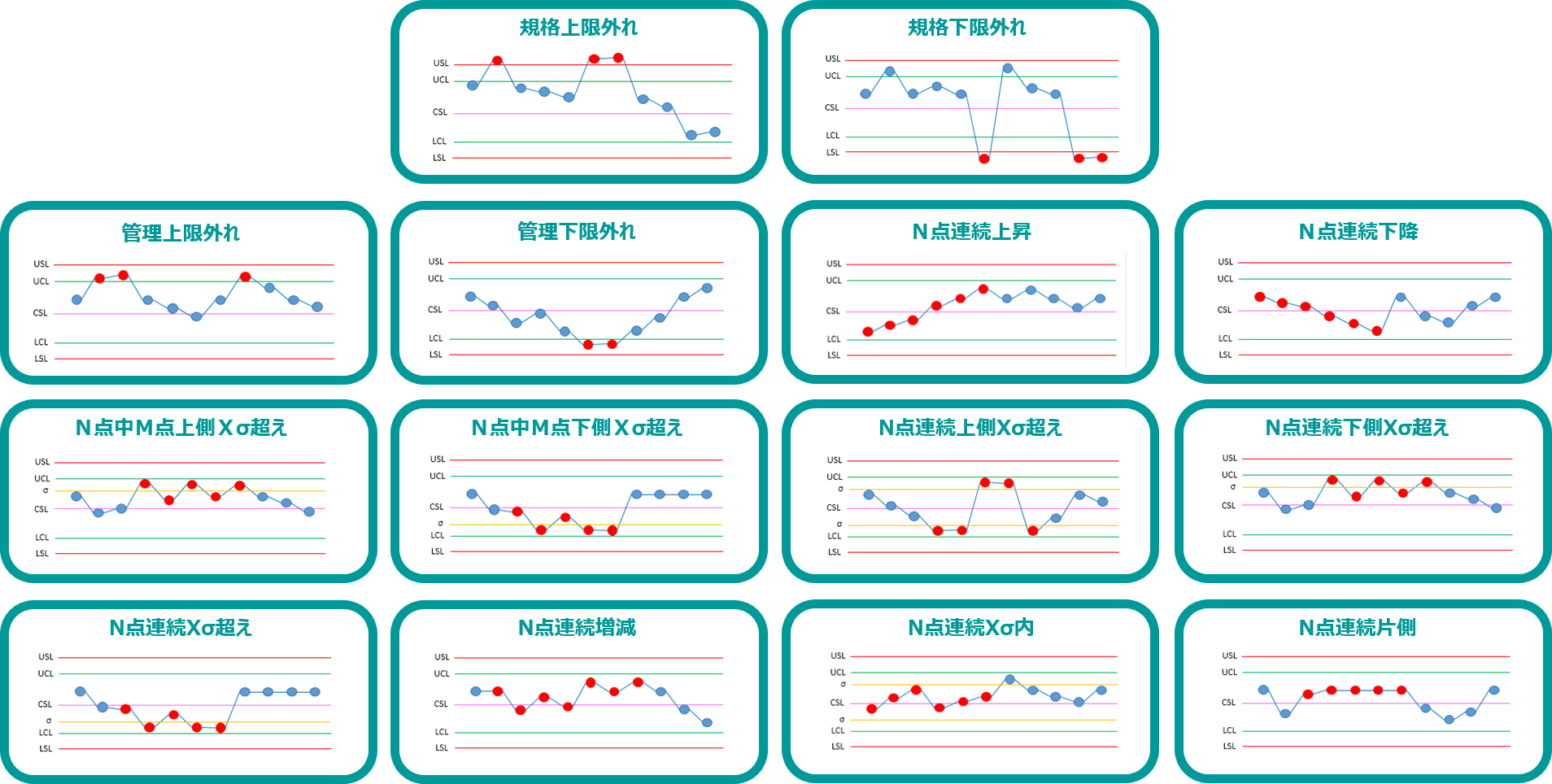

SPC(統計的工程管理)注1

製造データを統計的手法を用いて分析する方法にSPC(統計的工程管理)があります。SPCを活用すると、品質は規定を満たしているかや、そのロットがどのような傾向や特性を持っているかを数値的に把握することができます。 具体的には、以下のような活用方法があります。

- ■ 事象における要素間の関連を分析して原因追及に役立てる

- ■ 測定値のばらつきを観察して工程能力の判断に役立てる

- ■ SPC判定を監視し異常時に即座にアラームを上げる

など

SPCツールを選定する際は、提供されている判定手法がJISに定める規格を網羅しているかも重要なポイントです。

(注1)SPC…Statistical Process Controlの略。製造プロセスを統計的手法を用いて処理し、工程管理や品質管理に役立てる手法

JISが定めるSPC(統計的工程管理)の判定一覧

トレーサビリティ

また、「製造過程の中で何がどのように作られたのか」をあらわすものにトレーサビリティがあります。個体ごとに製造履歴を紐づけることで、どの個体がどのような過程をたどったのかをさかのぼれるようになります。具体的には以下のような効果があります。

- ■ 不良発生時の原因特定が容易になる

- ■ 影響範囲を正確に抽出、不良品の流出/良品にかかわらず出荷停止になることを防ぐ

【どの原材料を使い、どのラインでいつ・どのような設定条件で、どの製品を作り、どこに出荷したか】

SPCやトレーサビリティは個別の工程に適用することも可能ですが、統合データに適用することでより効力を発揮します。