更新日:2022.08.25

世の中にデジタル化技術が普及してきたといっても、まだまだヒトの手による作業が多いのが製造現場の実情です。今回は、デジタル化技術を使い効率的な在庫管理を実現した、株式会社朝日段ボール様の事例をご紹介いたします。

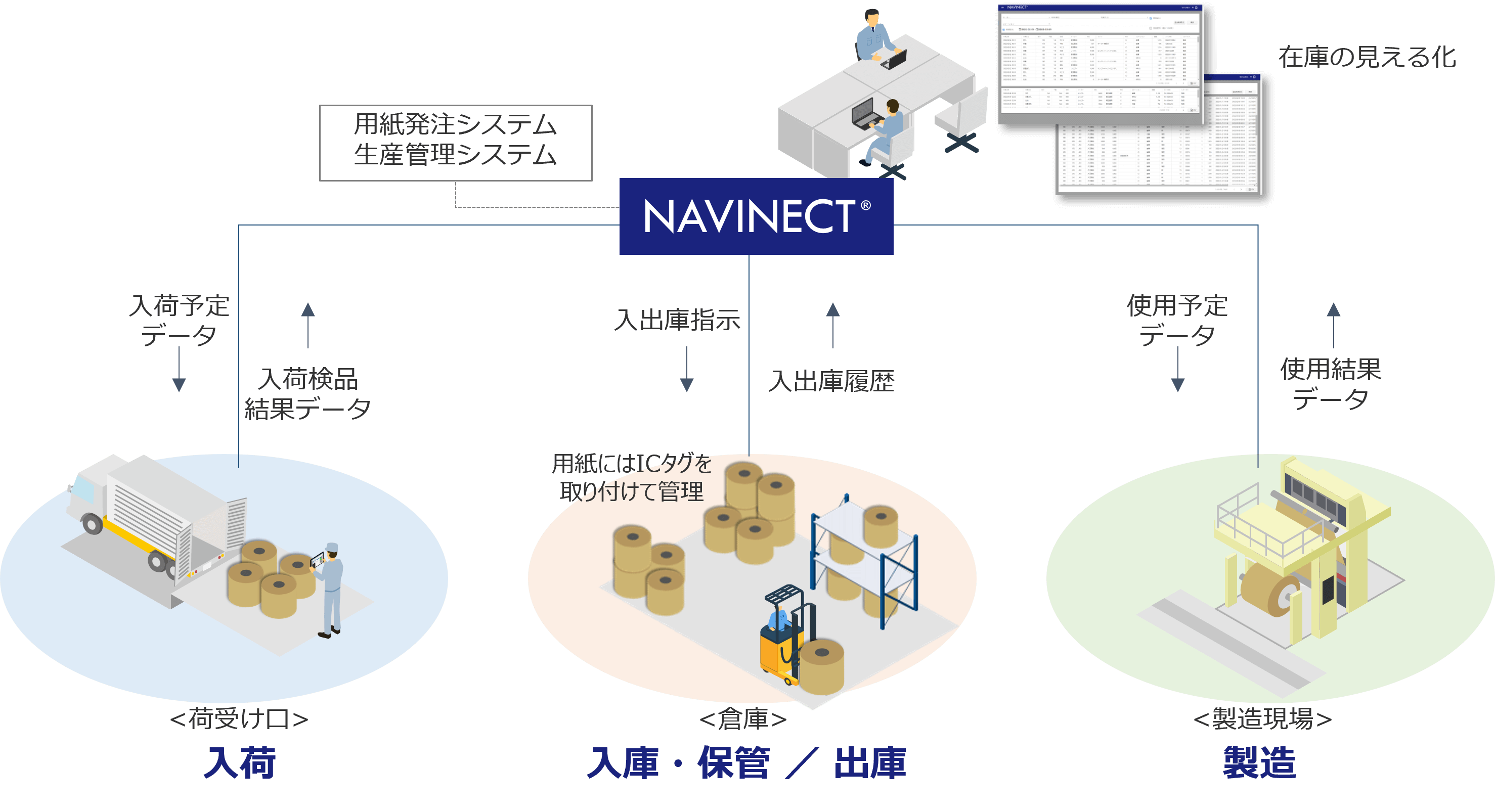

背景と課題

お客さまのさまざまな要望に合わせた高品質な段ボールを製造されている朝日段ボール様は、1本あたり1t以上、長さにして4~5,000mになる巨大なロール紙(用紙)を、原材料として常時生産に必要な本数を保管しています。入荷も1日中対応と、日々大量の用紙が現場内で動いています。 その管理方法はアナログ的で、用紙の日々の購入量を決めるために作業員は頻繁に倉庫に出入りをして現物確認を行っていました。そのすぐ横で複数のフォークリフトがせわしなく走り、安全上の大きな懸念がありました。

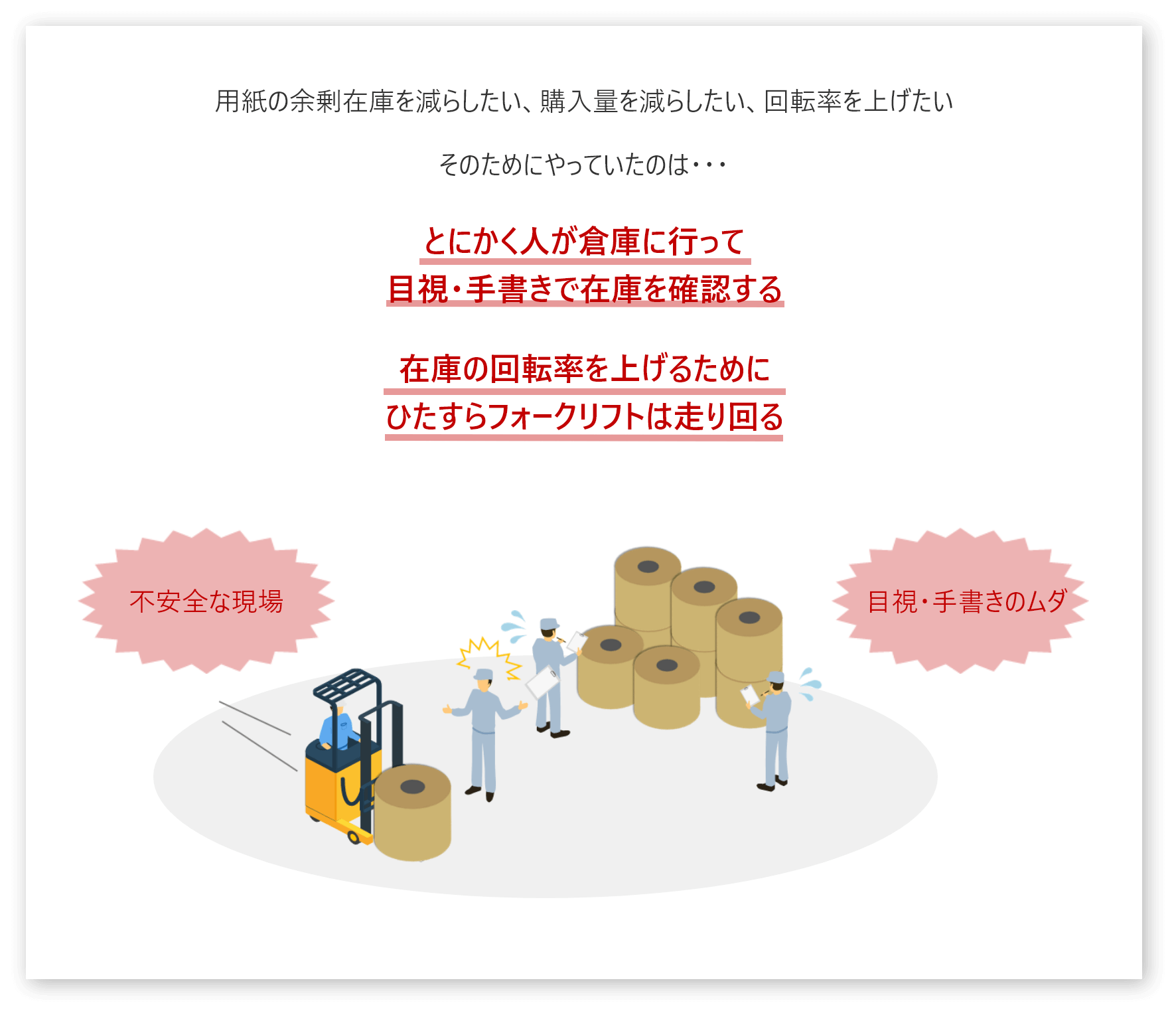

課題解決の方向性

この、不安全な状態をまずは何とかしたい、というのが朝日段ボール様の最初のご要望でした。 そこで、物理的・応急措置的な安全対策ではなく、「在庫の見える化」で倉庫への人の出入を減らすことが解決策になるのでは、という考えに至りました。

導入の概要と効果

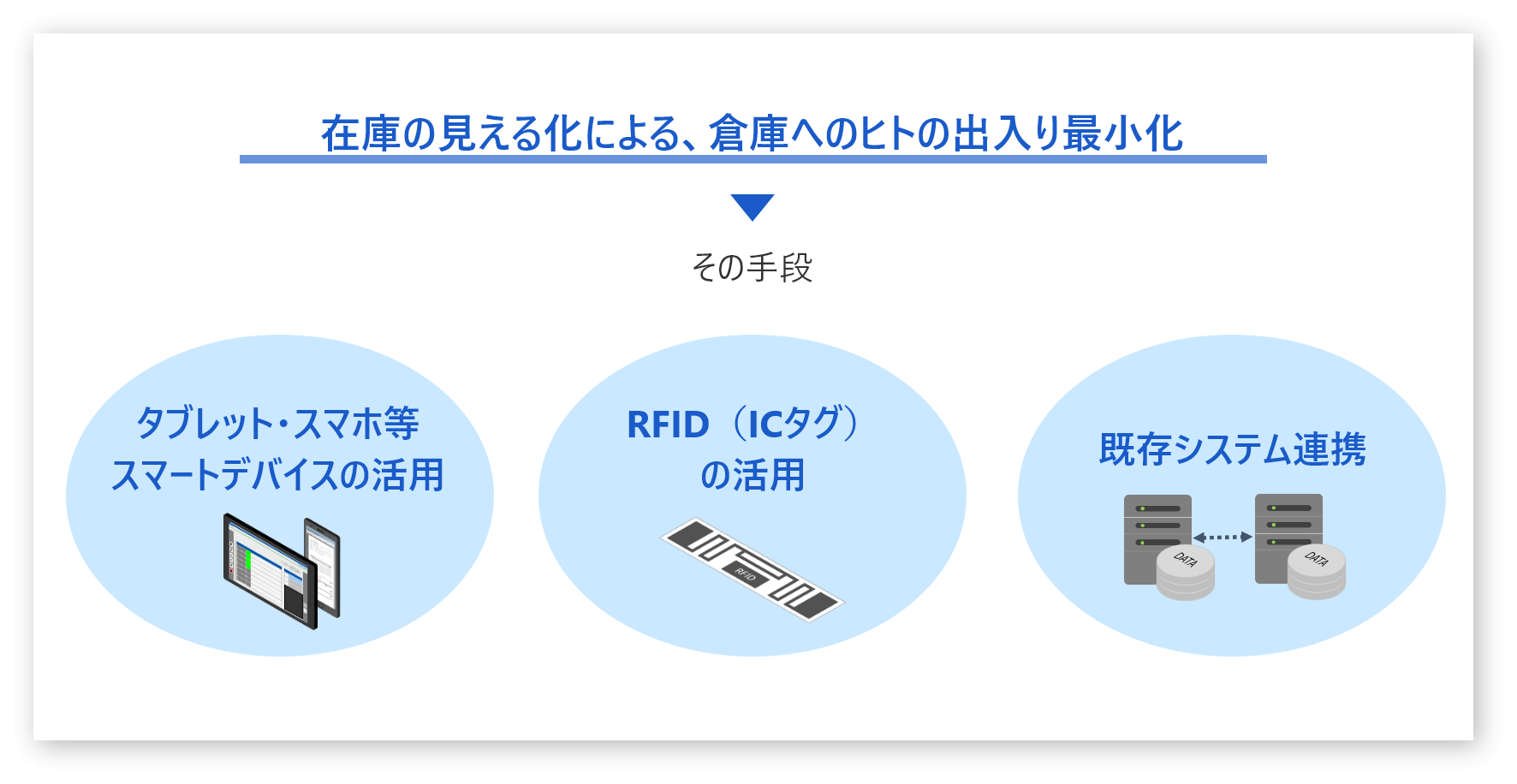

朝日段ボール様のご要望や現場の運用をふまえ、ご提案と検討を重ねました。その結果、NAVINECTを活用することで、複数のシーンで以下のような運用と効果を実現することができました。

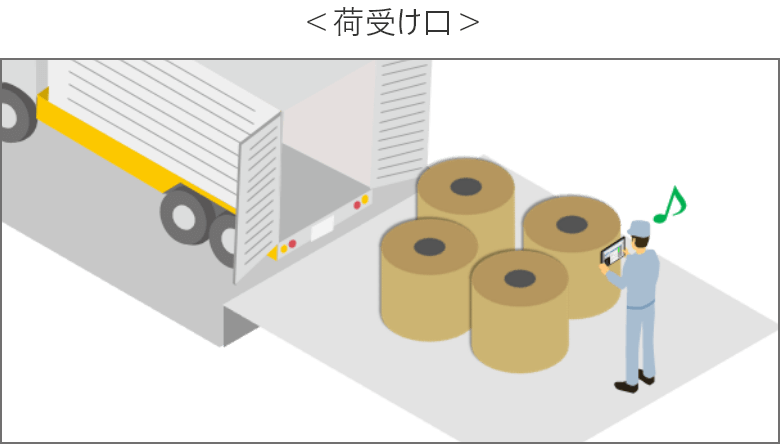

入荷

予定データを用紙発注システムから受け取り、タブレットに表示します。入荷予定の用紙の品種・数量が表示されるので、それをもとに入荷検品を実施します。作業結果はデータとして登録されます。

効果

- 入荷検品時間の短縮

- 作業ミス防止・ペーパーレス

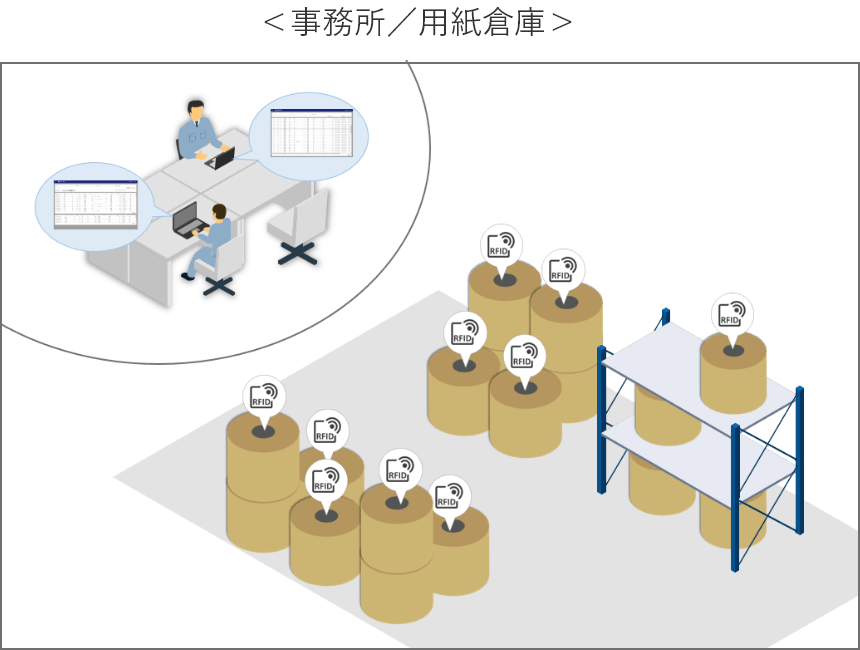

入庫・保管

用紙は倉庫へ保管します。その際に用紙1本ごとにICタグが取り付けられ、個体で管理されます。 倉庫にどの品種がどれくらいの量(本数・ロール長さ)あるかデータで管理されるので、ヒトの出入りが最小限に抑えられます。

効果

- 在庫の見える化

- ヒトの立入最小化(安全の確保)

- ICタグによる個体管理

- 保管スペース効率化

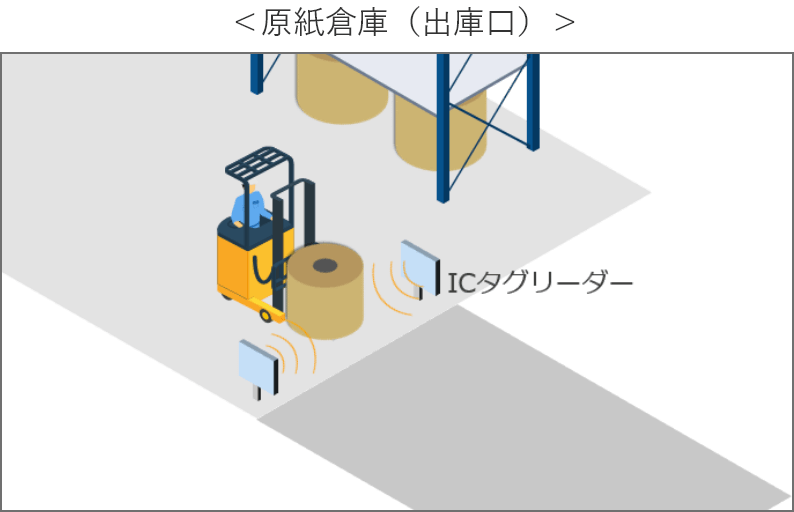

出庫

用紙を製造に使う際、フォークリフトで出庫作業を行います。用紙に取り付けたICタグは出庫口に設置したリーダーが自動で読み取り、出庫の処理が完了します。

効果

- 出庫作業の効率化

- 作業データの自動取得

- 在庫情報のリアルタイム更新

ICタグの特性上、100%の読取は確立できないため

・フォークリフトの通過方法のルール化

・読取ができたことを確認するための治具設置

などの運用面の対策を行うことで、読取率向上にご協力を頂きました。

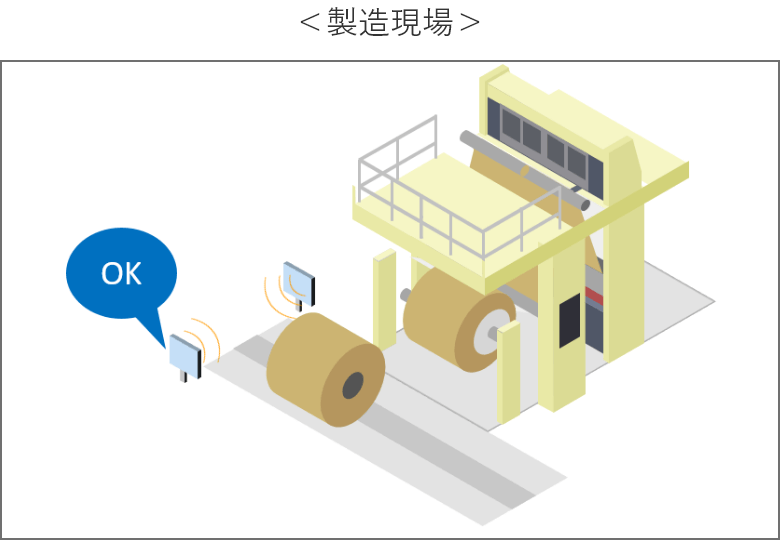

製造

製造装置へ用紙を投入する際に、用紙のICタグをリーダーが読み取り、それが作業に合致した用紙かどうかをシステムが判定し、ミスを防止します。また、用紙の消費情報を上位システムに連携することで、消費情報を登録する負荷を軽減します。

効果

- 判定作業の自動化

- ヒトによるミス防止

- 上位システム連携による作業負荷軽減

その他、全体を通しての効果

在庫が可視化され、作業履歴がデータとして残るようになったことは、他にもさまざまな効果を生みました。データを在庫量予測に役立てたり、現場の実態把握による管理情報の更新、などがその例です。 朝日段ボール様は今後、「実棚卸をICタグを活用して効率的に行いたい」「ロケーションの詳細管理を行いたい」と、さらなる効果拡大に意欲的です。私たちTOPPANデジタルもその要望に応えてまいります。

今回ご紹介した朝日段ボール様は、NAVINECTの製品群における「在庫管理」の要素をアレンジして使っていただいております。また、用紙一本一本の管理にRFID(ICタグ)を活用されていることも大きな特徴です。 このように、お客さまの運用に合わせた複合的なご提案も可能です。ぜひお気軽にお問い合わせください。 朝日段ボール様ホームページはこちら