更新日:2021.10.01

ペーパーレスで楽になるのは、スタッフだけではないのか?

製造業におけるDX(働き方改革)、IoT化を検討する上で、必ずといっていいほど最初に挙がる施策が、現場帳票の「ペーパーレス化」です。 デジタル化時代は、データ活用による効率的なマネジメントやカイゼンを行う事が重要とされており、導入がイメージしやすいペーパーレス化が最初の一歩として選ばれます。 しかし、実際にはそんなに簡単に進むことはありません。恩恵を受ける対象が、当事者である現場作業者ではなくなってしまうケースが数多くあるからです。 ペーパーレス化で最初に思い浮かべる効果が「データの活用」であり、恩恵が「集計・分析を行うスタッフ層」に寄ってしまうためだと考えられます。

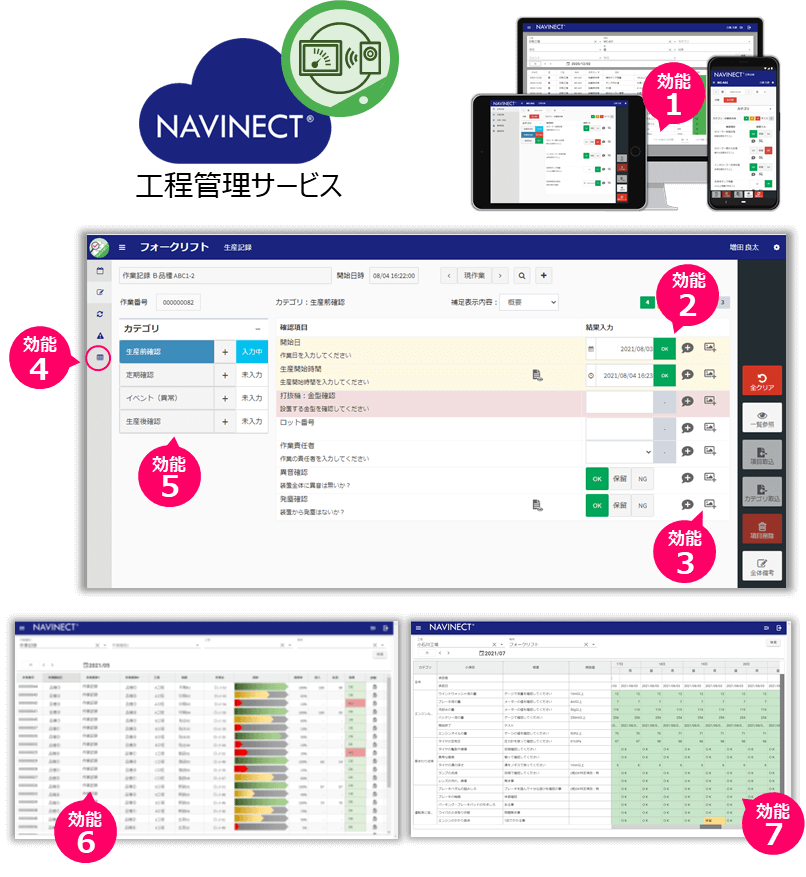

現場作業者にとってみれば、例えば入力端末がタブレットに変わる事により若干利便性は上がりますが、それほど大きな恩恵を受けているとは思えず、現状維持派として抵抗勢力になってしまうこともあります。 「帳票のペーパーレス化」というテーマでこの状態が特に発生しやすいため、現場作業者の効率化をもたらす仕掛けが非常に重要です。 今回は、NAVINECT「工程管理サービス」をご活用いただいているお客様の実例をもとに、製造現場のオペレータがペーパーレス化でどのように作業効率化を行っているか、ご紹介していきたいと思います。

現場帳票ペーパーレス化による現場の7つの効能!

はじめに最初にNAVINECTの工程管理サービスについて、簡単に説明します。 工程管理サービスは、現場における記録・確認作業のペーパーレス化を実現するアプリケーションです。 従来の製造現場の帳票をそのまま置き換えるという思想ではなく、製造現場の作業そのものを変えるためのさまざまな機能を搭載しています。 今回は、工程管理の機能をベースに7つの効能を紹介します。

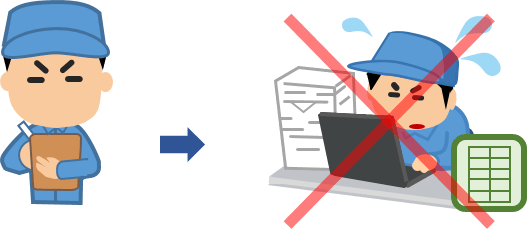

効能1 表計算ソフトへの転記が不要!

製造現場での記録作業は、事務系スタッフのデータ活用にも使われます。またデジタル化が当たり前になりつつある現在、例えば、「10年記録しておかなくてはならない保証文書」など、デジタル保存を余儀なくされるケースも増えています。 このため、多くの現場では表計算ソフトを使いデジタル化を行っていますが、機器を持ち歩けないため、一度、紙に記載し、ソフトに再入力する「転記作業」を行うケースも多いのではないでしょうか。 この労務時間は大きく、一人の作業者が毎日30分~60分を要している場合もあります。 工程管理サービスでは、スマートフォン、タブレット、パソコンなど全ての端末で扱うことができ、かつ端末同士の情報共有が可能なため、転記なしでの入力作業を実現しています!

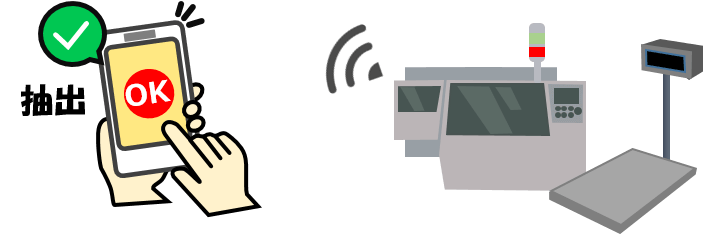

効能2 装置や測定機に直接記録してもらう事で省力化促進!ミスロス防止!

いまより少し前、装置や測定機から情報を取り出すことは大変なことでしたが、現在ではアプリケーション併用により多くの機器からの情報収集が可能になりました。

装置や機器から情報を取得し確認することは、点検作業の時間短縮以上に、段取り時の設定ミス発見など、製品不良に直結するロスを発見できるため、生産性向上において大きな効力を発揮します!

工程管理サービスは、「  」というNAVINECTアプリケーションと併用する事で、これを実現します!

」というNAVINECTアプリケーションと併用する事で、これを実現します!

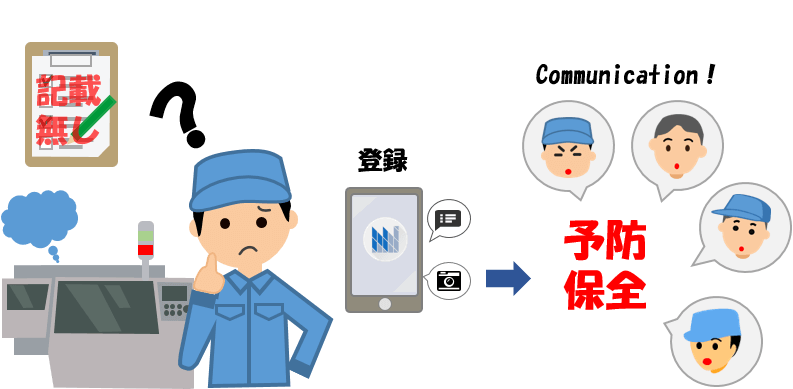

効能3 内在する異常発生の未然防止・強化ができる!

現場帳票には、作業ミスの防止と共に製造履歴を残す目的があります。しかし、帳票のスペースや作業負荷を理由に、記載内容を最低限にとどめているのが現状です。 工場で1日生産をしていると、さまざまなイベントが発生します。装置の停止を伴う様な重大なイベントは情報共有されるものの、「正常に見えるが不審なイベント」は報告されず顕在化もされない場合が多いのではないでしょうか。 このような機微の変化が蓄積され、最終的に大きなトラブルにつながる事があるため、「一見正常に思えるが不審な変化」を情報共有する事で重大トラブルを予防、長期保全に活用いただいている事例が数多くあります。 工程管理サービスでは、点検項目一つ一つに画像やコメント情報を残すことが可能です。一見正常に見えても「何かおかしい?」と思うことを記録し情報共有する事で、日本の製造業に際立つ「匠の能力」を活かす予防保全を強化します。

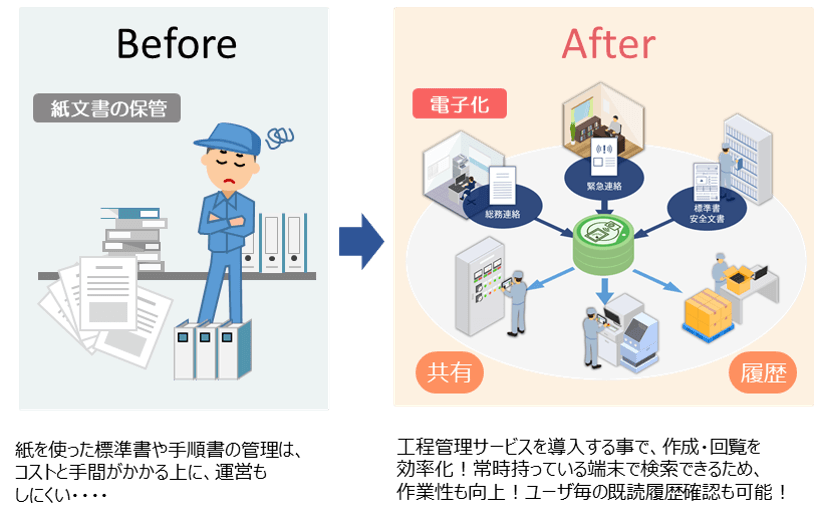

効能4 ISO文書・作業手順書の情報端末として使う事ができる!

製造現場には、記録帳票以外にもさまざまな「紙」が存在します。その代表格が、「ISO文章(標準書)」と「作業手順書」です。 これらは、監査/利用頻度の観点より、現場周辺に場所を確保し保管しなくてはならないうえ、膨大な量が存在するため、必要な時にすぐ取り出すのが大変です。 工程管理サービスでは、工程・装置・カテゴリ単位で文書を保存する事で、現場内のスペースを空けると共に、ストレスの無い文書検索を可能にします!

効能5 作業のガイドライン化によるミスロス防止が可能になる!

生産活動の中では、作業者が責任者の承認を得ないと次作業に進めない場合があります。例えば生産準備(段取り)完了のタイミングで、進行承認してもらう作業がそれにあたります。 習熟の低い作業者の場合、見落としによる異常を発生する事もあるため、この作業は非常に重要ですが、観点を変えれば二重作業による間接ロス時間が発生している実態もあり、レベルを落とさず如何に効率化を行うかが重要です。 工程管理サービスでは、カテゴリと呼ばれる作業グループを作る事で、習熟度の低い作業者でもミスが発生しない様にガイドをすることが可能です。自動判定や承認者によるロック機構を設ける事で、ミスロスの発生しづらい運営状況を作り出すことが可能です。

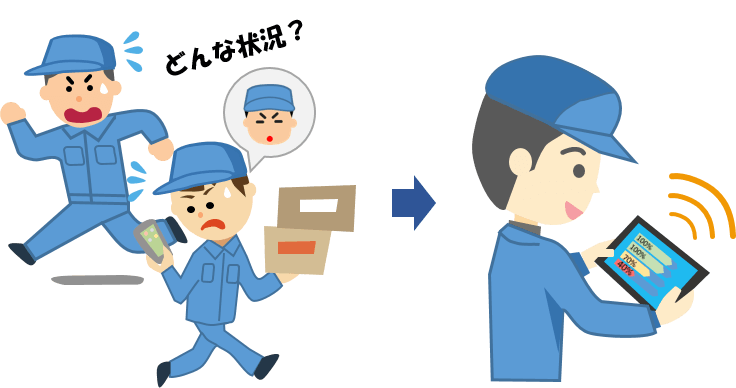

効能6 他の現場の状況をリアルタイムで確認できる!

製造業は、1つの作業で全ての生産を行っているわけではなく、複数の作業工程にわかれ、分業化されているのが一般的です。 そのため自分の工程だけでなく、自分の前工程や後工程の状況把握が重要です。前の工程でトラブルがあり、「待ち」のロス時間の発生などもあるからです。 しかし、この状況把握は、未だアナログな部分が残っており、電話確認や現地に赴くなど、間接的なロスを多く発生させています。 工程管理サービスでは、帳票記録状況の見える化により、他工程の進捗状況をタイムリーに把握することができ、ムダな作業の発生を防ぎます。

効能7 クレーム発生時、資料を探す必要が無い!

出来る限りゼロにしたいことですが、製造業において避けては通れないトラブルが、異常品発生に対する「クレーム」です。 クレームが発生すると、たとえその該当製品がたった1つであったとしても、波及範囲がわからなければ、それまでの出荷した製品を全て作り直しといった事態もあり得ます。 製造帳票の記録には、その波及範囲が分かるよう記録を残すという目的があります。この重要性は年々高まっており、30分以内にある程度の情報を要求するなどの企業も存在するほどです。 紙帳票の場合、これらの帳票を探すために定常作業を止めてまでも書類探しに時間を割かねばならないケースなどもありますが、デジタル化によりこれを解消する事ができます。 昨今では製造履歴記録(トレーサビリティ)の観点から、デジタル情報としての記録が推奨されています。そのような観点でもペーパーレス化は重要といえます。