更新日:2021.10.01

自動化された工場でも発生するヒューマンエラー

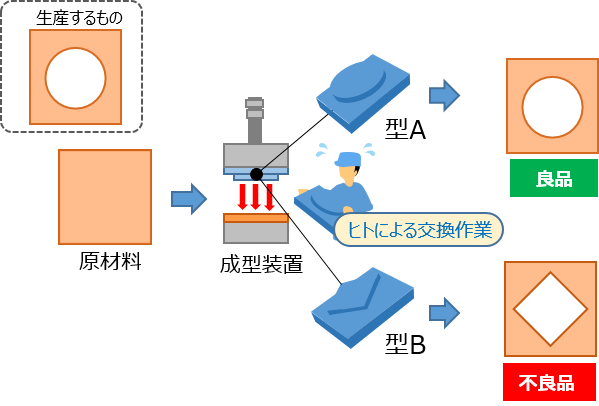

設備の自動化が進んでいる工場においては、自動化した設備が起因となる異常発生は少なく、 ヒトが作業を行う部分がウィークポイントになる傾向があります。 今回は、成型加工業において、クレーム発生の起因となったヒューマンエラーへの対策事例です。 成型加工業界では「金型」「木型」など、装置に取り付けて加工を行う治具(型治具)が 存在しています。 型治具は、製品別に固有のものや、複数を組み合わせて使うケースなど、 さまざまな使用パターンがあり、製品種類に応じてその数も膨大になります。 製品によっては型治具がとても似ていて、パッと見で区別できないものもあるため、 間違えないよう型番で管理されています。 しかし、実際の取り付けは、ヒト作業・目視確認で行われる事が多く、「誤った型治具」を取り付けて 生産を始めてしまうと大量の不良が発生するケースがあります。

「金型」や「木型」など型治具の取り付け間違いによる大量の不良発生

この種のヒューマンエラーは、損失は大きいものの、発生頻度が少ないことから、目視確認作業の追加など、ヒトによる対策の上乗せで終わる傾向にあります。 しかし、単純に確認工数を増やしていく事は、作業者の負荷が上昇していくために、結果として再発や慢性不良になってしまうという本末転倒の結果を生むことになります。

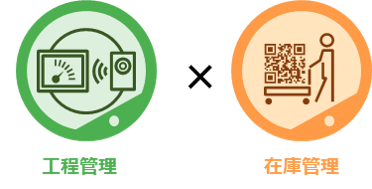

NAVINECTとQRコードリーダーを活用した誤投入防止

「間違った型治具の取り付け」 をNAVINECTクラウドの仕組みで防止しましょう。

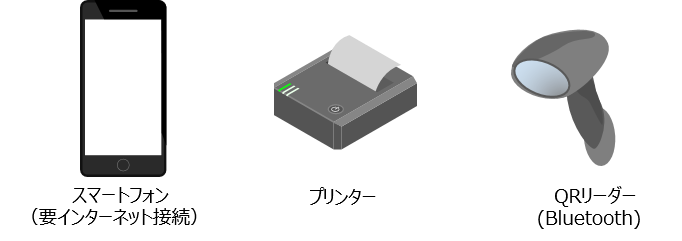

以下の3つの機器と、(QRリーダーは不要の場合もあります)

「工程管理」サービスと「在庫管理」サービスを組み合わせて使います。

手順は以下の通りです。

※本事例は、すでにNAVINECT「工程管理」サービスを活用して、

「生産ロット毎の作業報告をペーパーレス化運用」して頂いている工場の一例になります。

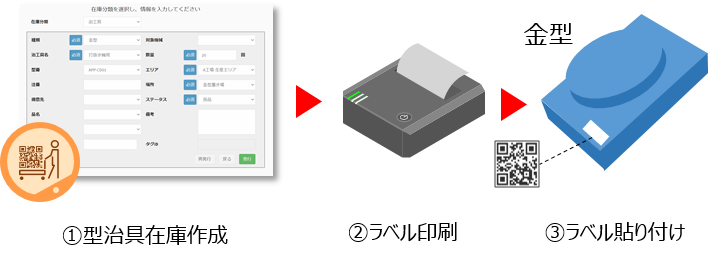

1.準備作業

(1)「在庫管理」サービスにて、「型治具」項目を作成、資材IDを発行し、型治具に貼ります。

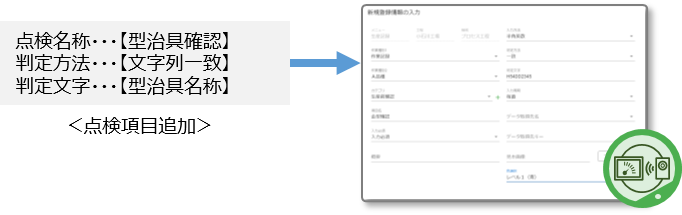

(2)「工程管理」サービスにて、照合する型治具名を点検項目に追加します。

2.運用作業

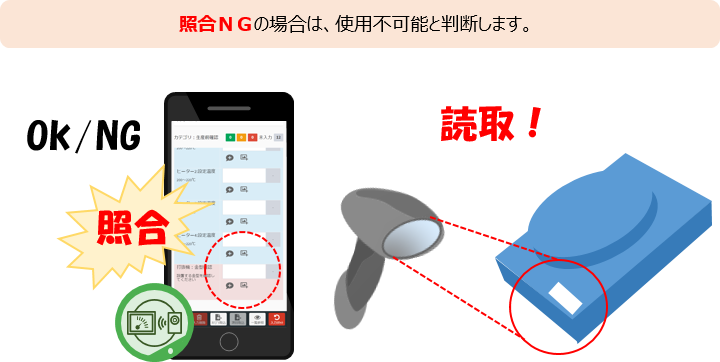

(3)「工程管理」サービスにて、生産開始の帳票を選択し、生産準備を始めます。型治具取り付けタイミングで、資材ラベルのQRコードを読み、照合処理を行います。

以上の手順で、誤った型治具の取り付けを防止することが可能です。より強固なミス防止をすべく、装置との連動を行います。

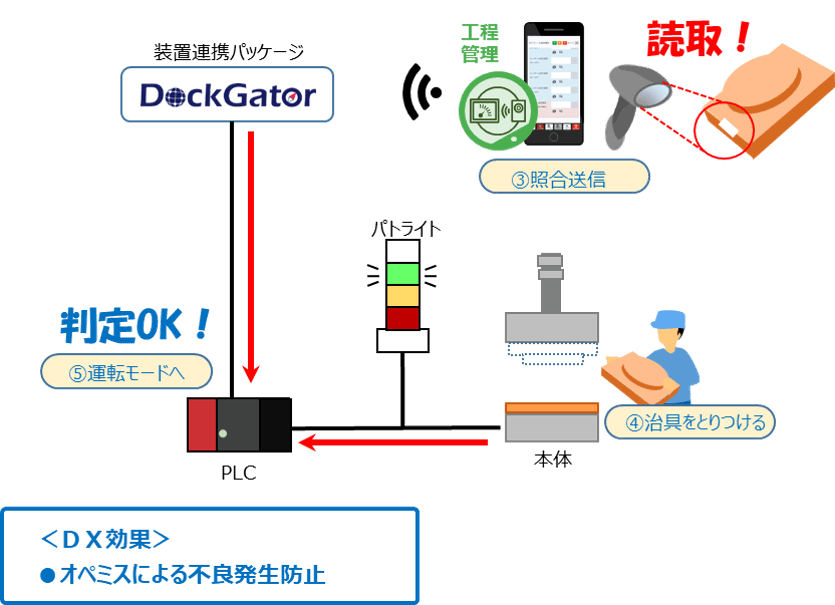

装置連携(DockGator)を活用した更に強固なインターロック

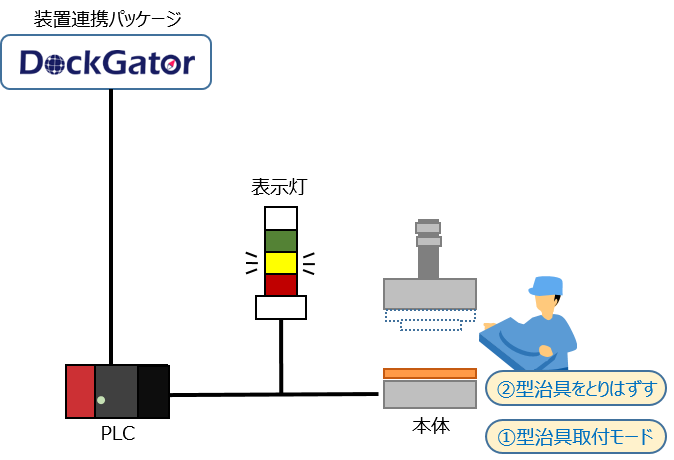

NAVINECTより提供する装置連携パッケージ「DockGator」を通じて装置と連携することで、 さらに強固な誤投入防止の実現が可能です。 (装置側含めカスタマイズが必要です。別途ご相談下さい。)

(1)設備を「型治具取付モード」に移行。型治具を外します。

(2)取り付けする型治具に対し、照合処理を行い、OKであれば照合データを送信します。 設備が「運転モード」へ移行し、生産が可能となります。NGの場合、「運転モード」には移行されません。

※QRコードは株式会社デンソーウェーブの登録商標です

※QRコードは株式会社デンソーウェーブの登録商標です

-

NAVINECTクラウドを知る

-

「工程管理」サービスを知る